Painolaitekaluste

Mitä on kaareutuskiekko

Määritelmä ja päätoiminnot

Kaareuttimella on laite, jota käytetään metallilevyjen kaaraukseen, mikä voi muuntaa valmisteita osiksi tiettyjen muotojen ja kokoisten alle kaareuttimen paineen alla.

Kaareuttimessa käytettävä kuormitus koostuu työkalusta ja alakuplasta, jotka toimivat yhdessä pyörittämiseen, muotoonmuodostukseen ja metallilevyn erottamiseen. Muotoiluun tarkoitettu kuormitus sisältää aukon, ja erottamiseen tarkoitettu kuormitus leikkausreunan.

Aloittelijoille on tärkeää ymmärtää, että kaareuttimen kuormituksen pääasiallinen tarkoitus on mahdollistaa koneelle erilaisten metallien kaareuttaminen eri kulmiin. Tässä prosessissa metallilevy liikkuu kahden työkalun välissä: ylätyökalu (punch) laskee ala-työkaluun (die), jotta se kaaruttaa metallilevyn osan.

Kaareuttimien kuormitukset jaetaan käsin ohjattuihin kaareuttimien kuormituksiin, hydraulisiin kaareuttimien kuormituksiin ja CNC-kaareuttimien kuormituksiin. Hydrauliset kaareuttimet voidaan jakaa väännösmenetelmän mukaan pyörähtävään akseliyhteensopeutumiseen, kone-hydrauliseen yhteensopeutumiseen ja sähköhydrauliseen yhteensopeutumiseen. Hydrauliset kaareuttimet voidaan jakaa liike-tavalla ylöspäin- ja alaspäin-tyyppeihin.

Tärkeys metallien kaareutuksessa

Määritä kaareutumisen muoto ja mitallinen tarkkuus: Mouldin muoto ja koko voivat suoraan määrätä kaareutumisen muodon, kuten kulman tai kaarevuussäteen, jotka ovat tiiviissä yhteydessä tuotteen laatuun.

Hallitse kaareutumisprosessia: Työkalu voi kiinnittää metallilevyn tiettyyn asemaan ja hallita sen muodostumista paineen alla, jotta säilytetään kaareutumisen yhtenäisyys.

Paranna tuotantotehokkuutta: Nopealla mouldin vaihdolla erilaisten tuotteiden mouldin vaihto voidaan suorittaa muutamassa millisekunnissa, mikä lyhentää huomattavasti vaihtokierrosta.

Pidentä käyttöeliniä: Kiveyden sisältävien materiaalien ja pinta-analysointiin perustuvien työkalujen käyttöeliniä voidaan pidennettävä useita kertoja.

Vähennä tuotantomenoja: Tarkkojen mouldien käyttö voi lisätä tuottavuutta ja vähentää hylkäämisprosenttia, joka johtuu mouldin kulutuksesta.

Saavuta tarkat vaatimukset: CNC-tekniikan kautta malli voidaan kaareuttaa mihin tahansa muotoon, jotta se täyttää tietyt tuotantovaatimukset tiettyjen tiettyjen tuotteiden suhteen.

Painopisteen työkalujen kokoonpanot

Työstyslauta ja kuivatuslauta

Ne ovat avainkomponentteja, jotka määräävät työstettävän osan muodon ja niitä käytetään ylä- ja alapaineuduissa ohjaamaan metallilevyksen kaareutumisalueen muutos.

Kuivattimen perusteet

Nämä alustat tukevat ja asettavat yläpursun ja alapohjan. Ne ovat kytkettyjä painoperaattorien pursuihin nopean työkaluvaihdon mahdollistamiseksi. Ne ovat erityisen hyödyllisiä useiden tuotantokertojen yhtenäisyyden ylläpitämiseksi.

Kaarennusapuvälineet

Auttaakseen käyttäjiä suorittamaan kaarennustyöt nopeasti ja helposti, käytetään joskus apuvälineitä, kuten kulman mittoja ja paikannuslokkereita. Nämä työkalut ovat erittäin tärkeitä korkean tarkkuuden sovelluksissa, joissa jopa pienet poikkeamat voivat vaikuttaa lopputuotteeseen.

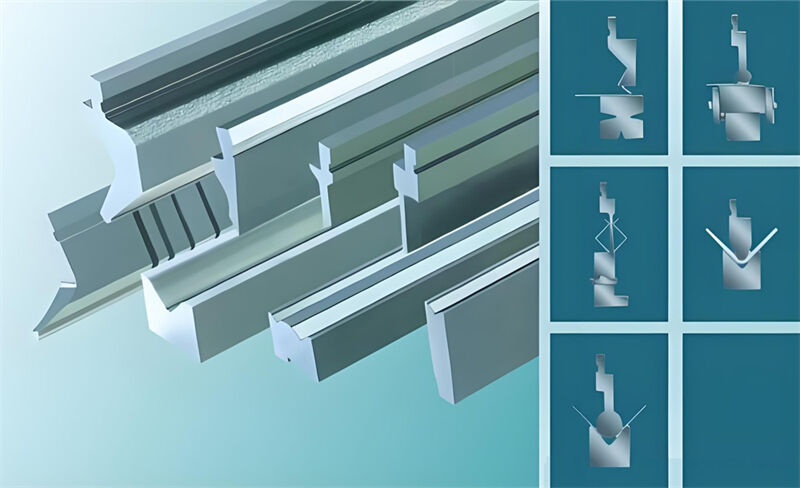

Nopea vaihto -järjestelmät

Monet moderneista painoperaattoreista varustettuina nopea vaihto -järjestelmiin, jotka mahdollistavat operaattoreille yläpursien ja alapohjien nopean vaihdon erilaisten kaarennustyötehtävien toteuttamiseksi.

Tämä kyky on ratkaiseva korkean sekoituksen, alhaisen tilavuuden tuotantoympäristöissä, joissa työkaluja täytyy vaihtaa usein eri kaarennusten tehtävien mukaiseksi. Esimerkiksi työpajaympäristössä nopea vaihtojarjestelmä mahdollistaa nopean vaihdon eri projektitilanteiden välillä, mikä parantaa yleistä tehokkuutta.

Sijaintipinnat

Niihin käytetään työnkulun tarkka sijoittaminen ja kiinnitys kuorassa kaarennusprosessin aikana. Tämä on ratkaisevan tärkeää toistetyöhön, jossa sama kaari täytyy replicoida tarkasti.

Kuoran suojat

Kuoran suoja asennetaan kuoran reunalle suojatakseen työnkulun teräviä kulmia ja pidättää kuoran eliniän. Ne ovat erityisen tärkeitä, kun käsittelyä vähän kestoisia tai korkean arvon materiaaleja.

Mallinnussocketit

Mallinnussocketin yhdistäminen punnerrajaliittymään helpottaa mallia nopeasti asentamasta ja poistamasta. Tämä ominaisuus on hyödyllinen ympäristöissä, joissa maijat täytyy vaihtaa nopeasti tuotantotehokkuuden säilyttämiseksi.

Voitelujärjestelmä

Jaa tasaisesti öljytysaine maajan säteeseen vähätäksesi työkappaleen käyttöelini lyhenemistä ja polttopisteiden muodostumista.

Maajasadeet/Moduulit

Niihin käytetään tukemaan tenonia ja auttamaan työkalujen kokoamisessa. Särmeyden ollessa erittäin tärkeää.

Tasaiset

Ohjaa kaaren syvyyttä pitämällä kaarien välisen etäisyyden vakiona.

Kaaran poisto

Ne käytetään kaartunut osa poistaaksesi ja niitä voidaan myös käyttää asennuksessa.

Työkalun pidätteet

Työkalualueet kiinnittävät vajaa painelevaunoon. Modernit työkalualueet sisältävät usein nopeasti vaihdettavat mekanismit, jotka lisäävät tuottavuutta pienentämällä asennusaikaa. Esimerkiksi korkean sekoituksen tuotannossa nopeasti vaihdettavat työkalualueet mahdollistavat käyttäjille vaihtaa eri työkaluja keskenään nopeasti, miten pienentää pysäytystilaa.

Kiinnitysjärjestelmät

Tiivistelmäjärjestelmät käyttävät yleensä tiivistimiä, tiivistyslohoja ja säätöpähkinöitä puhdisten ja vajojen oikeaan asemaan pitämiseksi. Vankka tiivistely on olennaista estääkseen työkalun liikkumisen kaarettuvien prosessin aikana, mikä voi aiheuttaa virheitä. Esimerkiksi, kun kaaretaan korkean voiman teräsä, vahva tiivistelmäjärjestelmä varmistaa että vaja pysyy vakiona korkeassa paineessa.

Painopohjan työkalujen tyypit

Puhdisten profiilit

Puhdistin on ylätyökalu painelevaunon työkaluissa ja se on kiinnitetty painelevaunon liukasta. Se kohdistaa voiman työnnettyyn osaan kaarauttaakseen sen puhdistimen muotoon. Puhdistimet ovat saatavilla monissa suunnitteissa täyttääkseen eri leveysmetallien kaarettujen vaatimuksia ja materiaalien tyyppiä.

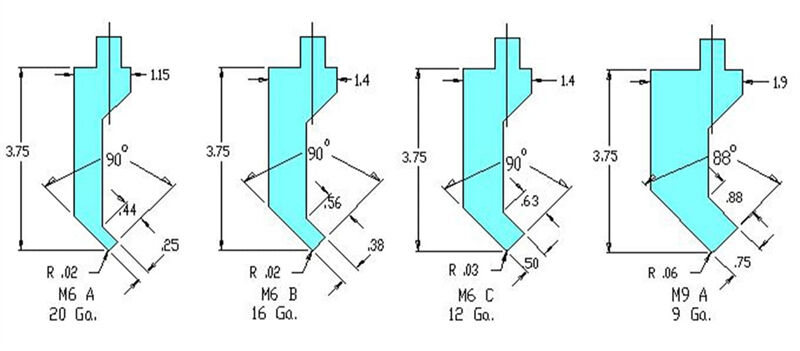

Standardipuhdistimet

Standardipunotukset ovat pehmeästi rakennettuja ja niillä on kapea kärki, mikä tekee niistä monipuolisia ja ne käytetään usein yleisiä kaarettamista tehtäviä varten sekä korkean tonnikertoisen sovellusten kanssa. Ne sopivat hyvin peruskaarien tekemiseen, kuten 90-asteisten kulmien muodostamiseen erilaisiin materiaaleihin. Esimerkiksi standardipunous voidaan käyttää oikeakulmaisen kaaren tekemiseen normaalikovalevyllä, varmistamalla samankaltaiset tulokset useilla työaineistoilla.

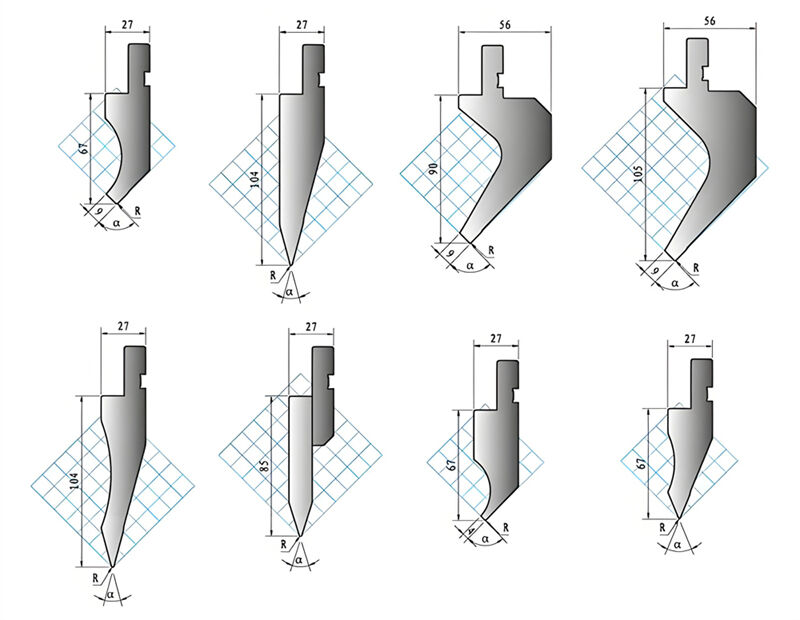

Tarkka Kulma Yläkuorma

Herkullinen kulmapunous käytetään kulmille, jotka ovat 30-60 astetta välillä ja sillä on painava runko ja terävä kärki. Sitä käytetään yleensä kaareissa, jotka ovat alle 30 astetta, mutta se pystyy käsittelemään kulmia jopa 89 astetta. Punauksen kärjen kulma on yleensä 28°–34°.

Tavalliset mitat

Välilyöntileveys: Vaihtelee 1" – 1.5"

Työskentelykorkeus: Tavallisesti noin 3,75 tuumaa.

Kärkipääde: Vaihtelee 1/32" - 1/8" välillä.

Joutsenkaaren punaat

Joutsenkaaren punaamat ovat syrjäytettyjä profiileja, jotka mahdollistavat monimutkaiset kaarennukset ilman työaineen häiriöitä. Ne on suunniteltu U-profiileille, ja ne ovat ideaalisia syviä laatikoita ja muita monimutkaisia muotoja varten. Joutsenkaaren punaamilla on pidennetty runko ja syrjäytetty alue, joka estää työaineen jalkojen törmäämisen. Esimerkiksi, kun tehdään syvä U-muotoinen uoma leppässä, joutsenkaaren punaama tarjoaa tarvittavan vapaan tilan välttääkseen aineen vahingoittumisen.

Ikkunakehyspunaat

Ikkunan kehän iskuimet omistavat kapean rungon ja kulman kärjen, joka mahdollistaa kaarettujen kulmien ympärillä työskentelyn. Kärki kaartuu benderin sisäänpuolelle. Se voi olla kulmassa molemmissa bendauspuolissa ja käytetään usein ovenkehyksien ja ikkunan kehysten valmistamiseen, ja se pystyy tehokkaasti käsittelemään leppämetsää ikkunoiden kehysten valmistukseen.

Kapeat/ Miekkaiskuimet

Tasaisella paksuudella pitkin kokonaisuutta, kapeiden iskuimien geometria on suora ilman kulmia, mikä tekee niistä sopivia tilanteille, joissa vapausta on vain vähän, ideaalisia lopullisten sulkemisten tekemiseen laatikoissa ja sopivia toimintoihin rajoitetuissa avaruuksissa.

Sädeyläiskuimet

Yläosassa säteellinen iskuimi omaa pyöreän kärjen sen sijaan, että se olisi terävä reunu, joten se on suunniteltu tekemään pyöreitä kaaria ja sitä voidaan käyttää standardien V-kuplien kanssa merkintätoimintoja varten ja tehdäksesi sujuvia kaarevia profiileja. Runko on yleensä paksempi vastatakseen vaadittuja kaarennusvoimia.

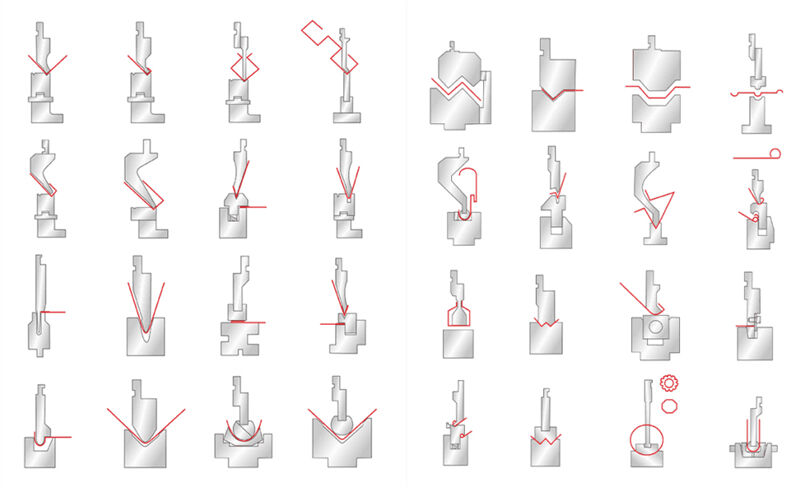

Joggle Punches (Z Tools)

Joggle-pistin erityinen muoto tuottaa offset-kaareutumia ja käytetään erikoissovelluksissa S-muotoisten profiilien luomiseksi. Se on erikoisväline, jota käytetään yleensä tiettyyn mukautettuun työhön, suunniteltu tekemään kaksi kaarta samanaikaisesti. Sen profiili on ohuempi kuin standardipistimessä.

Alempi kuorma

Alempi kuorma on painopohjan alempi työkalu ja se asennetaan painopohjalle. Kun pistin painostetaan alas, se tarjoaa reaktiavoiman, joka vaaditaan metalin muotoonmuuttamiseksi. Kuormat tulevat eri muodoissa ja kokoissa erilaisten kaarten tekemiseksi.

V-kuorma

V-mallinen on yleisin tyyppi mallineista ja se on saatavilla yksinkertaisessa V-, double V- ja moni-V-muodossa. Sen ominaisuutena on muotioitu raippa. Se käytetään tekemään V-muotoisia kaareja työaineissa. V-raipan leveys ja syvyys määräävät lopullisen kaaren kulman ja kaarteen. Se on saatavilla osana neljän suunnan modulia helpoksi vaihtamiseksi.

U-mallinen

U-malliset käytetään kanavien ja syvempien kaarten tekemiseen ja ne ovat ideaalisia operaatioille, jotka vaativat monimutkaisempia muotoja. Ne on suunniteltu U- tai C-muotoisten kaarten tekemiseen, ja tämä malli voi tehdä kaaria 90°:n ja 180°:n välillä. Esimerkiksi metallilevyn syvien raipojen muotoilu rakennusosia varten "U"-mallineet varmistavat tasaisuuden ja vahvuuden.

Tasausnäppyt

Tasausmallineet käytetään materiaalin kaarennuksen tasaukseen varmistaakseen sileän ja poliisoidun lopputuloksen. Nämä mallineet ovat olennaisia ammattimaisen ulkonäön saavuttamiseksi lopputuotteessa, kuten tasaisiin metallilevyihin auton kehysten osien tuottamiseksi.

Liukusyvyys

Liukusyvyys käytetään Z-muotoisten tai liukusyvyyksien tekemiseen ja tuottaa kaksi kulmaa yhdellä iskulla. Ne parantavat tarkkuutta pitämällä syvät keskenään suorina.

Sädekiilat

Sädekiilat käytetään yhdessä pyöreiden typpien kanssa sädekaarien muodostamiseksi, mikä johtaa sujuvaan, kaarevaan profiiliin.

Kangaskiilat

Joutsenpään kuumapaino on suunniteltu välttämään työaineen häiriötä, mikä mahdollistaa kaarennukset tiitoissa tiloissa tai olemassa olevien kaarennusten ympärillä. Se käytetään pääasiassa poistamaan työaineen nousevia reunia tai flangeja ja on ideaali joustokas teoksille tai korkealle flangelle profiileille.

Flangointikuumapainot

Flangointikuumapainot käyttävät hampureita tai hampureita, jotka parantavat ulkonäköä ja vahvistavat levyjen reunia.

Uurauskumapainot

Kantereiden muotoilukuumapainot muodostavat U-muotoiset kanterit yhdellä iskulla, mikä on tehokkaampaa kuin perinteisten V-muotoisten kuumapainojen kanssa muodostetut U-muotoiset kanterit.

Tasausnäppyt

Tasausnäppyt käytetään tasaisiin kulmiin pyöreistä ja teräviä kulmia varten ja ne käytetään usein yhdessä reunan taittimen toiminnallisuuden kanssa.

Neljäsuhde-näppyt

Neljäsuhde-näppyt ovat V-muotoisia kanavia, joilla on eri kokotiedot jokaisella sivulla yhden näppyn kohdalla. Monikulmaiset taiteet tekevät useita taiteita yhdellä operaatiolla mukaillen erikoistyyppien, kuten siirtymisnäppien kanssa.

Taiteiden koneen muottityypit

Työkalutyyppi |

Ominaisuudet |

Käyttö |

Etuoikeus |

Americantools |

- 30 asteen teräviä kulmia sekä isku- että kuivalla. |

-Kelpoiset erilaisten materiaalipaksuuden ja -profiilien kaarettomiseen. |

-Vahva ja luotettava, sitä voidaan käyttää moniin tehtäviin. |

Eurooppalaiset tarkkuus työkalut |

-Tunnetaan nimellä "Promecam"-työkalu. |

-Sovittuu korkean tarkkuuden kaarettosovelluksiin, joissa on korkeat tarkkuusvaatimukset. |

-Vähennä takaisinheijastusta, joka aiheutuu akkuteista kulmista, paranna kaarennuksen tarkkuutta. |

NewStandard Työkalu |

-Yhdistää sekä Yhdysvaltojen että Euroopan ominaispiirteitä. -Työkalun pistokaula ja vajasta on 45 asteen terävä kulma. -Yhteensopiva Yhdysvaltain ja Euroopan kaarennusketjun kanssa. |

-Sopii monenlaisiin kaarennusvaatimuksiin. -Suosittu tuotantoympäristöissä, jotka vaativat tarkkuutta ja joustavuutta. |

-Nopeat työkaluvaihdot parantavat toiminnallista tehokkuutta. -Mukavuuden ja tarkkuuden tasapaino, sopii monille projekteille ilman laitteen laajaa muokkaamista. |

Velaton Rapid Tooling |

-Käytetään yleensä TruPunch-järjestelmissä - Korkean tarkkuuden, pienet sallitut poikkeamat |

-Pääasiassa käytössä korkean tarkkuuden leikkaustehtävissä, kuten tarkkojen komponenttien käsittelyssä. -Sopii tuotantotarpeisiin, jotka vaativat tarkkoja ja useita työkalunvaihdoja. |

-Korkea tarkkuus, korkea standardointitaso, nopea työkalunvaihto. -Pidempi työkalun elinajan, korkeampi tarkkuus. -Vahva työkaluyhteensopivuus, sopii erilaisille koneistetyökaluille. |

Yhteenvetona

Wilan nopea vaihtotyökalujärjestelmä käytetään pääasiassa tilanteissa, jotka edellyttävät korkeaa tarkkuutta ja useita työkaluvaihdoja, mikä mahdollistaa nopean työkalunvaihdon ja sopii tarkkojen komponenttien jäsentelyyn.

Amerikkalaisten muovimallien ominaisuuksia ovat matalat kustannukset ja suuri tuotantokapasiteetti, jotka sopivat sarjatuotannolle, jossa on alempi tarkkuusvaatimus.

Eurooppalaiset muovimalit korostavat tarkkuutta ja vakautta, mikä tekee niistä sopivia teollisuudenaloille, joilla on korkeat tarkkuusvaatimukset, kuten autoteollisuudessa, elektroniikassa ja ilmailuteollisuudessa.

Uudet standardityökalut tarjoavat vahvan yhteensopivuuden ja sopeutumiskyvyn, mikä mahdollistaa nopeat säätökset ja tehokkuuden parantamisen erilaisten ympäristöjen välillä.

Materiaalien valinta painopohjien leikatuille

Taivutusnärkien tehokkuus ja käyttöikä ovat sisäisesti sidoksissa närkän vahvuuteen ja materiaaliin. Taivutusprosessin aikana syntyvän merkittävän paineen ja kaurastuksen vuoksi närkän koostumus ja käsitteleminen ovat ratkaisevia.

Korkean vahvuuden ja kuljetukseen vastustuksen tärkeys

Taivutusmekaaniset työkalut voivat kestää tiukan paineen toiminnassa. Korkea vahvuus varmistaa, ettei työkaluja muodosta tai murtuu, kun ne tuottavat painetta.

Lisäksi kuljetukseen vastaus on elintärkeää, koska se määrää käyttäjän palveluikä. Kuljetukseen vastustavat työkalut pystyvät säilyttämään muodon ja toiminnallisuutensa pitkällä ajanjaksolla, varmistamalla jatkuvat taivutuseffektit ja vähentämällä tarvetta säännöllisiin korvaustoihin.

Kestotetyt työkalut

Yksi keino parantaa kaareuttimien joustavuutta ja kestovuutta on tehdä kuivatuskuumennus kuivatuksille. Tiettyjä materiaaleja kaareuttimien kuivatuksille käytetään suosittain niiden alkuperäisen joustavuuden ja kyvyn kuivata ne entisestään takia.

Esimerkiksi

Kromi-molybdeen teräs: Tämä leikkaus on tunnettu vahvuutensa ja kuluneuvon vastustamiskyvynsä ansiosta, saavuttaen tasapainon kaareuttimen vahvuuden ja kestovuuden välillä, varmistaen että työkalu voi selviytyä raskaiden kaareuttamistoimintojen alla ilman ennenaikaisia kuljetta.

Yasuki-teräs: Yasuki-teräs on korkealaatuista terasta, jota käytetään yleensä erikoistyökaluihin, tunnettiin poikkeuksellisestaan kovuudestaan ja hiekkaannuksestaan. Sen koostumus säilyttää terävät reunat, mikä tekee siitä ideaalisen valinnan tarkkuudessa ja kaareuttamisessa.

Lämpimät rafinointityökalut

Kuumennus tai lämpökohtelu on prosessi, joka parantaa metallityökalujen ominaisuuksia. Alkemalla metallia kontrolloiduissa lämpötila- ja jäähdytyscykleissä se muuttaa sen molekyylirakennetta, parantamalla siten sen suorituskykyä.

Esimerkiksi

Lämpökuunten jälkeen hiilettynäkkymisen vahvuus ja kuljetusparannetaan. Lämpökuunnon prosessi hienosäädöi aterin kakkosrakennetta, mikä tekee siitä vakaampaa ja kestävämpää. Hiilellistä työkalua, joka on kärsinyt temperointikäsittelyä, menee vähemmän rikki ja muuttuu muodoltaan, varmistaen pidemmän työkalun eliniikan ja yhtenäisen kaareutumisvaikutuksen.

Työkalun käsittely ja asennus

Painopohjan toimintatehokkuus riippuu työkalun laadusta, mutta myös siitä, miten työkalua käsitellään ja asennetaan. Oikea käsittely ja asennus säilyttävät optimaalisen suorituskyvyn, vähentävät kuljetta ja pidennävät työkalun eliniittyä. Tässä on nuansseja työkalun käsittelystä ja asennuksesta:

Malligeometrian tärkeys

Kaareutumiseen liittyvän vaikutuksen saavuttamiseksi monimutkaiset suunnitelmat tehdään yleensä kaareutumisnärkien geometriasta. Jokaisen närkän muoto, kulma ja mitat ovat ratkaisevia varmistaakseen kaareutumisprosessin tarkkuus. Kun näitä työkaluja käsitellään ja asennetaan,

Varmista, että työkalun geometria on yhteensopiva odotetun kaareuttamistoiminnon kanssa. Väärän geometrian työkalun käyttö voi johtaa epätarkoisiin kaareuttamistuloksiin ja vahingoittaa sekä koneen työkalua että töitä.

Tarkista moukko säännöllisesti kuljetuksen tai vaurioiden varalta. Ajan myötä moukon geometrinen muoto muuttuu kuljetuksen vuoksi, mikä vaikuttaa kaareuttamisen laatuun.

Kunnollinen tallennus on ratkaisevaa. Kun työkaluja tallennetaan, niiden geometrisen muodon tulisi olla ylläpidetty, välttämällä niiden pinottamista tai asettamista asemaan, joka voi aiheuttaa muodollisia muutoksia.

Osituudet moukot ja niiden edut

Osituudet työkalut ovat työkaluja, jotka on jaettu moniin osiin tai segmentteihin. Sen sijaan että käytettäisiin vain pitkiä työkaluja, osituudet työkalut mahdollistavat painelevyn käyttäjien käyttää lyhyempien työkalusegmenttien yhdistelmää saavuttaakseen halutun pituuden tai asetelman. Edut ovat seuraavat:

Joustavuus: Osittaisista työkaluista on vahvempi monipuolisuus, operaattorit voivat yhdistää osat ohjelman tarkkojen vaatimusten mukaan.

helpoin käyttää: Lyhyempiä työkaluja on helpompi käyttää, asentaa ja korjata verrattuna pidempiin työkaluihin.

Vähennetään kuljetusta: Jos tietyt mallin osat kaulahtuvat tai vaurioituvat, näitä osia voidaan vaihtaa sen sijaan, että koko malli korvataan.

Kustannusteokkuus: Operaattorit voivat investoida osiin ryhmitelmään sen sijaan, että he ostaisivat useita pitkiä työkaluja eri toimenpiteisiin, mikä vähentää pitkän aikavälin kustannuksia.

Optimoituja työprosesseja: Osittaiset työkalut voidaan nopeasti nollata, mikä vähentää valmistusaikaa ja lisää tuottavuutta.

Työkaluavioitten tärkeys

Mallin aviot ovat keskeisiä tuotannon kannalta, koska ne määrittävät tuotteen normaalin toiminnan, kaunekäsien mittakaavan tai muut fyysiset ominaisuudet. Niiden tärkeyden pääasialliset syyt ovat seuraavat:

Parantaa komponenttien sovitusta ja toimintaa: Tämä avio varmistaa, että osat sopivat muihin osiin, välttämällä toimintoon liittyviä ongelmia ja yhteensopivuusongelmia.

Parantaa lopputuotteen ulkonäköä: Aviot vaikuttavat tuotteen estetiikkaan, kuten varmistavat, että osat ovat tasaisia ilman havaittavia aukkoja.

Ottaa huomioon kohtuullinen leveys: Työkaluaviot voidaan sallia samalla pidettyään niiden toiminnallisuuden.

Osien vaihtoehtoisuus: Toleranssit mahdollistavat yhden osan korvaamisen, mikä helpottaa huolto- ja korjaustyöitä.

Toleranssien määrittely johdonmukaisuuden, tarkkuuden ja tarkkuuden varmistamiseksi: Toleranssien määrittely mahdollistaa paremman hallinnan tuotteen johdonmukaisuutta, tarkkuutta ja tarkkuutta.

Kustannusten alentaminen: Määrittämällä toleranssit etukäteen valmistajat voivat vähentää kalliita valmistusvirheitä ja uudelleenkäsittelyä.

Usein kysytyt kysymykset

1. Mikä on tärkein ero tarkkuudella puolitettujen ja epätarkkojen työkalujen välillä?

Tarkkuudella puolitetyt kuumapainot valmistetaan erittäin tiukkoihin toleransseihin, mikä varmistaa korkean tarkkuuden ja johdonmukaisuuden koko kuumapainojoukon kautta. Tämäntyyppinen tarkkuus on ratkaisevan tärkeää sovelluksissa, joissa vaaditaan tarkkoja kulmia ja toistettavuutta, kuten ilmailuteollisuudessa tai lääkitysliiketoiminnassa.

Epätarkkoja maalattuja työkaluja, jotka ovat halvempia, on pienempiä toleransseja ja ne sopivat yleensä sovelluksille, joissa tarkkuus ei ole niin kriittinen. Valinta näiden vaihtoehtojen välillä riippuu tuotantovaatimuksista, ja tarkkuudessa maalatut työkalut ovat suosittuja korkean tarkkuuden tehtävissä, jotka edellyttävät yhtenäisyyttä.

kuinka usein pitäisi painopistetyökaluja kalibroida?

Kalibroinnin taajuus riippuu tuotannon määrästä, materiaalin tyypistä ja tarkkuutta vaadittavista vaatimuksista. Korkean tarkkuuden sovelluksissa tai jatkuvassa tuotannossa kalibrointi tulisi suorittaa viikoittain tai jopa päivittäin, mikä varmistaa yhtenäisen kaarennustarkkuuden ja vähentää potentiaalisia poikkeamia.

Vähemmän intensiivisissä toimissa kuukausittainen tai neljännesvuosittainen kalibrointi voi olla riittävää. Säännöllisen kalibrointiohjelman perustaminen, joka täsmää tuotantotarpeisiin, auttaa säilyttämään tarkkuuden ja vähentämään uudelleen työtä tai hukkaa.

mitkä tekijät vaikuttavat painopistetyökalujen elinajoon?

Monet tekijät vaikuttavat työkalun elinajoon, mukaan lukien materiaalin laatu, käytön intensiivisyys, töölle kemian kovuus ja huoltotavat. Painopohjatyökalut, jotka käyttävät korkealaatuisia työkalujauhoja tai joita on käsitelty erityisillä peitteillä, kestää yleensä pidempään, erityisesti suurissa tuotantoympäristöissä.

Säännöllinen puhdistus, smarrellaus ja tarkastus voivat myös estää varhaisen kuluneisuuden, mikä voi huomattavasti pidennättä työkalun elinajaa. Lisäksi ylioton välttäminen ja suositeltujen toimintosuuntaviivojen noudattaminen suojelevat työkalua liiallisesta stressistä ja pidennättävät sen palveluelämää.

4. Voivatko painopohjatyökalut käyttää kaikkia metalleja?

Vaikka painopohjatyökalut ovat laajalti käytettyjä, eri metallit vaativat tiettyjä työkalun ominaisuuksia optimalisen suorituskyvyn varmistamiseksi. Esimerkiksi kovat metallit, kuten rostiton teräs tai titanium, harjoittavat enemmän voimaa kuoppaan, joten korkeakovia tai karbidipeitettyjä kuoppia suositellaan näihin sovelluksiin.

Paremmat metallit, kuten alumiini, vaativat vähemmän kuivavoimaa, mutta pehmeämpiä kuivia tai työkaluja voidaan käyttää pinnan vaurioiden estämiseksi. Kuivan sovitseminen materiaalin tyyppiin optimoi kuivan elinaikaa ja kaaren laadun, mikä parantaa painosuojien kokonaisvaikutustehoja.

5. Miten valitsen oikean painosuojatyökalun projektilleeni?

Ensinnäkin otathan huomioon materiaalin ominaisuudet, mukaan lukien sen tyyppi, jännityskyky ja rakenneyhtävä, koska nämä määräävät tarkat työkalutarpeet. Erilaisilla materiaaleilla, kuten alumiinilla, hiilivetyllä ja rostevapaa terällä, on ainutlaatuisia ominaisuuksia, jotka edellyttävät erilaisia säätöjä.

Sen jälkeen arvioi materiaalin paksuutta ja pituutta. Kuivan avauma tulisi yleensä olla 8 kertaa materiaalin paksuus. Materiaalin pituus määrää tarvittavan kuivan pituuden. Kaaren kulma ja muoto ovat ratkaisevia. Tiettyjä kaarreita, kuten V-kaarreita tai reunustusta, varten tarvitaan vastaavia työkaluja. Vaadittavan kaaren muodon tunteminen auttaa sinua valitsemaan oikea kuiva.

Työkalun profiili ja kuormitusraja ovat myös kriittisiä. Täsmää työkalun profiili työn tyyppiin, riippumatta siitä, onko kyseessä ilmakehäkaari, alin kaari tai kolikoiden kaari, ja varmista, ettei kuormitusraja ylitä painopisteen kykyjä välttääksesi vahinkoa.

Nyrkki valinnan tulisi olla yhteneväinen metalin paksuuden kanssa. Käytä "8×2-sääntöä" ja kerro ohuin metalli luvulla 8 löytääksesi pienimmän vaadittavan V-muotoisen nyrkkiksen. Säätökykyiset nyrkset ovat hyödyllisiä projekteissa, joissa on useita kaarisuunnitelmia.

Purkillen valitsemisessa valitse perustuen tehtävän vaatimuksiin. Harkitse purkin tyyppiä, kuten standardi, käärönen tai teräväkulmainen, ja varmista, että nenän säde vastaa pneumaattisen muodostamisen sädearvoa.

Tarkkuus ja yhteensopivuus ovat tärkeitä osien tarkkuuden saavuttamiseksi. Valitse työkalut, joilla on korkea tarkkuus sekä ominaisuuksia, kuten segmentoitu ja itsepidättyvä kiinnitys helpouden ja turvallisuuden vuoksi. Harkitse työkaluvaihtoehtoja ja mukauttamismahdollisuuksia. Vaikka standardityökalut sopivat yleisiin kaariin, erikoistyyppisiin vaatimuksiin voi tarvita mukautettuja työkaluja muodonmuodostuksen tehokkuuden parantamiseksi.

Lopuksi huomioi asennus ja toiminta. Työkalut, jotka sallivat edustakaisen lataamisen, voivat vähentää asennusaikaa. Projekteissa, joissa työkalujen vaihto tapahtuu usein, jokaisen painotyynyksen varustaminen omalla työkalukirjastolla voi parantaa tehokkuutta.