Laserleikkaus- ja -kaiverruksen suorituskykynäyttely

Laserleikkaus- ja -kaiverrusteknologioita käytetään laajasti teollisessa valmistuksessa, taiteellisessa luomisessa ja elektroniikassa niiden korkean tarkkuuden, tehokkuuden ja kosketuksettoman käsittelyn vuoksi. Tämä dokumentti sisältää yksityiskohtaisen analyysin laserleikkaus- ja -kaiverruksen periaatteista, suorituskykymittoista, vaikuttavista tekijöistä, sovelluksista ja tulevista suuntauksista.

Perusperiaatteet

1. Laserleikkaus

Laserleikkaus käyttää korkean energiatiheyden omaavaa laserisäteilyä sulattamaan, höyrystämään tai sytyttämään materiaaleja, kun taas apukaasu (esim. happi, typpi) puhallaa sulan jäännöksen pois, mahdollistaen tarkan materiaalierottelun.

2. Laserkaiverrus

Laserin merkinnässä käytetään paikallista ablaatiota tai kemiallisia reaktioita materiaalin pinnalla pysyvien merkkien tai kuvioiden luomiseksi. Leikkaamiseen verrattuna merkintä ei yleensä mene materiaalin läpi, vaan muuttaa sen pinnan tekstuuria tai väriä.

Suorituskykymitta

1. Tarkkuus

Paikannustarkkuus: Tavallisesti ±0,01 mm, korkean tarkkuuden järjestelmissä saavutetaan ±0,005 mm.

Toistotarkkuus: Yleensä ±0,02 mm:n sisällä erien mukaan.

Pienin viivanleveys: Riippuu laserin pilkun koosta (10–100 µm); erittäin nopeat laserit mahdollistavat mikron tarkkuuden merkinnässä.

2. Prosessointinopeus

Leikkausnopeus: Riippuu materiaalin paksuudesta ja laserin tehosta (esim. CO₂-laser leikkaa 1 mm ruostumatonta terästä 20 m/min nopeudella).

Merkintänopeus: Vektorimerkintä voi saavuttaa 1000 mm/s, kun taas rasterimerkintä on hitaampaa skannausmenetelmien vuoksi.

3. Materiaalinyhteensopivuus

| Materiaali | LaserType | Suorituskyky |

| Metallit (Ruostumaton teräs, Al, Cu) | Kuitulaseri, Korkean tehon CO₂ | Korkean tarkkuuden leikkaukset, hapetuksen avustama gravointi |

| Ei-metallit (puu, akryyli, nahka) | CO₂-laseri (10,6 µm) | Sileät leikkaukset, yksityiskohtainen gravointi |

| Komposiitit (PCB, hiilikuitu) | UV-laseri (355 nm) | Minimaalinen lämmön vaikutusvyöhyke (HAZ), korkean resoluution gravointi |

4. Pinnan laatu

Leikkausreunan karheus: Tyypillisesti Ra < 10 µm (kuitulaserilla saavutetaan Ra < 5 µm metalleille).

Poraussyvyyden säätö: Säädettävissä tehon ja kierrosten avulla (±0,01 mm tarkkuus).

Keskeiset vaikuttavat tekijät

1. Lasersäädöt

Aallonpituus: UV (355 nm) hienoon kaiverrettavuuteen; CO₂ (10,6 µm) ei-metalleihin.

Teho: Korkeampi teho lisää nopeutta, mutta voi aiheuttaa lämmön aiheuttamaa vääntymistä.

Pulssitaajuus (pulssoivat laserit): Vaikuttaa tehokkuuteen ja HAZ:iin.

2. Optinen järjestelmä

Kupera linssi: Polttoväli määrittää pilkun koon ja kenttäsyvyyden (lyhyet polttovälit parantavat tarkkuutta).

Säteen laatu (M²): Lähes diffraktiorajoitetut säteet (M² ≈ 1) tuottavat sileämmät leikkaukset.

3. prosessioptimointi

Apukaasu: Happi lisää nopeutta (mutta hapettaa reunoja); typellä varmistetaan puhdas leikkaus.

Skannausstrategia: Rasteri suurten alueiden kaiverukseen; vektori ääriviivoille.

Sovellukset

1. Teollinen tuotanto

Levytyön valmistus: Autoteollisuuden/ilmailuteollisuuden komponenttien leikkaus.

Elektroniikka: FPC (joustavan PCB:n) leikkaus, PCB:n mikroporausta.

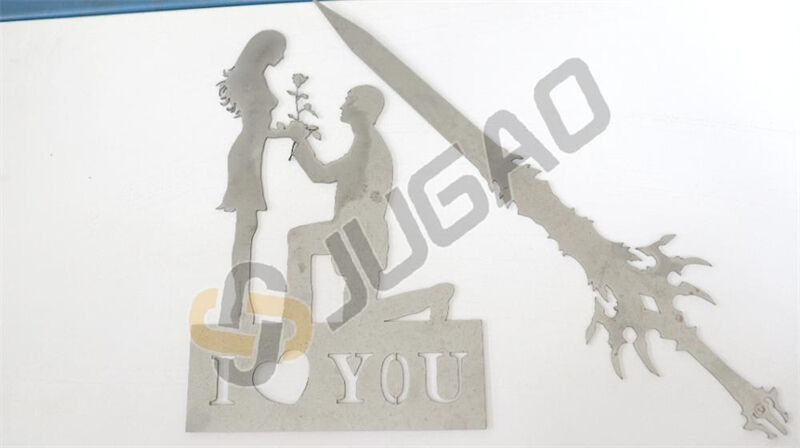

2. Luovuus ja räätälöinti

Taide: Puun/akryylin kaiverrukset, nahkojen merkinnät.

3D-reliefi: Harmaasävykaiverrus syvyyteen vaikutelmia varten.

3. Lääketiede ja tutkimus

Kirurgiset työkalut: Tarkasti leikattuja ruostumattomia teräsinstrumentteja.

Mikroprosessointi: Äärimmäisen nopeat (femtosekunti/pikosekunti) laserit mikrorakenteisiin.

Tulevaisuuden suuntaukset

1. Korkeampi teho ja tehokkuus: Monisädeprosessointi lisätyn tuotannon vuoksi.

2. Älykäs automaatio: Teo liikkeelle ajavat parametrien optimointi.

3. Vihreät laserit: Energiatehokkaat kuitulaserit.

4. Äärimmäisen nopeiden laserien käytön laajeneminen: Lääketieteellisillä ja puolijohdeteollisuuden aloilla.

Johtopäätös

Laserleikkaus ja -gravoiminen tarjoavat vertaansa vailla olevan tarkan ja monikäyttöisen toiminnan, mikä tekee niistä välttämättömiä nykyaikaisessa valmistuksessa. Laserlähteiden, automaation ja prosessien ohjauksen kehitys tulevat lisäämään niiden toimintoja ja sovelluksia.