چرا باید ضریب K را در محاسبات خمکاری ورق فلزی کالیبره کرد؟

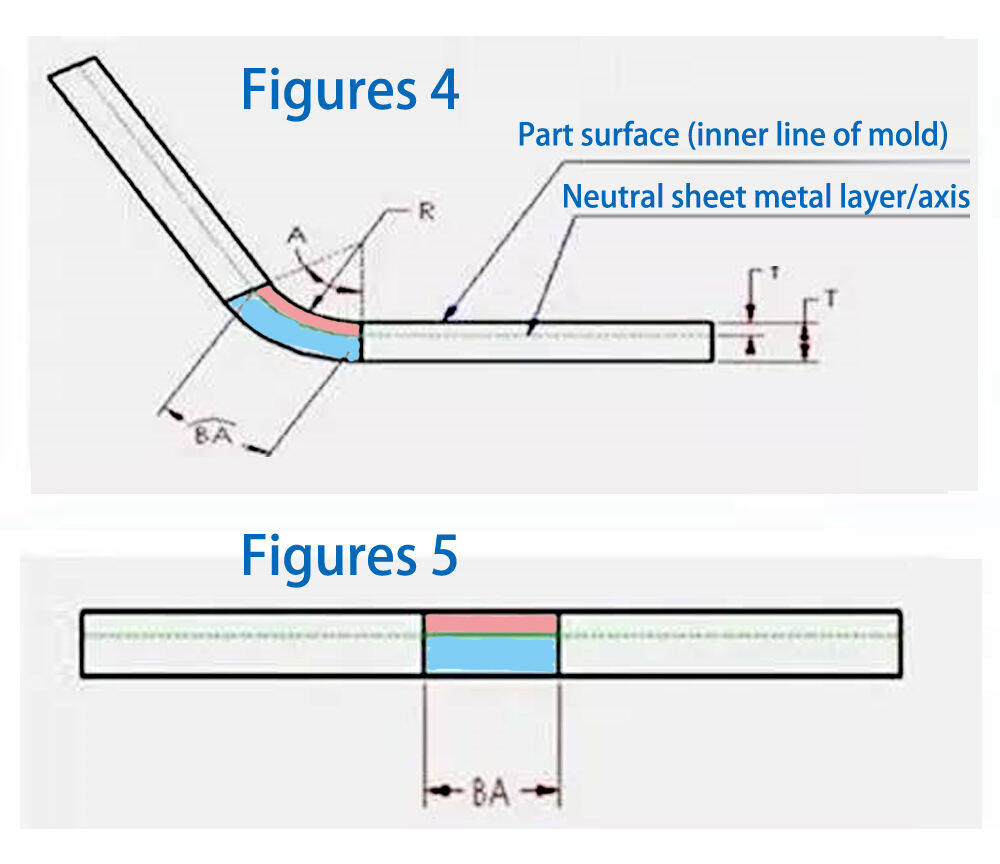

عامل K مقداری مستقل است که نحوه خم شدن/باز شدن ورق فلزی را تحت طیف گستردهای از پارامترهای هندسی توصیف میکند. همچنین مقداری مستقل است که برای محاسبه جبران خم (BA) در شرایط مختلفی مانند ضخامت ماده، شعاع خم/زاویه خم و غیره استفاده میشود. شکلهای 4 و 5 درک عمیقتری از تعریف دقیق عامل K ارائه میدهند.

در ضخامت مصالح یک قطعه ورق فلزی، لایه یا محور خنثی وجود دارد. این لایه خنثی که در ناحیه خم قرار دارد، هیچگونه کشیدگی یا فشردگی ندارد. این تنها ناحیهای از ورق فلزی است که در حین خم شکن نمیشود. این لایه در شکلهای 4 و 5 به صورت مرز بین مناطق صورتی و آبی نشان داده شده است. در طول فرآیند خم، ناحیه صورتی فشرده میشود، در حالی که ناحیه آبی کشیده میشود. اگر لایه خنثی تغییر شکل ندهد، طول کمان در لایه خنثی در ناحیه خم در حالت همسطح و تا شده یکسان است. بنابراین، BA (جبران خم) باید برابر با طول کمان در لایه خنثی در ناحیه خم قطعه ورق فلزی باشد. این کمان در شکل 4 به رنگ سبز نشان داده شده است. محل قرارگیری لایه خنثی به خواص خاص ماده، مانند شکلپذیری، بستگی دارد. فرض کنید که لایه خنثی در فاصله "t" از سطح قرار دارد، بدین معنا که عمق t از سطح قطعه ورق فلزی به داخل ضخامت ورق اندازهگیری میشود. بنابراین، شعاع کمان لایه خنثی را میتوان به صورت (R + t) بیان کرد. با استفاده از این عبارت و زاویه خم، طول کمان لایه خنثی (BA) قابل بیان است به صورت:

BA = Pi**(R+T)A/180

برای سادهسازی تعریف لایه خنثی ورق فلزی و در نظر گرفتن آن برای تمام ضخامتهای مواد، مفهوم عامل K معرفی شده است. تعریف دقیق این است: عامل K نسبت ضخامت لایه خنثی ورق فلزی به کل ضخامت مادی قطعه ورق فلزی است، یعنی:

K = t/T

بنابراین، مقدار K همیشه بین 0 و 1 خواهد بود. عامل K برابر با 0.25 به این معناست که لایه خنثی در 25٪ ضخامت ماده ورق فلزی قطعه قرار دارد. به همین ترتیب، اگر این مقدار 0.5 باشد، به این معناست که لایه خنثی در 50٪ کل ضخامت قرار دارد و الی آخر. با ترکیب دو معادله فوق، میتوانیم به معادله زیر (8) برسیم:

BA = Pi(R+K*T)A/180 (8)

چندین مورد از این مقادیر، مانند A، R و T، توسط هندسهٔ واقعی تعیین میشوند. بنابراین، بازگشت به سؤال اصلی، عامل K از کجا ناشی میشود؟ دوباره، پاسخ از همان منابع قدیمی میآید: تأمینکنندگان مواد ورق فلزی، دادههای آزمایشی، تجربه، راهنماها و غیره. با این حال، در برخی موارد، مقدار داده شده لزوماً عامل K آشکار نیست و یا ممکن است به طور کامل به شکل معادله (8) بیان نشود. با این وجود، حتی اگر عبارت دقیقاً یکسان نباشد، ما همیشه میتوانیم ارتباطی بین آنها پیدا کنیم.

در فرآیند محاسبه خمکاری ورق فلزی، اغلب عامل K را تنظیم میکنیم. اما چرا نیاز داریم که عامل K را تنظیم کنیم؟ زیرا در نرمافزار SW، کاهش خم غیر-۹۰ درجه فقط با وارد کردن چندین مقدار کاهش قابل محاسبه است که بسیار پیچیده است. برای جلوگیری از استفاده از مقادیر فنی کاهش خم غیر-۹۰ درجه، به جای آن از عامل K استفاده میشود. بنابراین چگونه میتوان عامل K را برای ضخامتهای مختلف ورق به طور دقیق تعیین کرد؟ این نیازمند تنظیم و راهاندازی است. تحلیل زیر نحوه انجام این تنظیم را نشان میدهد:

1. مرحله اول تعیین مقدار واقعی است که باید برای ضخامتهای مختلف ورق کسر شود. به عنوان مثال، مقدار کسر شده توسط عملیات چاقوی 6 برابری برای ورق آهنی به ضخامت 1.5 میلیمتر، 2.5 میلیمتر است.

2. مرحله دوم، عیبیابی K در نرمافزار SW است. هنگام ترسیم ورقکاری، بهصورت یکنواخت شعاع داخلی را برای عیبیابی برابر با 0.1 تنظیم کنید. زیرا مقدار K برای شعاعهای داخلی مختلف متفاوت است و باید به این موضوع توجه کرد. بنابراین برای عیبیابی شعاع داخلی را بهصورت یکنواخت روی 0.1 قرار دهید. سپس بعضی افراد سوال میکنند که پس از عیبیابی، اگر شعاع داخلی 0.1 نباشد آیا بیفایده است؟ در این حالت، اگر 0.1 نبود، باید آن را به 0.1 تغییر داده و سپس صافکشی انجام شود.

3. در مرحله سوم عیبیابی، یک صفحه 10*10 با ضخامت 1.5 میلیمتر در نرمافزار SW با شعاع 0.1 و زاویه 90 درجه خم میشود. مقدار کسر خم روی 2.5 تنظیم شده و نتیجه صافکشی 17.5 میلیمتر میشود.

4. مرحله چهارم، تغییر مقدار کسر خم به ضریب K است. ابتدا مقدار تقریبی را تعیین کنید، مثلاً 0.3. در این حالت شکل صافشده قطعاً 17.5 نخواهد بود. سپس مقدار K را دوباره امتحان کنید تا زمانی که اندازه صافکشی به 17.5 برسد. بدین ترتیب مقدار K به 0.23 تنظیم میشود که دقیقاً منجر به صافکشی 17.5 میلیمتری میشود.

5. و به همین ترتیب میتوان جداول آماری مختلفی از مقادیر را عیبیابی کرد.