انواع فرآیندهای خمکاری فلز

تکنیکهای خم کاری ورق فلزی هدف مشترکی در شکلدهی به فلز برای دستیابی به اشکال مورد نظر دارند، اما اصول عملیاتی آنها بهطور قابل توجهی متفاوت است. تسلط بر این روشها مستلزم درک عوامل کلیدی مانند ضخامت ماده، ابعاد خم، شعاع انحنای ورق و کاربرد مورد نظر است—همه این عوامل در انتخاب فرآیند مناسب خم کاری تأثیرگذارند.

روشهای زیر نه تنها نحوه خم کردن ورق فلزی را نشان میدهند، بلکه نحوه انتخاب تکنیک مناسب برای دستیابی به بهترین نتایج را نیز تشریح میکنند. متداولترین روشهای خم کاری ورق فلزی شامل:

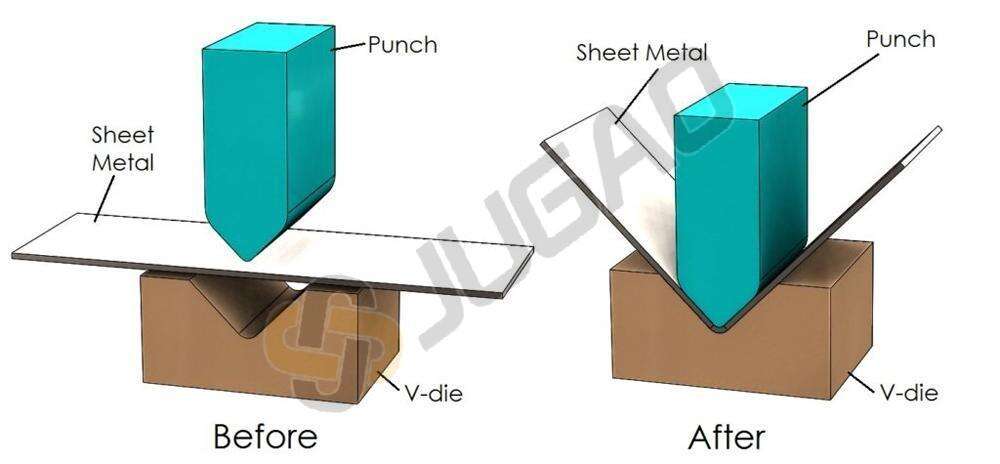

خم کاری با قالب V

این روش پرکاربردترین روش خمکاری است که در اکثر پروژههای خمکاری قابل اجراست. این روش از یک نقاله و یک قالب V شکل برای شکلدهی ورق فلزی به زاویه مورد نظر استفاده میکند. در طول فرآیند، نقاله ورق فلزی را به داخل قالب V شکل فشار میدهد.

زاویه خم نهایی به عمق نفوذ نقاله به داخل قالب بستگی دارد. این روش ساده و کارآمد است، زیرا اغلب امکان خمکاری بدون تغییر موقعیت قطعه کار را فراهم میکند.

خمکاری با قالب V شکل را میتوان به سه زیرمجموعه تقسیم کرد:

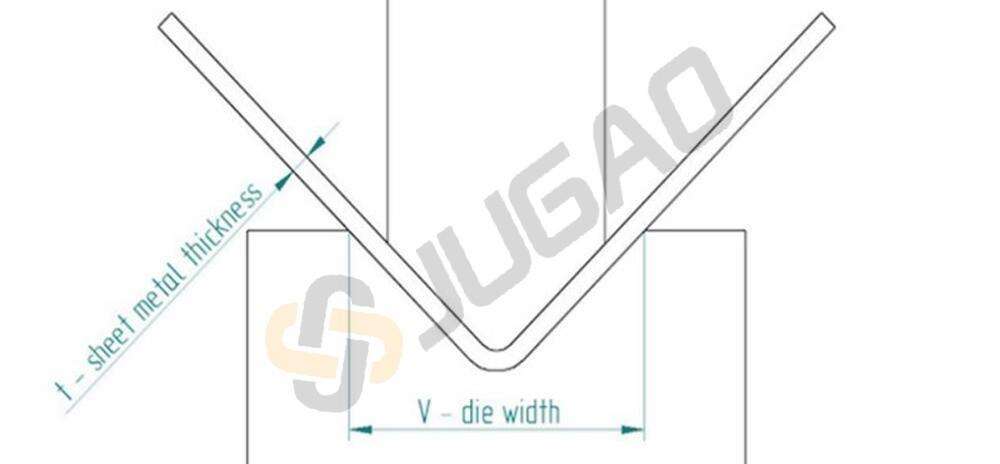

بوتومینگ

خمکاری بوتومینگ (Bottoming) مشابه خمکاری هوایی (air bending) است، اما با این تفاوت اساسی که نقاله ورق را کاملاً به داخل قالب فشرده میکند تا ورق به طور کامل با سطوح قالب تماس پیدا کند. این روش خطر بروز نقصهای مرتبط با خمکاری هوایی را کاهش میدهد.

این روش به تنیاژ بالاتری نیاز دارد، زیرا برای تکمیل تغییر شکل و نگه داشتن قطعه پس از شکلدهی، نیروی اضافی مورد نیاز است. این روش با انواع پیکربندیهای قالب V شکل سازگار است.

شیاردهی دقت بالایی دارد و نیازی به کنترل دقیق تنیاژ ندارد و بنابراین برای استفاده با پرسهای ترمز قدیمیتر یا کمدقتتر مناسب است.

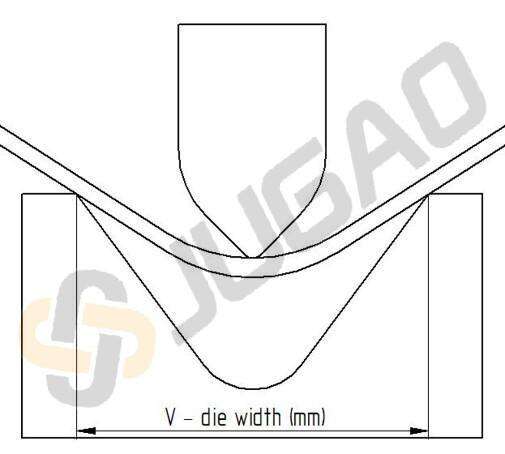

سکه زنی

چینکاری شامل فشردن ورق فلزی بین سنبه و ماتریس تحت تنیاژ بسیار بالا است. این روش منجر به زاویه خم بسیار دقیق با حداقل جهش معکوس (اسپرینگبک) میشود.

اگرچه چینکاری دقت عالیای ارائه میدهد، اما نسبت به سایر روشها به تنیاژ بالاتری نیاز داشته و زمان چرخه طولانیتری دارد.

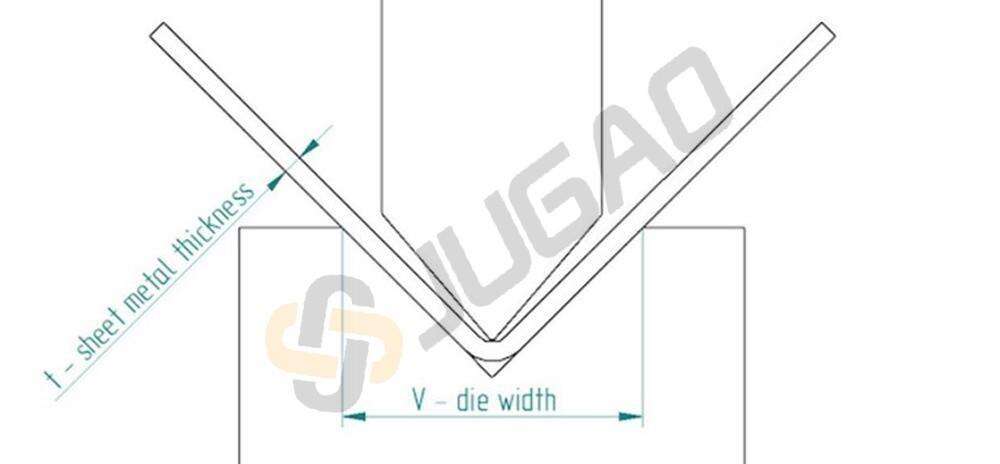

چرخش هوایی

خمکاری هوایی (یا خمکاری جزئی) کمتر از شیاردهی یا چینکاری دقیق است اما به دلیل سادگی و انعطافپذیری در ابزارها بهطور گسترده استفاده میشود، زیرا نیازی به ماتریسهای تخصصی ندارد.

معایب قابل توجه آن این است که خمکاری هوایی بیشتر در معرض جهش معکوس (اسپرینگبک) است.

در این فرآیند، سنبه نیروی خود را در دو نقطه روی ورق بالای بازشوی ماتریس اعمال میکند. از آنجا که ورق با کف ماتریس تماس نمیگیرد، معمولاً از پرس ترمز برای خمکاری هوایی با ماتریس V شکل استفاده میشود.

(دستگاه تیغهزنی یا پرس تیغهزنی دستگاهی است که در ساخت ورق فلزی استفاده میشود و قطعه کار را در خود محکم میکند و نیرویی بین سنبه و ماتریس اعمال میکند تا خم شکل مورد نظر ایجاد شود.)

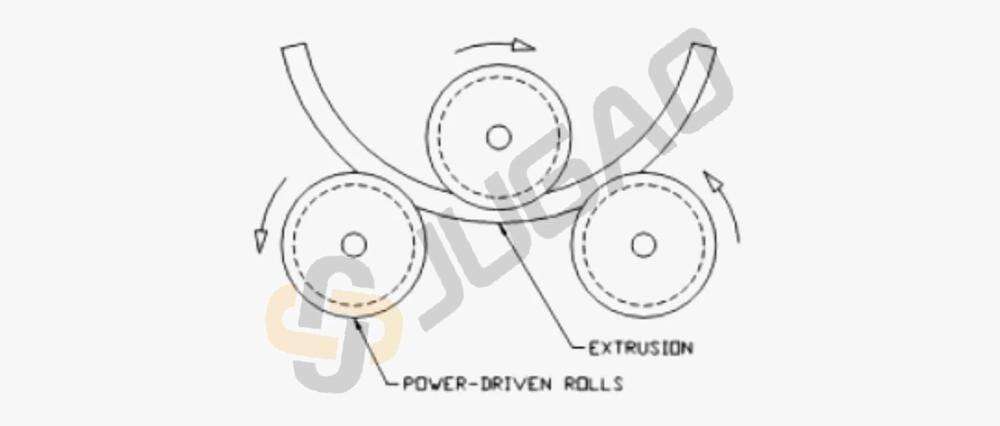

خم شدن رول

خمکاری غلتکی با استفاده از مجموعهای شامل ۲، ۳ یا ۴ غلتک، ورقهای فلزی را به اشکال منحنی درمیآورد. رایجترین چیدمان، نوع هرمی سه غلتکی است که در آن غلتک بالایی قابل تنظیم بوده و دو غلتک پایین ثابت هستند.

ورق بین غلتک بالایی و دو غلتک ثابت عبور داده میشود. هنگامی که غلتکها میچرخند، ورق را گرفته و غلتک قابل تنظیم فشار رو به پایینی اعمال میکند تا انحنای مطلوب حاصل شود. سیستم چهار غلتکی، غلتک اضافی دیگری دارد که پشتیبانی بهتری فراهم میکند و برای کاربردهای سنگین ایدهآل است.

این روش عمدتاً برای تولید اشکال استوانهای یا مخروطی مانند لولهها، سیلندرهای گاز، مخازن، ظروف تحت فشار و تجهیزات لولهکشی استفاده میشود.

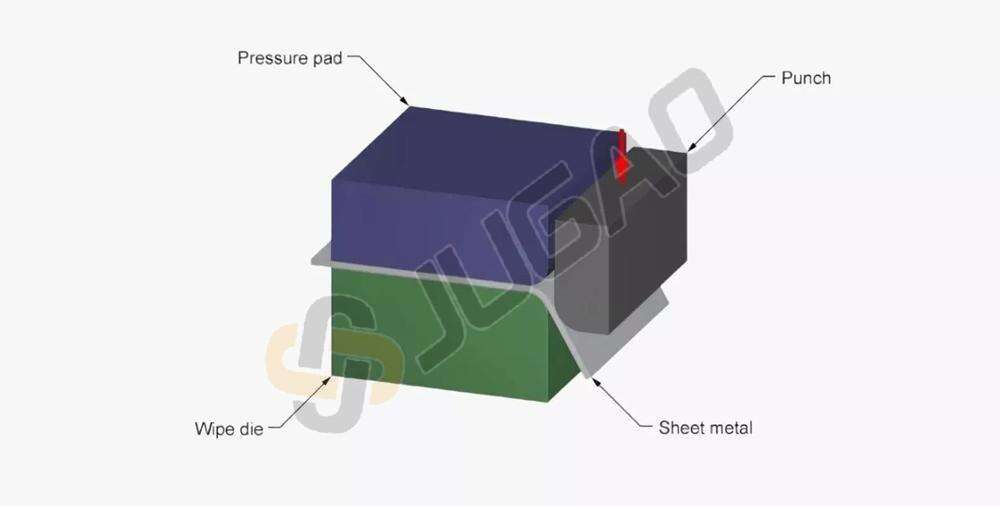

خمکاری وایپ

خمکاری با وایپ (یا خمکاری لبه) از یک ماتریس وایپ و یک پانچ استفاده میکند. ورق فلزی بین ماتریس و یک صفحه فشار قرار میگیرد و بخشی که باید خم شود، نمایان میشود. سپس پانچ به سمت پایین حرکت میکند و مواد را روی لبه ماتریس میکشد تا زاویه مورد نظر ایجاد شود. این روش جایگزین مناسبی برای خمکاری با دستگاه پرس ترمزی در مورد لبههای کوچکتر است.

این تکنیک امکان تشکیل همزمان چندین لبه را فراهم میکند و در نتیجه بهرهوری را افزایش میدهد. همچنین خطر ترک خوردن سطحی در ناحیه خم را به حداقل میرساند.

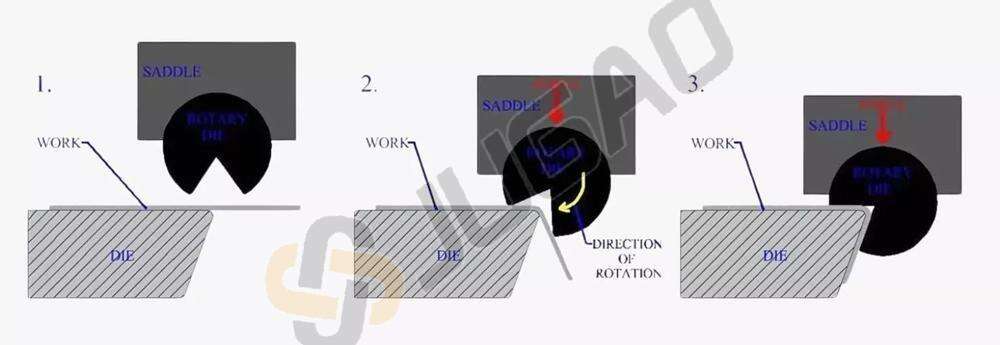

خمکاری چرخشی

خمکاری چرخان به طور رایج برای خم کردن لولهها و تیوبها با انحناهایی در محدوده ۱° تا ۱۸۰° استفاده میشود، اما همچنین قابل اعمال به ورق فلزی نیز هست. این فرآیند شامل سه جزء اصلی است: قالب خمکاری، قالب گیرهای و قالب فشار. قالبهای خمکاری و گیرهای قطعه کار را محکم نگه میدارند، در حالی که قالب فشار نیروی مماسی را از انتهای آزاد به سمت نقطه مرجع خم اعمال میکند. قالبهای چرخان را میتوان برای کنترل دقیق زاویه و شعاع خم تنظیم کرد. اغلب در حین خمکاری یک ماندل داخل لولهها قرار داده میشود تا از فروپاشی جلوگیری شود، اما برای قطعات جامد ورق فلزی نیازی به آن نیست.

این روش شکلدهی برای ایجاد خم در ورقهای تخت مناسب است و به طور گسترده در ساخت لوله و تیوب استفاده میشود.

خمکاری چرخان کنترل عالی ارائه میدهد و امکان تحمل مجاز بسیار کمی حدود ±۰٫۵° را فراهم میکند. از آنجا که نیروی مورد نیاز ۵۰٪ تا ۸۰٪ کمتر از سایر روشها است، خطر بروز نقصهای سطحی مانند ترک خوردن به طور قابل توجهی کاهش مییابد.