تشخیص و رفع سریع خطاهای هشدار در سری ET

آیا با مشکلات هشدار در دستگاه خمکن سرو الکتریکی کامل سری ET خود مواجه هستید؟ شما به جای درستی آمدهاید. این مقاله راهنمای دقیقی برای عیبیابی سریع مشکلات هشدار سری ET ارائه میدهد تا عملیات تولید شما بدون وقفه و با حداکثر کارایی انجام شود. هرچند هشدارهای سری ET رایج هستند، اما با رویکرد مناسب میتوانید بهسرعت آنها را رفع کرده و تجهیزات خود را به عملکرد بهینه بازگردانید. آیا شما تازهکار در این سیستم هستید یا به دنبال بهینهسازی فرآیند عیبیابی خود میگردید، این راهنما مراحل کلیدی لازم برای مقابله مؤثر با انواع مختلف هشدارها را ارائه میکند.

مرحله ۱: دسترسی به رابط هشدار سری ET

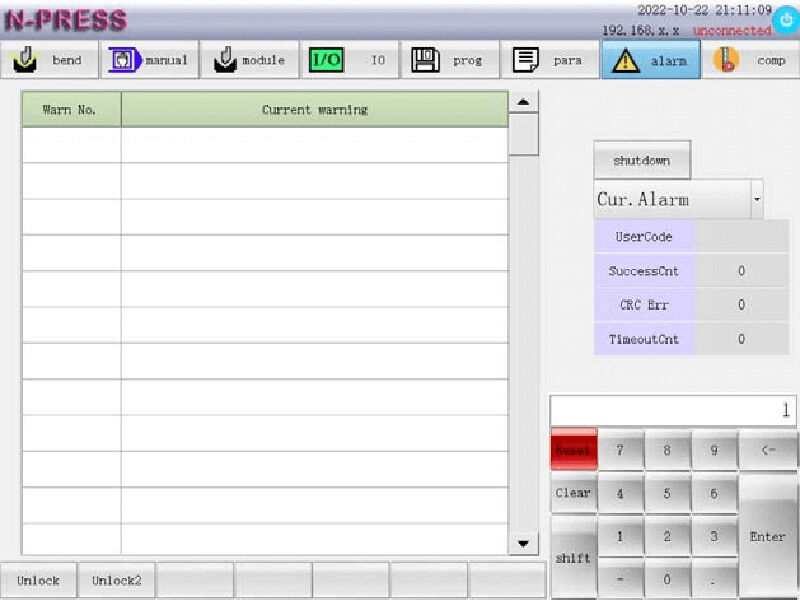

روی کلید عملکرد «هشدار» کلیک کنید تا به رابط دسترسی پیدا کرده و جزئیات تمام هشدارهای سری ET را مشاهده نمایید. این رابط نمایش جامعی از هشدارهای جاری، سوابق هشدارها و سایر آمارهای حیاتی مانند تعداد موفقیتها، خطاهای تأیید و زمانهای خاتمهی زمانبندی ارائه میدهد.

تحلیل سوابق هشدار

با بررسی سوابق گذشته، فراوانی و نوع هشدارهای رخداده را درک کنید. بهویژه تعداد خطاهای تأیید هشدارهای سری ET و مشکلات زمانبندی خاتمه را مورد توجه قرار دهید، زیرا این موارد نشاندهندهی مشکلات ارتباطی بنیادین با ماژول IO هستند.

تعداد موفقیتها: نشاندهندهی تعداد ارتباطات موفق بین سیستم و ماژول IO است و سلامت کلی ارتباط سیستم را منعکس میکند.

خطاهای تأیید: تعداد خطاهای تأیید در ارتباط دادهای بین سیستم و ماژول IO را نمایش میدهد. تعداد بالای این خطاها ممکن است نشاندهندهی مشکلاتی در صحت دادهها باشد که نیازمند توجه فوری است.

زمانهای خاتمه مهلت: تعداد خطاهای اتصال ارتباطی بین سیستم و ماژول ورودی/خروجی (IO) را نشان میدهد که نشاندهنده اختلالات احتمالی در انتقال دادهها و تأثیر آن بر عملیات ماشین است.

مرحله ۲: تفسیر وضعیت هشدار سری ET

برای مدیریت مؤثر هشدار سری ET، ابتدا اطلاعات هشدار را از نظر کدهای خطای (ERRxxx) و هشدار (ALMxxx) بررسی کنید. جدیدترین هشدارها بهعنوان «هشدار فعلی» فهرست شدهاند. دستورالعملهای ارائهشده را دنبال کنید تا مشکل را رفع کنید و برای پاکسازی هشدار، کلید بازنشانی (Reset) را فشار دهید تا سیستم به وضعیت عادی بازگردد.

در صورت وقوع خرابی در سیستم CNC، حداکثر پنج هشدار فعلی نمایش داده میشوند. کد هشدار را ثبت کنید و اقدام توصیهشده را انجام دهید؛ در صورت لزوم با پرسنل متخصص تعمیر و نگهداری تماس بگیرید.

با انجام این مراحل، میتوانید بهسرعت مشکلات هشدار سری ET را تشخیص داده و رفع کنید، که این امر منجر به کاهش زمان ایست و افزایش بهرهوری میشود.

مرحله ۳: رفع مشکلات هشدار سری ET

هشدار سری ET — کد خطا

ERR001: هشدار پرده نوری ایمنی

علت: هنگامی که محور Y به سمت پایین حرکت میکند، بدن انسان یا سایر اشیا وارد ناحیه پرده نوری میشوند.

روش رفع عیب: بررسی کنید که آیا فردی در ناحیه پرده نوری قرار دارد یا نه، و همچنین بررسی کنید که آیا شبکه ایمنی بهدرستی کار نمیکند.

خطای ۰۰۲: انحراف موقعیت محورهای Y1 و Y2

(در صورت رخ دادن این خطا در حالت دستی، هشدار نمایش داده میشود؛ و در صورت رخ دادن آن در حین خمکردن نیز هشدار نمایش داده میشود.)

علت: انحراف مقدار مختصات مطلق محورهای Y1 و Y2 از بیشترین مقدار تنظیمشده برای انحراف محور Y فراتر رفته است.

روش رفع عیب: ابتدا بررسی کنید که آیا خطای موقعیت محورهای Y1 و Y2 خارج از محدوده مجاز است یا خیر. سپس بررسی کنید که آیا انکودر خطی بهدرستی کار میکند یا خیر، و یا آیا این انکودر معیوب شده است. در نهایت، بررسی کنید که آیا خرابیای در انتقال مکانیکی وجود دارد و همچنین بررسی کنید که آیا مقدار مجاز انحراف موقعیت در پارامترهای سیستم برای محورهای Y1 و Y2 بیش از حد کوچک تنظیم شده است.

خطای ۰۰۳: هشدار هنگامی که فشار از بیشترین مقدار مجاز ماشینابزار فراتر رود

علت: انتخاب اشتباه قالب یا ماده.

پردازش:

۱. تأیید قالب و انتخاب مواد:

مطمئن شوید که قالب و ماده بهدرستی انتخاب شدهاند.

۲. بررسی فشار خمکردن:

بررسی کنید که آیا فشار خمکردن در برنامه، سنتز و رابط برنامهنویسی بیش از حد بالا است یا خیر.

۳. ارزیابی فشار:

اگر فشار نمایشدادهشده از حداکثر فشار مجاز ابزار ماشین فراتر رود:

قالب یا ماده را جایگزین کنید.

اگر فشار نمایشدادهشده در محدوده مجاز باشد:

تنظیم صحیح ارتفاع دیههای بالایی و پایینی را تأیید کنید.

خطای ERR004: هشدار در صورت تجاوز فشار از مقدار مجاز قالب

علت: انتخاب اشتباه قالب یا ماده.

پردازش:

۱. بررسی کنید که قالب و ماده بهدرستی انتخاب شدهاند.

۲. بررسی کنید که فشار خمکردن در برنامه، سینتیس و رابط برنامهنویسی بیش از حد نباشد.

اگر فشار نمایشدادهشده از فشار مجاز قالب فراتر رود، قالب یا ماده را عوض کنید.

اگر فشار نمایشدادهشده در محدوده مجاز قالب قرار داشته باشد، اطمینان حاصل کنید که ارتفاع قالبهای بالایی و پایینی بهدرستی تنظیم شدهاند.

خطای ۰۰۵: فشار مجاز برای خمکردن تجاوز شده است

علت: انتخاب اشتباه قالب یا ماده.

پردازش:

۱. بررسی کنید که قالب و ماده بهدرستی انتخاب شدهاند.

۲. بررسی کنید که فشار خمکردن در برنامه، سینتیس و رابط برنامهنویسی بیش از حد نباشد.

۳. اگر فشار نمایشدادهشده از فشار مجاز قالب فراتر رود، لطفاً قالب یا ماده را عوض کنید.

۴. اگر فشار نمایشدادهشده در محدوده مجاز قالب قرار داشته باشد، اطمینان حاصل کنید که ارتفاع قالبهای بالایی و پایینی بهدرستی تنظیم شدهاند.

خطای ۰۰۶: قطع ارتباط در تشخیص فشار

علت: قطع ارتباط بین سیستم و برد ورودی/خروجی (IO) به دلیل تأخیر بیش از حد.

راهحل: اطمینان حاصل کنید که نوع صحیح برد ورودی/خروجی (IO) انتخاب شده و اتصالات خط ارتباطی RS-485 بهدرستی انجام شدهاند.

خطای ERR007: خطا در کانال تشخیص فشار

علت: مقدار آنالوگ بسیار پایین است.

اقدام اصلاحی: اتصالهای صحیح خط سیگنال آنالوگ را تأیید کنید.

خطاهای ERR008 تا ERR12: محدودیت سخت مثبت محور X-Z2

(هشدار در حین خمکردن صادر میشود؛ هشدار در حالت دستی نیز صادر میشود)

علت: سوئیچ محدودیت مثبت هر محور در حین خمکردن فعال شده است.

پردازش:

۱. بررسی کنید که آیا هر محور وارد ناحیه سوئیچ محدودیت مثبت شده است یا خیر.

۲. بررسی کنید که آیا سوئیچ محدودیت مثبت هر محور دچار نقص عملکردی شده است یا خیر.

۳. از رابط کنترل دستی برای جابهجایی هر محور از ناحیه سوئیچ محدودیت استفاده کنید.

خطاهای ERR013 تا ERR017: محور X-Z1 از محدودیت سخت منفی فراتر رفته است

(هنگام خمشدن و یافتن نقطه صفر، هشدار صادر میشود؛ هنگام فعالشدن حالت دستی نیز هشدار صادر میشود)

علت: سوئیچ محدودیت منفی هر محور در حین خمشدن فعال شده است.

پردازش:

۱. هر محور را در رابط کنترل دستی جابهجا کنید تا از ناحیه سوئیچ محدودیت خارج شوید.

۲. بررسی کنید که آیا هر محور وارد ناحیه سوئیچ محدودیت منفی شده است یا خیر.

۳. بررسی کنید که آیا سوئیچ محدودیت منفی هر محور معیوب شده است یا خیر.

ERR018-ERR022: محدودیت نرم مثبت محورهای X تا Z2

علت: مختصات ماشین برای هر محور از موقعیت محدودیت نرم مثبت تعیینشده در پارامتر سیستم فراتر رفته است.

روش رفع عیب: بررسی کنید که آیا موقعیت محدودیت نرم مثبت هر محور که در پارامتر سیستم تنظیم شده است، مناسب است یا خیر.

ERR023-ERR027: محدودیت نرم منفی محورهای X تا Z1

علت: مختصات ماشین برای هر محور از موقعیت محدودیت نرم منفی تعیینشده در پارامتر سیستم فراتر رفته است.

روش درمان: بررسی کنید که موقعیت حد نرم منفی هر محور، که توسط پارامتر سیستم تعیین شده است، مناسب باشد.

خطای ۰۲۸: هشدار تأخیر دستگاه ابزار

علت: دستگاه ابزار با تأخیر است.

روش درمان: لطفاً با تأمینکننده تماس بگیرید.

خطاهای ۰۲۹ تا ۰۳۴: هشدار درایو سروو هر محور

علت: درایو سروو محور مربوطه هشدار داده است یا اتصال درایو سروو ناموفق بوده است.

روش درمان: علت هشدار درایو سروو را بررسی کنید یا کابل اتصال بین سیستم و درایو سروو را بررسی نمایید.

خطاهای ۰۳۵ تا ۰۴۰: هشدار انکودر هر شفت

علت: سیگنال انکودر شفت مربوطه نادرست است.

روش درمان: سیمکشی سیگنالهای مربوط به انکودر را در کابل اتصال بین سیستم و درایو سروو بررسی کنید.

خطای اعلام ناهنجاری سروو در حالت بدون حرکت (ERR041-ERR046): برای هر محور

علت: هنگامی که محور مربوطه دستور حرکتی دریافت نمیکند، ناهنجاری در مختصات بازخوردی تشخیص داده میشود.

اقدام اصلاحی: کابل اتصال انکودر را بررسی کنید.

خطای اعلام ناهنجاری سروو در حالت حرکتی (ERR047-ERR052): برای هر محور

علت: خطای ردیابی موقعیت برای هر محور.

اقدام اصلاحی: بررسی کنید که آیا مقدار مجاز خطای ردیابی موقعیت بیش از حد کوچک تنظیم شده است.

خطای اعلام قطع برق

علت: ولتاژ منبع تغذیه سیستم بهصورت خودکار کمتر از حد مجاز تشخیص داده شده است.

اقدام اصلاحی: بررسی کنید که آیا منبع تغذیه بهدرستی کار میکند.

خطای اعلام سیستم

علت: استثنايي درونی سیستم.

روش درمان: لطفاً با تأمینکننده تماس بگیرید.

خطای ۰۵۵: هشدار توقف اضطراری

علت: تشخیص فشردهشدن کلید توقف اضطراری.

راهحل: بررسی کنید که آیا کلید توقف اضطراری فشرده شده است یا خیر.

خطای ۰۵۶: در محدودیت گشتاور

علت: حداکثر گشتاور موتور از حد مجاز فراتر رفته است.

راهحل: بررسی کنید که آیا سرعت یا شتاب محور Y بیش از حد تنظیم شده است.

خطای ۰۵۷: فاصله بین Z1 و Z2 بسیار کوچک است

علت: حرکت دستی محور Z در حالت کنترل دستی، از فاصله ایمنی تعیینشده در پارامتر سیستم ۶۰۳ (z1z2) فراتر رفته است.

راهحل: بررسی کنید که آیا پارامترهای تنظیمشده در پارامترهای سیستم مناسب هستند.

خطای ۰۵۹: هشدار تأخیر در بازگشت

علت: زمان قابل استفاده سیستم کمتر از ۲ روز است.

اقدام اصلاحی: با تأمینکننده تماس بگیرید.

خطای ۰۶۰: دنده عقب ۲ از حد نرم منفی فراتر رفته است

علت: هنگام استفاده از دنده عقب ۲، مختصات ماشین در محور X از موقعیت حد نرم منفی محور X که توسط پارامتر سیستم تعیین شده است، فراتر رفته است.

اقدام اصلاحی: بررسی کنید که آیا انتخاب دنده عقب منطقی است یا خیر.

خطای ۰۶۱: هشدار درب ایمنی

علت: درب ایمنی در حین استفاده باز شده است.

اقدام اصلاحی: بررسی کنید که آیا درب ایمنی بسته است یا خیر.

خطای ۰۶۲: هشدار سیستم تهویه مطبوع

علت: خرابی سیستم تهویه مطبوع.

اقدام اصلاحی: بررسی سیستم تهویه مطبوع.

خطای ۰۶۳: زمانبندی جبران انحراف به پایان رسید

علت: جبران انحراف برای مدت طولانی انجام نشده است.

اقدام اصلاحی: بررسی اینکه آیا دقت تنظیم جبران انحراف بسیار کوچک تعیین شده است یا خیر.

خطای ۰۶۴: خطای جهت جبران انحراف

علت: خطای جهت چرخش موتور جبران انحراف.

اقدام اصلاحی: بررسی اینکه آیا سیمکشی موتور جبران انحراف صحیح انجام شده است یا خیر.

خطای توقف اضطراری ۱

علت: سیگنال ورودی توقف اضطراری ۱ فعال است.

اقدام اصلاحی: سیگنال ورودی هشدار توقف اضطراری ۱ را بررسی کنید.

سری ET - کد هشدار

هشدار ALM001 تا ALM006: جستجوی مبدأ محورهای X تا Z2 با شکست مواجه شده است.

علت: سیستم در حین جستجو سیگنال مبدأ محور مربوطه را تشخیص نمیدهد یا مختصات مبدأ محور مربوطه بهدرستی تنظیم نشده است.

اقدام اصلاحی: بررسی کنید که آیا فاصله جستجوی بخش سوم محور مربوطه در پارامترهای سیستم کمتر از یک گام (پیچ) است یا خیر. همچنین، مختصات مبدأ محور مربوطه را نیز تأیید کنید.

هشدار ALM007 تا ALM011: فراتر رفتن از حد مکانیکی مثبت محورهای X تا Z2

علت: کلید حد مثبت محور مربوطه در حالت دستی فعال شده است.

اقدام اصلاحی: بررسی کنید که آیا محور مربوطه وارد ناحیه کلید حد مثبت شده است یا این کلید معیوب است. محور مربوطه را از طریق رابط کنترل دستی جابهجا کنید تا از ناحیه کلید حد خارج شود.

هشدار ALM012 تا ALM016: فراتر رفتن از حد مکانیکی منفی محورهای X تا Z1

علت: کلید حد منفی محور مربوطه در حالت دستی فعال شده است.

روش درمان: بررسی کنید که محور مربوطه وارد ناحیه سوئیچ حد منفی شده است یا خیر، یا اینکه آیا سوئیچ حد منفی محور مربوطه خراب شده است. محور مربوطه را در رابط کنترل دستی جابهجا کنید تا از ناحیه سوئیچ حد خارج شود.

خطای ALM017-ALM021: عبور از حد نرم مثبت بیش از حد محورهای X تا Z2

علت: فعالشدن حد نرم جلویی محور مربوطه در حالت دستی.

روش درمان: محور مربوطه را در رابط کنترل دستی جابهجا کنید تا از حد نرم خارج شود و بررسی کنید که تنظیم حد نرم در پارامترهای سیستم مناسب است یا خیر.

خطای ALM022-ALM026: عبور از حد نرم منفی بیش از حد محورهای X تا Z1

علت: فعالشدن حد نرم منفی محور مربوطه در حالت دستی.

روش درمان: محور مربوطه را در رابط کنترل دستی جابهجا کنید تا از حد نرم خارج شود و بررسی کنید که تنظیم حد نرم در پارامترهای سیستم مناسب است یا خیر.

خطای ALM027: انحراف موقعیت محورهای Y1 و Y2 از حد تعیینشده فراتر رفته است

علت: انحراف مقدار مختصات مطلق محورهای Y1 و Y2 از بیشترین مقدار تنظیمشده برای انحراف محور Y در حالت دستی فراتر رفته است.

روش درمان: بررسی کنید که آیا خطای موقعیت محورهای Y1 و Y2 از محدوده مجاز خارج شده است یا خیر؛ صحتسنجی نامعتبر بودن انکودر خطی را انجام دهید؛ از خرابی سیستم انتقال مکانیکی اطمینان حاصل کنید. محورهای Y1 و Y2 را در جهتی حرکت دهید که انحراف موقعیت محوری را کاهش دهد.

خطای ALM028 تا ALM033: انحراف موقعیت صفر محورهای X تا Z2 از حد مجاز فراتر رفته است

علت: در حالت نقطه مرجع، مقدار مختصات ماشین برای محور مربوطه پس از جستجوی نقطه صفر، تفاوت قابل توجهی با مقدار ثبتشده در پارامترهای سیستم ۲۶۰–۲۶۳ و ۶۰۸–۶۰۹ دارد.

روش درمان: بررسی کنید که آیا پارامترهای سیستم ۲۶۰–۲۶۳ و ۶۰۸–۶۰۹ بهدرستی تنظیم شدهاند.

هشدار ALM035: پمپ روانکننده

علت: فشار خروجی پمپ روانکننده کافی نیست.

روش درمان: بررسی کنید که آیا گریس روانکننده تمام شده است یا خیر. در صورت تمامشدن، گریس لیتیومی پایه فشار فوقالعاده (درجه ۰۰) اضافه کنید. در غیر این صورت، وضعیت عملکرد پمپ روانکننده، نشت لولههای روانکننده و اتصال صحیح خط سیگنال پمپ روانکننده را بررسی کنید.

خطای ALM035: ابزار در جای خود قفل نشده است

علت: سیگنال قلابزنی از نگهدارنده ابزار هیدرولیکی تشخیص داده نشده است.

روش رفع عیب: بررسی کنید آیا سیمکشی سیگنال قلابزنی نگهدارنده ابزار هیدرولیکی به درستی انجام شده است.

خطای ALM036: فاصله ZLZ2 بسیار کوچک است

علت: محور Z در حالت کنترل دستی از فاصله ایمن تعیینشده در پارامتر سیستم ۶۰۳ (z1z2) فراتر رفته است.

روش رفع عیب: بررسی کنید آیا مقادیر پارامترهای تنظیمشده در سیستم مناسب هستند.

خطای ALM037: هشدار پرده نوری ایمنی

علت: سیگنال پرده نوری بهعنوان سیگنال معتبر تشخیص داده شده است.

روش رفع عیب: بررسی کنید آیا پرده نوری مسدود شده است.

خطای ALM039: هشدار انقضای زمانبندی

علت: زمان قابل استفاده سیستم کمتر از ۲ روز است.

اقدام اصلاحی: با تأمینکننده تماس بگیرید.

خطای ALM039: جبران انحراف — حد مثبت

علت: مکانیزم جبران انحراف از حد مثبت فراتر رفته است.

روش درمان: جهت حرکت مکانیزم جبران انحراف و صحت اتصال سیگنال محدودیت را بررسی کنید.

خطای ALM040: جبران انحراف — حد منفی

علت: مکانیزم جبران انحراف از حد منفی فراتر رفته است.

روش درمان: جهت حرکت مکانیزم جبران انحراف و صحت اتصال سیگنال محدودیت را بررسی کنید.

خطای ALM041: جبران انحراف

علت: هشدار در مورد جبران انحراف.

روش درمان: بررسی کنید که تنظیم دقت جبران انحراف بیش از حد کوچک نباشد.

خطای ALM042: شیب محور Y

علت: سیگنال ورودی شیب محور Y فعال است.

روش درمان: بررسی کنید که آیا محورهای Y1 و Y2 موازی هستند و آیا تنظیم مبدأ صحیح انجام شده است.

نتیجهگیری

در خلاصه، کلید عیبیابی سریع هشدارهای قالب سری ET، تسلط بر مراحل اصلی شناسایی و رفع نقصهای رایج است. با پیروی از رویههای ذکرشده در این مقاله — از جمله بررسی اتصالات سیمکشی، تنظیم پارامترهای سیستم و انجام نگهداری دورهای — میتوانید زمان ایستکاری را به حداقل برسانید و کارایی تولید را تضمین کنید.

برای کمک بیشتر یا اطلاعات فنی دقیقتر، لطفاً با تیم پشتیبانی فنی ما، ماشینآلات CNC JUGAO، تماس بگیرید. ما آمادهایم تا با ارائه مشاوره حرفهای و منابع اضافی، به شما کمک کنیم تا از محصولات ما بهطور کارآمدتری استفاده نمایید. همچنین میتوانید برای اطلاعات بیشتر درباره نگهداری دستگاههای خمکاری و بهینهسازی عملکرد، سایر اسناد فنی ما را مطالعه کنید.