تحلیل عملکرد برش و حکاکی لیزری

فناوریهای برش و حکاکی لیزری به دلیل دقت بالا، کارایی و قابلیت پردازش بدون تماس، بهطور گستردهای در ساخت و تولید صنعتی، خلق هنری و الکترونیک استفاده میشوند. این سند تحلیلی جامع از اصول، معیارهای عملکرد، عوامل مؤثر، کاربردها و روندهای آینده برش و حکاکی لیزری ارائه میدهد.

اصول اساسی

1. برش لیزر

برش لیزری از یک پرتو لیزر با چگالی انرژی بالا برای ذوب، تبخیر یا اشتعال مواد استفاده میکند، در حالی که گاز کمکی (مانند اکسیژن، نیتروژن) بقایای مذاب را دور میکند و این امکان را فراهم میکند که مواد بهصورت دقیق جدا شوند.

2. حکاکی لیزری

حکاکی لیزری شامل آبلاسیون محلی یا واکنشهای شیمیایی روی سطح یک ماده برای ایجاد نشانهها یا الگوهای دائمی است. برخلاف برش، حکاکی معمولاً فراتر از ماده نمیرود، بلکه بافت یا رنگ سطح آن را تغییر میدهد.

شاخصهای عملکرد

1. دقت

دقت موقعیتیابی: معمولاً ±0.01 میلیمتر، با سیستمهای پیشرفته میتواند به ±0.005 میلیمتر برسد.

تکرارپذیری: به طور کلی در محدوده ±0.02 میلیمتر برای پردازش دستههای یکسان.

حداقل عرض خط: به اندازه لکه لیزر بستگی دارد (10 تا 100 میکرومتر)؛ لیزرهای فوق سریع امکان حکاکی در مقیاس میکرونی را فراهم میکنند.

2. سرعت پردازش

سرعت برش: به ضخامت ماده و توان لیزر بستگی دارد (برای مثال، لیزرهای CO₂ میتوانند فولاد ضدزنگ 1 میلیمتری را با سرعت 20 متر بر دقیقه ببرند).

سرعت حکاکی: حکاکی برداری میتواند به سرعت 1000 میلیمتر بر ثانیه برسد، در حالی که حکاکی رستری به دلیل روشهای اسکن، کندتر است.

3. سازگاری با مواد

| متریال | LaserType | عملکرد |

| فلزات (فولاد ضدزنگ، آلومینیوم، مس) | لیزر فیبری، CO₂ توان بالا | برشهای با دقت بالا، حکاکی با کمک اکسیداسیون |

| غیرفلزات (چوب، آکریلیک، چرم) | لیزر CO₂ (10.6 میکرومتر) | برشهای صاف، حکاکی دقیق |

| کامپوزیتها (برد مدار چاپی، الیاف کربنی) | لیزر UV (355 نانومتر) | منطقه متاثر از گرما (HAZ) حداقل، حکاکی با وضوح بالا |

4. کیفیت سطح

زبری لبه برش: معمولاً Ra < 10 میکرومتر (لیزرهای فیبری برای فلزات Ra < 5 میکرومتر دارند).

کنترل عمق حکاکی: قابل تنظیم از طریق توان و تعداد پاسها (دقت ±0.01 میلیمتر).

عوامل مؤثر کلیدی

1. پارامترهای لیزری

طول موج: UV (355 نانومتر) برای حکاکی ظریف؛ CO₂ (10.6 میکرومتر) برای مواد غیرفلزی.

توان: توان بالاتر سرعت را افزایش میدهد اما ممکن است باعث تحریف حرارتی شود.

فرکانس پالس (لیزرهای پالسی): بهرهوری و منطقه تحت تأثیر حرارت (HAZ) را تحت تأثیر قرار میدهد.

2. سیستم نوری

عدسی فوکوس: طول کانونی اندازه لکه و عمق میدان را تعیین میکند (طول کانونی کوتاه دقت را افزایش میدهد).

کیفیت باریکه (M²): باریکههای نزدیک به حد تفرق (M² ≈ 1) برشهای صافتری تولید میکنند.

3. بهینهسازی فرآیند

گاز کمکی: اکسیژن سرعت را افزایش میدهد (اما لبهها را اکسید میکند)؛ نیتروژن برشهای تمیزتری تضمین میکند.

استراتژی اسکن: رستر برای حکاکی مساحت زیاد؛ وکتور برای لبههای مشخص.

کاربردها

۱. تولید صنعتی

ساخت ورق فلزی: برش قطعات خودرو/هوانوردی.

الکترونیک: برش FPC (برد مدار انعطافپذیر)، سوراخکاری میکرویی برد مدار چاپی.

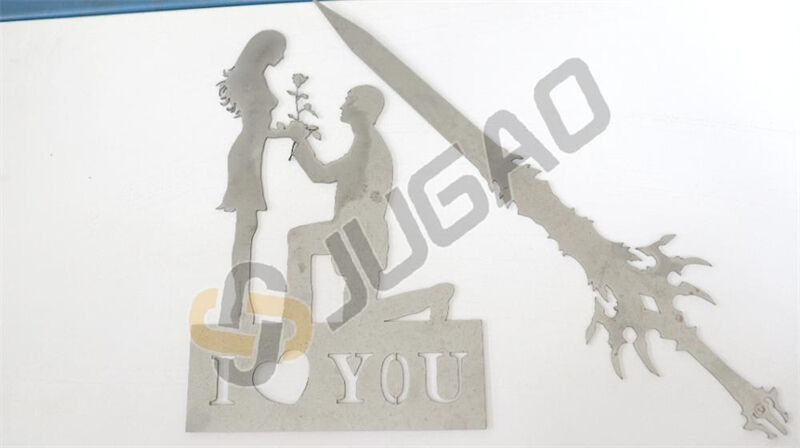

۲. خلاقیت و سفارشیسازی

هنر: حکاکی روی چوب/اکریلیک، برندینگ روی چرم.

ریلیف سهبعدی: حکاکی سطوح خاکستری برای ایجاد اثر عمق.

۳. پزشکی و تحقیق

ابزارهای جراحی: دستگاههای استیل ضدزنگ با برش دقیق.

پردازش میکرویی: لیزر فوقالعاده سریع (فمتوثانیه/پیکوثانیه) برای ساخت میکروساختارها.

روند آینده

۱. توان و بازدهی بالاتر: پردازش چندتایی-پرتوی برای افزایش ظرفیت.

2. خودکارسازی هوشمند: بهینهسازی پارامترهای مبتنی بر هوش مصنوعی.

3. لیزر سبز: لیزرهای فیبری با کارایی انرژی بالا.

4. توسعه لیزر فوقالعاده سریع: گسترش در زمینههای پزشکی و نیمههادیها.

نتیجهگیری

برش و حکاکی لیزری دقت و انعطافپذیری بیهمتا فراهم میکنند و این امر آنها را در تولیدات مدرن ضروری میسازد. پیشرفتهای انجامشده در منابع لیزر، خودکارسازی و کنترل فرآیند، قابلیتها و کاربردهای آنها را بیشتر خواهد کرد.