راهنمای تعویض رینگ آببندی سیلندر ترمز پرس NC

آیا دستگاه خمکن NC شما نشانههای نشتی یا کاهش عملکرد را نشان میدهد؟ تعویض حلقههای آببندی سیلندر میتواند بازده تجهیزات را بهبود بخشد و از ضررهای گزاف تعمیرات جلوگیری کند. به عنوان یک عملیات کلیدی نگهداری برای تضمین فشار هیدرولیکی و جلوگیری از نشت، تعویض حلقههای آببندی سیلندر دستگاه خمکن NC گامی ساده اما حیاتی است که برای عملکرد روان و افزایش عمر مفید تجهیزات ضروری میباشد.

حلقههای آببندی به دلیل قرار گرفتن طولانیمدت در معرض فشار بالا، دمای زیاد و اصطکاک، مستعد سایش و پیری هستند که میتواند منجر به نشت روغن هیدرولیکی و عملکرد ضعیف تجهیزات شود. در ادامه راهنمای دقیقی برای تعویض ایمن و کارآمد حلقههای آببندی سیلندر دستگاه خمکن NC ارائه شده است.

اولویت با ایمنی

قبل از شروع هرگونه کار، مطمئن شوید که سیستم هیدرولیکی بهطور کامل فشارزدایی شده و تجهیزات خاموش باشد. در همین حال، تجهیزات محافظ حرفهای مانند دستکش و عینک ایمنی را بپوشید تا ایمنی عملیات تضمین شود.

II. جمعآوری ابزارهای مورد نیاز

در مرحله اول، آچارها، پیچگوشتیها، قلابها، اهرم بیرونکشیدن آببند، چکش و حلقههای آببند جایگزین را آماده کنید. توجه داشته باشید که حلقههای آببند جایگزین باید دقیقاً با مدل سیلندر مطابقت داشته باشند تا اثر آببندی به دلیل عدم تطابق مشخصات، تحت تأثیر قرار نگیرد.

III. دسترسی به سیلندر

با توجه به ساختار خاص تجهیزات، ممکن است لازم باشد روکشهای محافظ، پوستهها یا سایر قطعات مرتبط را برای دسترسی راحت به سیلندر، بردارید.

IV. فشارزدایی و قطع اتصال

اگر سیلندر هنوز تحت فشار باشد، از روشهای تخصصی برای فشارزدایی استفاده کنید تا از خطرات احتمالی ناشی از فشار باقیمانده جلوگیری شود. در ادامه، تمام لولهها و اتصالات هیدرولیکی متصل به سیلندر را جدا کنید.

V. سیلندر را بردارید

بر اساس روش نصب تجهیز، بولتهای ثابتکننده سیلندر را باز کنید و سیلندر را از پایه نصب یا نقطه اتصال خارج کنید. توجه داشته باشید که سیلندر سنگین است؛ هنگام خارج کردن آن با احتیاط عمل کنید تا از برخوردها یا آسیبهای شخصی جلوگیری شود.

VI. سیلندر را به قطعات تشکیل دهنده آن جدا کنید

پس از خارج کردن سیلندر، آن را با دقت به قطعات تشکیل دهنده آن جدا کنید. در طول فرآیند جداسازی، دقت کنید که توالی نصب هر قطعه و جهت حلقههای آببندی را ضبط کنید تا برای مونتاژ مجدد مرجعی فراهم شود.

شما میتوانید به ویدیوهای مرتبط مراجعه کنید تا قطعات سیلندر را به ترتیب جدا کنید: ابتدا میله پیستون را به سمت پایین حرکت دهید تا به موقعیتی برسد که نمیتواند بیشتر حرکت کند، سپس پیچهای تنظیم را باز کنید و بعد مهر و درپوش پیستون درون میله پیستون را خارج کنید. هنگام جداسازی، تمام قطعات و پیچها باید در جهت پاد ساعنگی شل شوند.

توزیع آببندها در هر بخش از سیلندر به شرح زیر است:

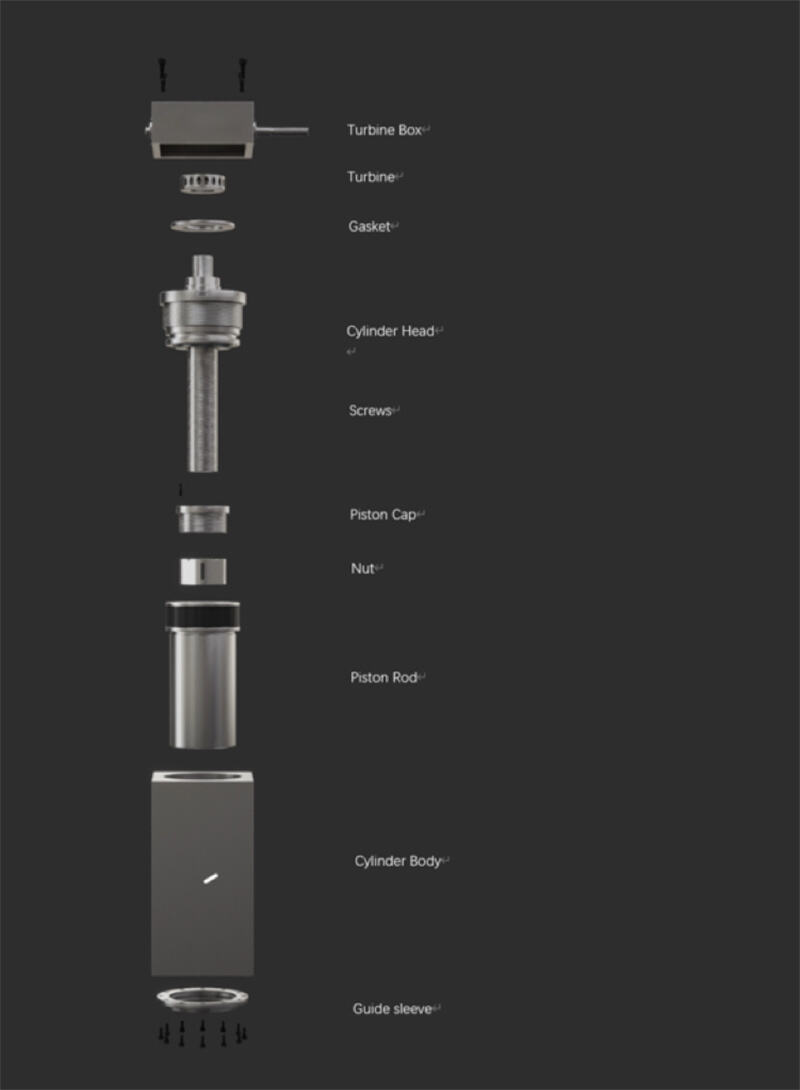

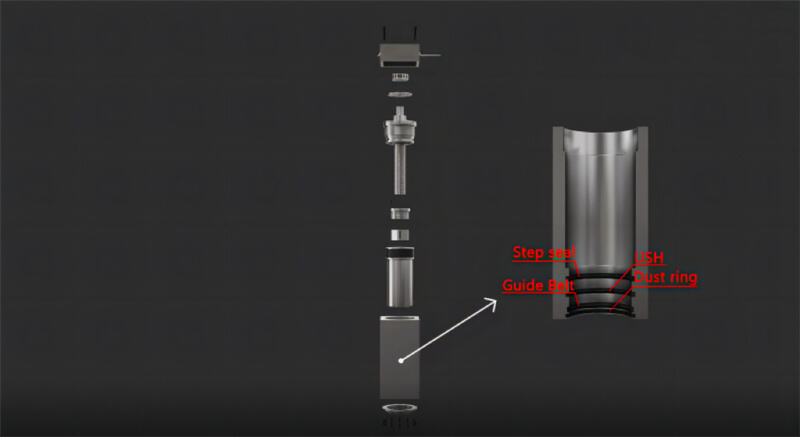

1. بدنه سیلندر مجهز به آببندهای گام، آببندهای USH، باندهای راهنما و حلقههای ضد گرد و غبار است (نگاه کنید به نمودار: اجزای مرتبط JUGAO: بدنه سیلندر، ک sleویه راهنما، میله پیستون، مهر، کلاه پیستون، پیچها، سر سیلندر، واشر، توربین، جعبه توربین)؛

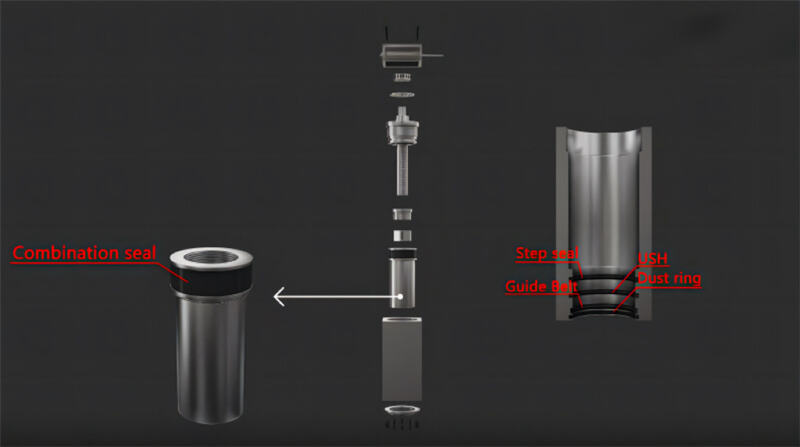

2. بالای میله پیستون مجهز به آببندهای ترکیبی است (نگاه کنید به نمودار: اجزای مرتبط JUGAO: آببند گام، آببند USH، حلقه ضد گرد و غبار، باند راهنما)؛

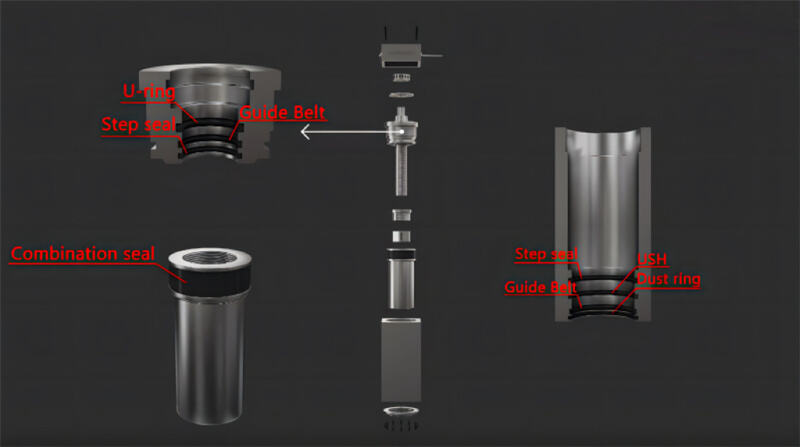

3. سر سیلندر مجهز به آببندهای گام، حلقههای U و باندهای راهنما است (نگاه کنید به نمودار: اجزای مرتبط JUGAO: آببند ترکیبی، آببند گام، آببند USH، حلقه ضد گرد و غبار، باند راهنما)؛

4. تمام اجزا باید در «ترتیب معکوس نصب و بازکردن» مونتاژ شوند (نگاه کنید به نمودار: اجزای مرتبط JUGAO: حلقه U، باند راهنما، آببند گام، آببند ترکیبی، آببند گام، آببند USH، حلقه ضد گرد و غبار، باند راهنما).

(I) برداشتن آببندهای قدیمی

از یک ابزار کشش آببند یا ابزار مناسب دیگری به آرامی آببندهای قدیمی را خارج کنید. با نیروی ملایم کار کنید تا از خراشیدن داخل سیلندر یا آسیب دیدن سایر اجزا جلوگیری شود.

(II) تمیز کردن و بازرسی

سوراخ سیلندر و تمام قطعات جداشده را بهطور کامل تمیز کنید تا لکههای روغن، ناخالصیها و درزگیرهای باقیمانده حذف شوند. همزمان، هر قطعه را با دقت برای سایش، تغییر شکل یا آسیب بررسی کنید. در صورت مشاهده هرگونه مشکل، بلافاصله آن را تعویض کنید تا از خرابی درزگیر به دلیل نقص قطعات جلوگیری شود.

(III) نصب درزگیرهای جدید

درزگیرهای جدید را با روغن هیدرولیکی روانکاری کنید و با دقت آنها را در موقعیتهای تعیینشده نصب کنید. مطمئن شوید که درزگیرها بهدرستی در جای خود قرار گرفتهاند و پیچیدگی نداشته باشند تا عملکرد درزگیری تضمین شود.

(IV) مونتاژ مجدد سیلندر

قطعات سیلندر را در ترتیب معکوس فرآیند تجزیه، مجدداً مونتاژ کنید. پیچها را دقیقاً مطابق استانداردهای مشخصشده توسط سازنده محکم کنید تا از تأثیر منفی اثرات شلی یا بیشازحد سفتشدن پیچها بر عملکرد تجهیزات جلوگیری شود.

(V) نصب مجدد سیلندر

سیلندر مونتاژشده را دوباره روی تجهیزات نصب کنید، لولهها و اتصالات هیدرولیکی را متصل کنید و مطمئن شوید تمام قطعات بهخوبی ثابت شدهاند و هیچ یک شل نیستند.

(VI) تست عملیات

پس از تکمیل مونتاژ مجدد، تجهیزات را برای آزمایش راهاندازی کنید تا بررسی شود که آیا سیلندر بهصورت نرم کار میکند و آیا در سیستم هیدرولیک نشتی وجود دارد یا خیر. در صورت مشاهده هرگونه عدم نرمالی، بلافاصله دستگاه را متوقف کرده و عیبیابی نمایید.

VII. نکات نگهداری روزانه برای سیلندرهای هیدرولیک

نگهداری مناسب روزانه از سیلندرهای هیدرولیک میتواند بهطور مؤثری کارایی آنها را تضمین کرده و عمر مفیدشان را افزایش دهد. در ادامه چند پیشنهاد کلی نگهداری آورده شده است:

1. بررسی منظم سطح روغن: بهصورت دورهای سطح روغن هیدرولیک در سیلندر را بررسی کنید تا اطمینان حاصل شود که در محدوده مشخصشده قرار دارد. سطح پایین روغن به راحتی میتواند باعث آسیب به سیلندر و اختلال در عملکرد طبیعی تجهیزات شود.

2. تعویض بهموقع روغن هیدرولیک: برای جلوگیری از آلودگی و بدتر شدن کیفیت روغن هیدرولیک، آن را بهطور منظم تعویض کنید. فراوانی تعویض روغن باید بر اساس شرایط استفاده و کارکرد تجهیزات بهصورت انعطافپذیر تنظیم شود.

3. بررسی منظم نشتی: بهطور دورهای از سیلندر و سیستم هیدرولیک بهمنظور نشتی بازدید کنید. در صورت مشاهده هرگونه نشتی، بلافاصله آن را برطرف نمایید تا از هدررفتن روغن هیدرولیک و آسیب به قطعات تجهیزات جلوگیری شود؛

4. وضعیت حلقههای آببندی را بررسی کنید: حلقههای آببندی را بهطور منظم از نظر سایش، پیری و آسیب بازرسی کنید. هر حلقهی آببندی معیوبی را بهموقع تعویض نمایید تا از نشتی ناشی از خرابی آببندی جلوگیری شود؛

5. سیلندر را تمیز نگه دارید: سطح سیلندر را بهطور منظم با پارچهای تمیز پاک کنید تا گرد و غبار، لکههای روغن و سایر ناخالصیها را از بین ببرید و مانع ورود آلایندهها به داخل سیلندر و ایجاد آسیب شوید؛

6. از روغن هیدرولیک مشخصشده استفاده کنید: حتماً از روغن هیدرولیک توصیهشده توسط سازنده که با سیلندر و تجهیزات سازگار است، استفاده کنید. از روغن هیدرولیک با مشخصات نامناسب استفاده نکنید، زیرا ممکن است به سیلندر و سایر قطعات سیستم هیدرولیک آسیب برسد.

با پیروی از پیشنهادات نگهداری فوق، میتوانید عملکرد پایدار سیلندرهای هیدرولیک را بهخوبی تضمین کنید، عمر مفید آنها را افزایش دهید و پشتیبانی قابل اعتمادی برای کارآمد بودن ترمزهای خمزنی عددی (NC) فراهم کنید.