چگونه بهترین ماشین نورد صفحه را انتخاب کنیم؟

انتخاب ماشین نورد صفحه بهینه نیازمند بررسی جامع نیازهای تولید شرکت شما، ویژگیهای ورق و بودجه است. انتخاب مناسبترین ماشین نورد صفحه به سه عامل کلیدی بستگی دارد: چه چیزی باید نورد شود، چگونه نورد شود و چقدر نورد شود. در ادامه، تحلیل دقیقی از این موارد کلیدی ارائه خواهم داد.

1. شناسایی نیازهای پردازش (مهمترین مورد):

نوع مواد: فولاد کربنی/فولاد ضدزنگ/آلیاژ آلومینیوم (استحکام تسلیم مواد مختلف بر انتخاب ماشین و نیازهای توان تأثیر میگذارد).

محدوده ضخامت (از نازکترین تا ضخیمترین) و عرض صفحه (حداکثر عرض قابل پردازش).

قطر داخلی مورد نیاز (حداقل قطر هنگام نورد به صورت لوله یا حلقه).

حجم تولید: قطعه منفرد، تولید با حجم بالا/دستههای کوچک، تولید متنوع/پردازش متناوب (که بر نیاز به سیانسی و اتوماسیون تأثیر میگذارد).

این پارامترها ظرفیت بار بهینه ماشین نورد صفحه، قطر غلتک و طول آن و سایر مشخصات کلیدی را تعیین میکنند.

1) انتخاب بر اساس ویژگیهای صفحه

– ضخامت صفحه

صفحات نازک (1-6 میلیمتر): معمولاً از دستگاه نورد سه غلتکی متقارن یا دستگاه نورد چهار غلتکی استفاده میشود که دقت بالایی داشته و تنظیم آن آسان است.

صفحات متوسط و ضخیم (6-40 میلیمتر): دستگاه نورد چهار غلتکی توصیه میشود که عملیات آن آسانتر و قابلیت خمزنی اولیه بیشتری دارد.

صفحات بسیار ضخیم (بیش از 40 میلیمتر): نیاز به دستگاه نورد چهار غلتکی سنگین یا دستگاه نورد یونیورسال چهار غلتکی سیانسی دارد.

– عرض صفحه

طول کاری غلتک باید بزرگتر یا مساوی عرض ورق باشد؛ در غیر این صورت، امکان پردازش وجود ندارد.

محدودههای رایج: ۱٫۵ متر، ۲٫۵ متر، ۳٫۲ متر، ۴ متر و بالاتر.

– استحکام مواد

فولاد کربنی معمولی به راحتی قابل غلتککشی است.

فولادهای با استحکام بالا و فولاد ضدزنگ نیازمند غلطکهای بزرگتر و قویتری هستند.

۲) انتخاب بر اساس الزامات فرآیند

– دقت شکلدهی

در صورت نیاز به دقت بالا و گردی خوب، ماشین غلتک ورق چهارغلتکی ترجیح داده میشود.

ماشین غلتک ورق سهغلتکی متقارن نیازمند دو بار معکوس کردن قطعه کار است که منجر به بازدهی و دقت کمی پایینتر میشود.

– توانایی خمدهی اولیه

یک دستگاه نورد صفحه سه غلتکی نیاز به یک مکانیزم خمکنی اولیه در انتهای ورق دارد یا اینکه امکان استفاده از ضایعات را فراهم میکند.

یک دستگاه نورد صفحه چهار غلتکی دارای تابع خمکنی اولیه خودکار است که باعث کاهش ضایعات و بهبود کارایی میشود.

– شکلدهی مخروطی

در صورت نیاز به شکل مخروطی، دستگاه نورد ورق جهانی با غلتکهای جانبی مایل توصیه میشود.

– سطح اتوماسیون

دستگاههای نورد ورق دستی برای سفارشهای کوچک و بودجههای پایین مناسب هستند.

دستگاههای نورد ورق سیانسی برای سفارشهای بزرگ و خطوط تولید اتوماتیک مناسب هستند.

2. انتخاب مدل غلتک بهینه

1) مدلهای رایج دستگاه نورد ورق

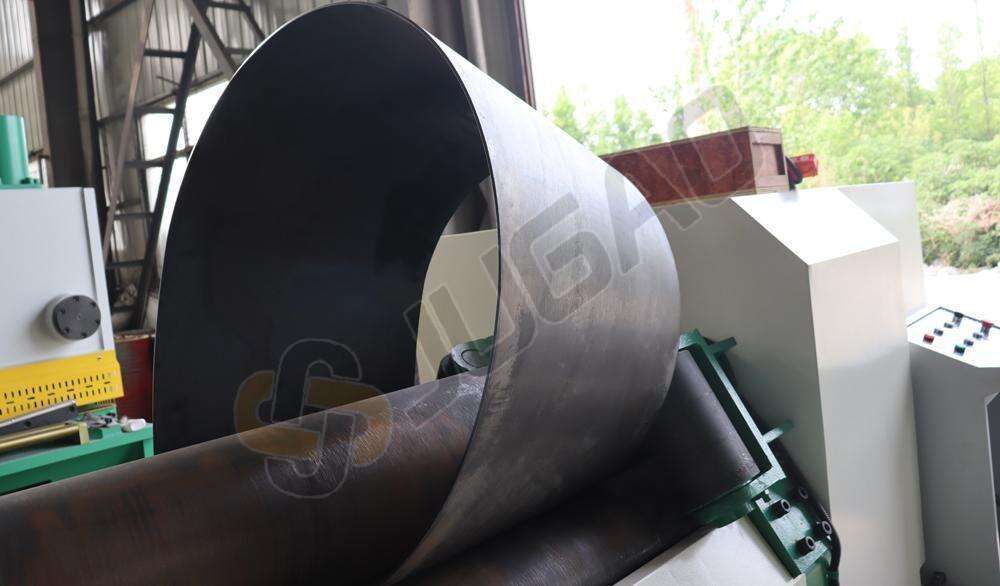

دستگاههای نورد ورق رایج شامل مدلهای دو غلتکی، سه غلتکی و چهار غلتکی (و همچنین مدلهای تخصصی) میشوند.

سه غلتکی: ساختاری ساده و قیمت نسبتاً پایین. مناسب برای ضخامتهای عمومی و شکلدهی معمولی است، اما برای قطرهای کوچک یا فرآیندهای خمزنی اولیه پیچیده، مهارت عملیاتی بالاتری نیاز دارد.

چهار غلتکی (دو فشاری): با استفاده از سیستم دوگانه گیرهگیری، شامل گیرههای جلویی و عقبی، عملیات را سادهتر کرده و شکلدهی با دقت بالا و قطر داخلی کوچک را تسهیل میکند. هرچند این امر باعث کاهش نیروی کار میشود، اما هزینهها را نیز افزایش میدهد.

دو غلتکی/مخروطی و ماشینهای تخصصی: مناسب برای نورد مقاطع خاص یا اشکال مخروطی.

انتخاب بین سه غلتکی و چهار غلتکی مستقیماً بر روی کارایی خمزنی اولیه، صافی لبه محصول نهایی و حداقل قطر حلقه تأثیر میگذارد.

2) عملکرد تجهیزات

قطر و استحکام غلتک: هرچه قطر غلتک بزرگتر باشد، سفتی آن بیشتر و مقاومت در برابر تغییر شکل افزایش مییابد.

نوع محرک: محرک هیدرولیک > محرک مکانیکی، که قدرت و قابلیت اطمینان بیشتری ارائه میدهد.

سیستم CNC: وجود یا عدم وجود کنترل CNC/PLC بر سطح اتوماسیون و کارایی فرآوری تأثیر میگذارد.

ایمنی و نگهداری: حفاظت در برابر بار اضافی، ایمنی عملیاتی و سیستم روانکاری کامل از اهمیت بالایی برخوردار هستند.

3) پارامترهای فنی کلیدی

ضخامت × عرض × استحکام تسلیم مواد، سنگ بنیاد محاسبه ظرفیت دستگاه ابزار است: سازندگان معمولاً ظرفیت دستگاه را بر اساس استحکام تسلیم مشخصی تعیین میکنند. اگر ماده شما مقاومت بیشتری داشته باشد، ظرفیت واقعی کمتر خواهد بود. لطفاً اطلاعات دقیق مواد ورق خود را به سازنده ارائه دهید.

یک قاعده تجربی رایج در مورد قطر غلتک و حداقل قطر خمکاری این است: "حداکثر قطر خمکاری ≈ 1.5 × قطر غلتک بالایی". این قاعده هم برای سیستمهای سه غلتکی و هم چهار غلتکی صدق میکند. بنابراین، اگر نیاز به خمکاری قطعات با قطر کوچکتری دارید، باید غلتکهای بالایی کوچکتر یا مدل مناسبتری از دستگاه را انتخاب کنید.

طول غلتک (عرض کاری مؤثر): این مقدار باید حداقل با حداکثر عرض ورق شما مطابقت داشته باشد تا امکان بستن و خمکردن اولیه فراهم شود.

3. عوامل اقتصادی و برند

محدوده بودجه: دستگاههای نورد ورق داخلی از نظر هزینه-کارایی بالایی برخوردار هستند. مدلهای وارداتی (مانند DAVI ایتالیا و FACCIN فرانسه) دقت و اتوماسیون بالایی ارائه میدهند، اما گرانتر هستند.

خدمات پس از فروش: محل مراکز خدمات پس از فروش و دسترسی به قطعات یدکی را بررسی کنید.

سرمایهگذاری بلندمدت: مدلهای کممصرف و کمنیاز به نگهداری را برای سودآوری بیشتر در بلندمدت انتخاب کنید.

مدلهای پیشنهادی:

کارگاههای کوچک ساخت ورق فلزی (ورق نازک) → دستگاه نورد سه غلتکی متقارن یا چهار غلتکی اقتصادی.

کارخانههای متوسط تا بزرگ (ورق ضخیم، فولاد ضدزنگ) → دستگاه نورد چهار غلتکی هیدرولیک.

تولیدات پیشرفته (مخازن تحت فشار، انرژی بادی، کشتیسازی) → دستگاه نورد چهار غلتکی CNC یا دستگاه نورد جهانی با غلتک بالایی و همراه با سیستم بارگیری و تخلیه خودکار.

جدول مقایسه مدلهای رایج دستگاه نورد ورق فلزی:

| انواع | ویژگیهای ساختاری | ضخامتهای ورق قابل اعمال | کاربردها | مزایا | نقطه ضعف |

| غلتکزن ورق سه غلتکی متقارن | غلتک بالایی میتواند بالا یا پایین رود تا جابجایی ورق فلزی را تسهیل کند. | ورق نازک تا متوسط (≤20mm) | پردازش ورقهای کوچک فلزی، کاربردهای کمهزینه | ساختار ساده، قیمت پایین و نگهداری آسان | نمیتواند به طور مستقیم لبهها را خم کند، که منجر به ضایعات بالا و بازدهی پایین میشود. |

| غلتکزن ورق سه غلتکی نامتقارن | غلتک بالایی ثابت، غلتک پایینی و غلتکهای جانبی قابل تنظیم. | ورق نازک (≤12 میلیمتر) | کانالهای تهویه، پنلهای فلزی سبک | قابلیت خمزنی اولیه جزئی، کار با آن آسان است | محدوده کاربرد محدود: نمیتواند ورقهای ضخیم را پردازش کند. |

| غلطک ورق هیدرولیک سه غلطکی | با دو غلتک بزرگ هیدرولیکی که به صورت هیدرولیکی کار میکنند | ورق متوسط (20 تا 60 میلیمتر) | ساخت ماشینآلات عمومی، قطعات ساختاری | قدرت بالا و بازدهی زیاد | هنوز نیاز به دستگاه خمزنی اولیه انتهای ورق و برگرداندن قطعه کار دارد. |

| غلتک چهار غلطی | چهار غلتک هیدرولیکی (بالا، پایین، چپ و راست) | ورق نازک به ضخیم (۶–۱۰۰ میلیمتر) | مخازن تحت فشار، کشتیها، سازههای فولادی | خمکاری خودکار اولیه، دقت بالا، بازدهی زیاد و حداقل ضایعات | قیمت بالا و نگهداری پیچیده |

| غلتک صفحهای جهانی با غلتک بالایی | غلتک بالایی قابل حرکت جهانی و غلتکهای جانبی قابل شیبدهی | ورق ضخیم تا بسیار ضخیم (۴۰–۲۰۰ میلیمتر) | مخروطها، مخازن تحت فشار، برجهای توربین بادی | قادر به غلتاندن مخروطها، مناسب برای تولید صنعتی سنگین | تجهیزات بزرگ و پرهزینه. |

| غلتک صفحه CNC | مجهز به سیستم کنترل CNC/PLC. | انواع صفحات | تولید پیشرفته، تولید انبوه | درجه بالای اتوماسیون، دقت پایدار و کاهش هزینههای نیروی کار | هزینه بالا و نیازمند مهارت اپراتور. |

راهنمای انتخاب:

بودجه محدود، پردازش ورق نازک → ماشین غلتکی سه غلطکی متقارن/نا متقارن

ورق متوسط و ضخیم، نیازهای بازدهی بالا → ماشین غلتکی چهار غلطکی هیدرولیک

ساخت و ساز سنگین، مخروطهای خاص → ماشین غلت دادن صفحه از نوع توپی-غلتکی جهانی

نیازهای حجم بالا، دقت بالا و اتوماسیون → ماشین غلت دادن صفحه با کنترل عددی کامپیوتری (CNC) چهار غلتکی

4. نکات کلیدی در انتخاب ماشین غلت دادن صفحه

1) ضخامت صفحه

صفحه نازک (≤12 میلیمتر): غلت دادن سه غلتکی نامتقارن

صفحه متوسط (≤20 میلیمتر): غلت دادن سه غلتکی متقارن

صفحه ضخیم (20-60 میلیمتر): غلت دادن هیدرولیک سه غلتکی/چهار غلتکی

صفحه بسیار ضخیم (≥60 میلیمتر): غلت دادن چهار غلتکی/ماشین غلت دادن جهانی توپی-غلتکی

2) نیازهای فرآیند

غلت دادن عمومی: سه غلتکی

دقت بالا، پیشخم کردن و کارایی بالا: چهار غلتکی

غلتکزنی مخروطی: غلتکزنی ورق مخروطی

نیازمندیهای اتوماسیون و تولید بالا: غلتکزنی ورق سیانسی

3) ملاحظات بودجه و کاربرد

کارخانه کوچک با بودجه محدود → غلتکزنی ورق سه غلتکی (بسیار مقرونبهصرفه)

شرکتهای تولیدی متوسط تا بزرگ → غلتکزنی هیدرولیک ورق چهار غلتکی (انتخاب رایج)

تولید تجهیزات پیشرفته (انرژی بادی، مخازن تحت فشار، کشتیسازی) → غلتکزنی چهار غلتکی سیانسی یا غلتکزنی جهانی

انتخاب بهترین دستگاه غلتکزنی ورق به معنای یافتن دستگاهی است که بهترین تطابق را با شرایط کاری و بودجه شما دارد. بهترین دستگاه غلتکزنی ورق لزوماً گرانترین نیست، بلکه دستگاهی است که بهترین تطابق را با ضخامت ورق، نیازهای فرآیندی و بودجه شما دارد.