عملکرد و اصل کارکرد محور ماشین خم شدن

ماشین زنگ زدن CNC یک ماشین زنگ زدن است که توسط سیستم کنترل عددی رایانهای (CNC) کنترل میشود. ماشینهای زنگ زدن CNC میتوانند فولادهای صفحهای را به انواع نمایهها جمع آوری کنند. دقت و مقدار زنگ زدن به سیستم هماهنگی، سیستم هیدرولیک و قاب عقب وابسته است. عملکرد این مولفهها توسط تعداد محورهای ماشین زنگ زدن CNC تحت تأثیر قرار میگیرد. درک این محورها برای انتخاب، پیکربندی و عملکرد مؤثر یک ماشین زنگ زدن ضروری است.

۱. محورهای موجود روی یک ماشین زنگ زدن چه هستند؟

سیستم CNC حرکت محورهای ماشین خمش را کنترل میکند. محورهای ماشین خمش بر اساس موقعیت خود در مختصات فضایی نامگذاری شدهاند. محور ماشین خمش به عنصر مکانیکی اشاره دارد که حرکت بخشهای مختلف ماشین خمش را کنترل میکند.

این حرکتها شامل حرکت بالا و پایین، جلو و عقب، چپ و راست و حتی تنظیمات دقیق زاویه خمش صفحه فلزی است. حرکت دقیق محور، موقعیت و زاویه دقیق فلز را در ماشین خمش تضمین میکند و عملیات خمش دقیق را تسهیل میکند.

دقت مورد نیاز قطعه کار، تعداد محورهای لازم برای ماشین خمش را تعیین میکند. معمولاً، یک ماشین خمش CNC حداقل سه گروه محور کنترلشونده دارد: Y1/Y2، X و R. این محورها برای کنترل حرکت پشتسنج، اسلاید و بخشهای دیگر استفاده میشوند.

ماشین فشار گیب با محور تorsion برای خم کردن قطعات ساده استفاده میشود و حداقل دو محور دارد که برای کنترل محور Y اسلاید و محور X پشتسنج استفاده میشود. سادهترین ماشین فشار گیب فقط نیاز به یک محور Y دارد که حرکت بالا و پایین اسلاید را کنترل میکند.

دقت و تکرارپذیری حرکت محور Y، دقت زاویه خم را تعیین میکند. سیستم کنترل از محورها برای کنترل حرکت بخشهای مختلف استفاده میکند تا زاویه خم و اندازه را کنترل کند.

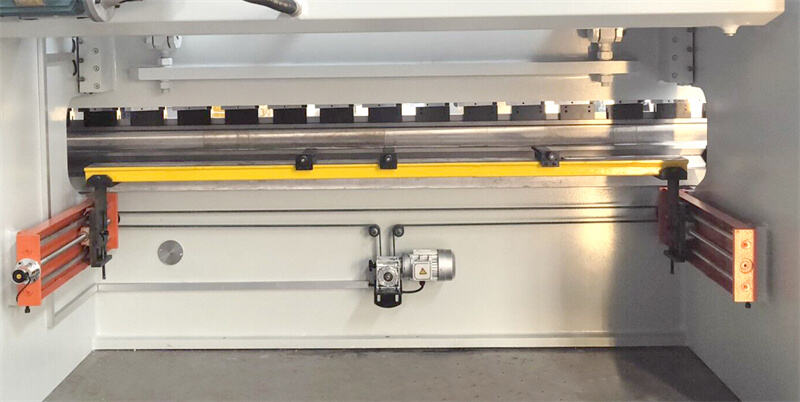

۲. پشتسنج ماشین فشار گیب چیست؟

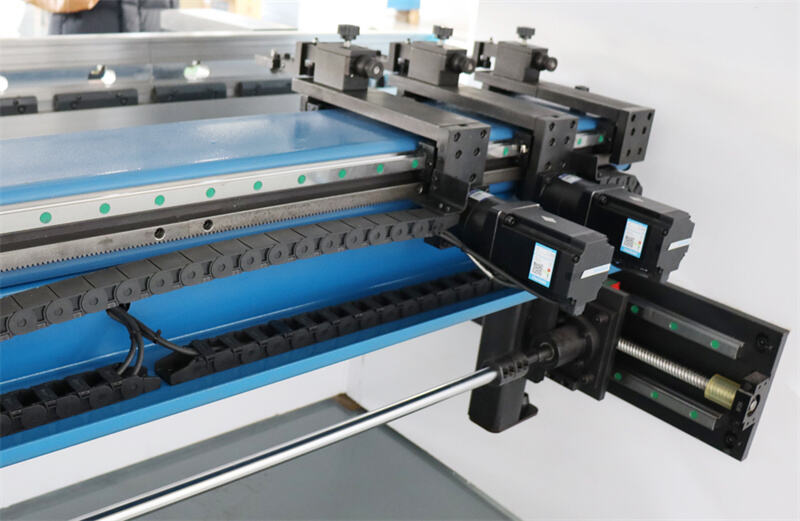

پشتسنج ماشین فشار گیب، مولفهای است که کمک میکند جلاوه فلزی را قبل از خم شدن موقعیتدهی و هممرکز کند. این قسمت در عقب ابزار خم کردن قرار دارد و در طول محور X حرکت میکند.

پشتسنج شامل یک سری انگشتها و بلوکهاست که میتوانند بر اساس طول خم مورد نظر تنظیم شوند. این انگشتها میتوانند به صورت دستی، الکتریکی یا توسط سیستم CNC عمل شوند.

پشتسنج طراحی شده است تا هنگام خمش فلز، سازگاری و موقعیت دقیق برگ فلز را تضمین کند. این ابزار با کنترل عمق و موقعیت بین برگ فلز و ابزار خمش، زوایای خمش دقیق، طولها و هندسههای مورد نظر را به دست میآورد. پشتسنج نقش مهمی در افزایش بهرهوری، کاهش زمان تنظیم تجهیزات و تضمین تکرارپذیری عملیات خمش ایفا میکند. این ابزار نیاز به اندازهگیری و تخمین دستی را حذف میکند و منجر به یک فرآیند خمش ثابت و کارآمد میشود.

در سیستمهای مدرن خمش، پشتسنج میتواند با کنترلر ماشین خمش جهت موقعیتیابی و کنترل خودکار ادغام شود. این ادغام همکاری seemless بین پشتسنج و محورهای ماشین خمش را فراهم میکند که به دست آوردن عملیات خمش دقیق و خمشهای دقیق و تکرارپذیر را تسهیل میکند.

مقیاس پشتی توسط سیستم CNC کنترل میشود تا فولدر فلز را به طور دقیق موقعیتبندی کند. معمولاً، مقیاس پشتی حداقل یک محور دارد و سیستمهای پیشرفتهتر میتوانند تا شش محور داشته باشند. موتورهای مستقل هر محور را برای حرکت به جلو و عقب در یک جهت خاص به گردان میدهند. اسکروی کرهای، بندهای زمانبندی و محورها با هم کار میکنند تا حرکت هماهنگی را به دست آورند. این اقدامات دقیق و تکراری دقت در هر دسته از قطعات کاری را تضمین میکنند. حسگرهای نوری و برنامهریزی CNC روی ماشین فشاربردار نیز میتوانند برای موقعیتیابی استفاده شوند.

رابطه بین مقیاس پشتی و محور

مقیاس پشتی ماشین فشاربردار به شدت با محور فشاربردار مرتبط است و دقت و دقت عملیات خمش را با هم تضمین میکنند. محورهای خمش به مختلف محورهای حرکتی درون ماشین فشاربردار اشاره دارد، مانند محور X، Y، Z و R.

این محورها کنترل قرار گرفتن ابزار خم شد و حرکت صفحه فلزی را طی فرآیند خمش انجام می دهند. از سوی دیگر، موقعیت و ارتفاع پشتیاب توسط تنظیم محورهای ماشین فشاربر می تواند کنترل شود. با کنترل موقعیت محور Y و X، پشتیاب می تواند با قطعه کار هماهنگ شود، به منظور تضمین دقت و هماهنگی در خمش.

امروزه، پشتیاب و فشاربر معمولاً یکپارچه شده و توسط یک سیستم CNC کنترل می شوند. این یکپارچگی امکان موقعیت گیری خودکار و کنترل دقیق محورهای فشاربر و پشتیاب را فراهم می کند، که منجر به فرآیند خمش کارآمد و دقیق می شود.

3. گروه های اصلی محورهای کنترل شده

محور Y حرکت عمودی پیستون

محور Y نشان دهنده محور عمودی ماشین فشاربر است که در جهت عمق حرکت می کند. محور Y کنترل حرکت عمودی لغزش را انجام می دهد. لغزش به بالا و پایین می رود تا قطعه کار فلزی را خم کند.

در خم شدن هوایی، حرکت بالا و پایین تیر بالایی تحت تأثیر محور Y پایدار و یکنواخت میشود. محور Y میتواند به محورهای Y1 و Y2 تقسیم شود که به ترتیب در قسمت بالای دو ستون قرار دارند.

Y1 و Y2 حرکت بالا و پایین سیلندرهای دو طرف ماشین خم شدن را کنترل میکنند. با تأثیر محور Y، حرکت بالا و پایین تیر بالایی پایدار و یکنواخت میشود. Y1 و Y2 محورهای کنترل حلقه بسته کامل سیلندرهای چپ و راست هستند. Y1 و Y2 نیز میتوانند سطح تیر بالایی را به صورت مستقل تنظیم کنند.

Y1: محور کنترل حلقه بسته کامل سیلندر چپ

Y2: محور کنترل حلقه بسته کامل سیلندر راست

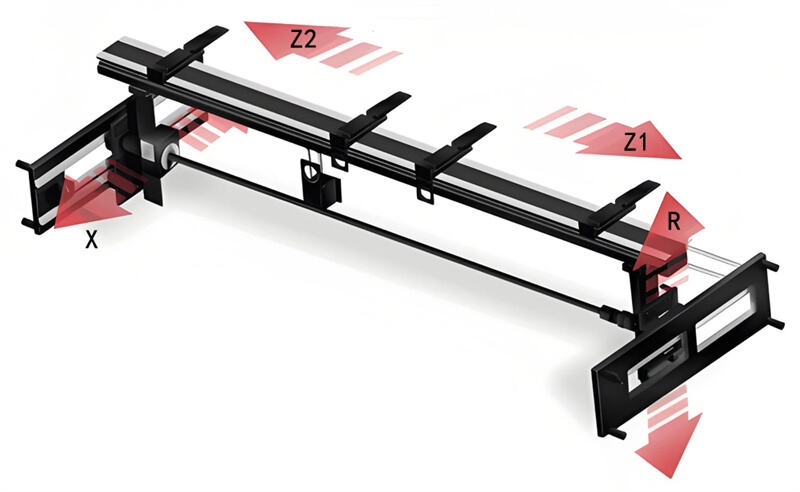

4. محور روی مقیاس عقب

چهره کاری چقدر پیچیدهتر باشد، نیاز به تعداد بیشتری از محورها برای پشتسنج دارد. پشتسنج میتواند حداکثر 6 محور داشته باشد که در انواع مختلفی موجود هستند. هر محور دارای موتور راننده مستقلی است تا دقت موقعیتگیری را تضمین کند.

محور X: حرکت افقی پشتسنج

محور X حرکت افقی پشتسنج را مدیریت میکند و قطعه فلزی را دقیق تحت اسلاید قرار میدهد. با حرکت افقی، محور X مطمئن میشود که هر خم به درستی هماهنگ شده باشد. محور X یکی از محورهای مهم در فرآیند خمش است که طول لبه قطعه کاری را تعیین میکند.

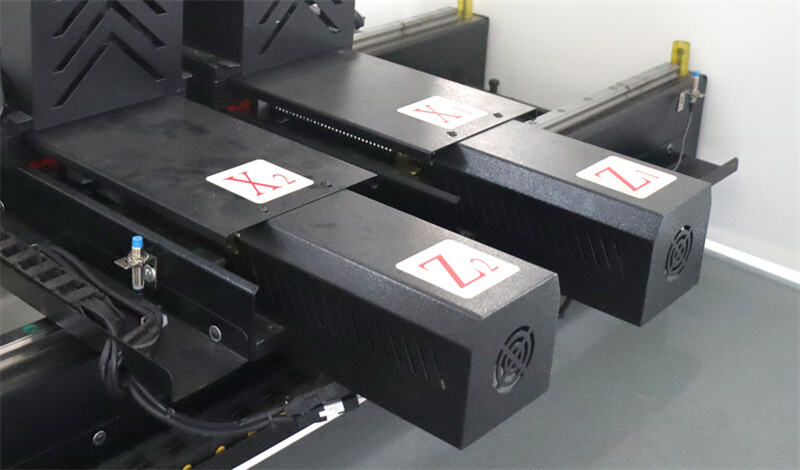

انگشتهای محور X قطعه فلزی را در حالی که روی پشتسنج قرار میگیرد، موقعیتدهی میکنند. محور X ماشین خمش دارای عرض ثابت حرکت است، اما میتوان آن را به محورهای X1 و X2 تقسیم کرد.

محورهای X1 و X2 اجازه میدهند انگشتهای پشتسنج قابلیت حرکت مستقل به جلو و عقب را در طرفین چپ و راست داشته باشند. محور X کنترل حرکت به جلو و عقب پشتسنج را انجام میدهد. این محور برای دستیابی به موقعیتگیری دقیق و تکرارپذیری ضروری است.

انگشتها صفحه را همین حالا که وارد پشتسنج میشود دقیق موقعیت میدهند. X1 محور حرکت به جلو و عقب انگشت متوقف چپ است و X2 محور حرکت به جلو و عقب انگشت متوقف راست است. محورهای X1 و X2 میتوانند طول لبه کاربردی قطعه در حال شکلگیری را اندازهگیری کنند.

X1: محور حرکت به جلو و عقب انگشت متوقف چپ

X2: محور حرکت به جلو و عقب انگشت متوقف راست

حرکت عمودی پشتسنج R-محور

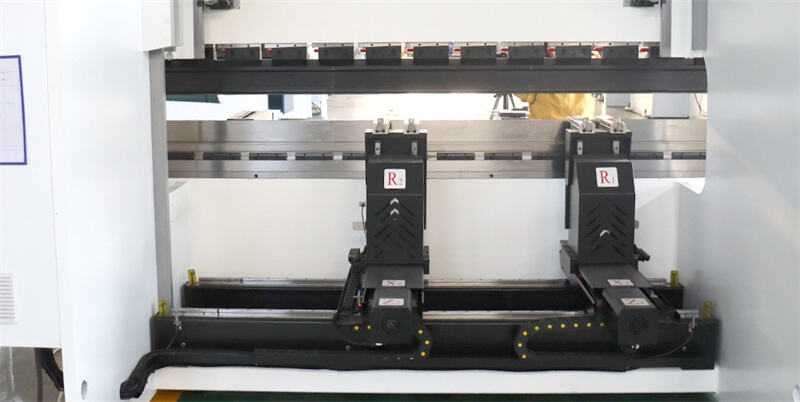

محور R حرکت عمودی پشتبند را کنترل میکند، که برای تنظیم ارتفاع آن به منظور سازگاری با ارتفاعهای مختلف چهره و ضخامتهای ماده ضروری است. ارتفاع محور R به طور خودکار بر اساس ارتفاع قالب تنظیم میشود.

محور R به دو بخش R1 و R2 تقسیم میشود. این دو محور میتوانند به طور مستقل در طرف چپ و راست بالا و پایین بروند. بسته به پیچیدگی قطعه، این دو محور میتوانند در فواصل متفاوتی قرار گیرند. محور R همچنین میتواند یک چهره خم شده را که زیر صفحه خم شدن حرکت میکند، موقعیت دهد.

R1: محور حرکت بالا و پایین انگشت توقف چپ

R2: محور حرکت بالا و پایین انگشت توقف راست

محور Z: حرکت جانبی پشتسنج

محور Z کنترل حرکت جانبی انگشتهای پشتسنج است، که موقعیت مستقل انگشتها را امکانپذیر میسازد. محور Z زمانی مفید است که ت曲折 قطعه نیاز به چندین مرحله و دوره ت曲折 دارد، یا هنگامی که نیاز است قطعات بزرگ یا پیچیده پردازش شوند. محورهای Z1 و Z2 میتوانند به طور مستقل از طریق برنامهریزی موقعیتدهی شوند.

استفاده از موقعیتدهی محور Z میتواند دقت و کارایی ت曲折 را بهبود بخشد. موقعیتدهی محور Z پشتیبانی یکنواخت برای ت曲折 صفحات بلندتر فراهم میآورد. حرکت محور Z موقعیت افقی پشتسنج را تعیین میکند تا به عرض و نیازهای موقعیت افقی قطعات مختلف تنظیم شود.

Z1: محور حرکت چپ و راست انگشت متوقف چپ

Z2: محور حرکت چپ و راست انگشت متوقف راست

5. محورهای دیگر روی ماشین ت曲折

ماشین فشارگیر نقش محوری در دنیای تولید پیشرفته فلز ایفا میکند. علاوه بر محورهای متداول ذکر شده بالا، فشارگیرهای مدرن با بسیاری از محورهای اضافی مجهز شدهاند که کنترل و انعطافپذیری بیشتری را فراهم میکنند. مانند محور V، محور L و محور Delta X.

محور V: جبران تاج

ویژگی خاص محور V مفهوم جبران قوس را معرفی میکند. هنگام خم شدن قطعات فلزی طولانی، به دلیل فشار ناشی از فشارگیر، گاهی قوس زدن در مرکز رخ میدهد که منجر به خم شدن نادرست میشود. برای حذف این مشکل، محور V تخته ماشین را تنظیم میکند و جابجایی را جبران میکند تا خم شدن دقیق و مستقیم در تمام طول ماده تأمین شود.

محور L حرکت افقی سنجاق عقب را کنترل میکند. این حرکت جانبی انعطافپذیری بیشتری برای کار با صفحات فلزی گستردهتر یا خم شدنهای غیرمرکزی اضافه میکند. این موضوع انعطافپذیری زیادی به عملکرد فشارگیر اضافه میکند، به ویژه هنگام کار با ضمائم پیچیده و عملیات خم شدن دقیق.

محور دلتا X: حرکت مستقل انگشتهای گیوگر پشتی

محور دلتا X کنترل حرکت مستقل انگشتهای گیوگر پشتی را انجام میدهد، که این امکان را فراهم میکند تا هر انگشت به طور مستقل حرکت کند. این ویژگی برای عملیات خمش پیچیده یا قطعات نامتقارن مزیت بزرگی ایجاد میکند. با تنظیم مستقل موقعیت هر انگشت، محور دلتا X خمش دقیق در وظایف خمش و ماشینکاری پیچیده و سفارشی را ممکن میسازد.

مهمترین نکته این است که این محورها دقت و صحت بیشتری در عملیات فشاربر قرار میدهند. درک تواناییها و نحوه بهینهسازی استفاده از آنها میتواند کارایی، دقت و عملکرد کلی در خمش و ماشینکاری فلز را به شدت بهبود بخشد.

هنگامی که فناوری به صورت مداوم پیشرفت میکند، محورهای پیشرفتهای و ویژگیهای جدید معرفی خواهند شد که مرزهای موجود در دنیای کار فلز را گسترش میدهند.

6. پیکربندی و انتخاب

کانفیگوраسیون حداقل

برای عملکرد پایه، یک ماشین فرزنده CNC باید حداقل یک محور Y داشته باشد که حرکت عمودی اسلاید را کنترل میکند. یک کانفیگوراسیون سهمحوری که شایعتر و منعطفتر است شامل موارد زیر است:

محور Y (محورهای y1 و y2): کنترل حرکت عمودی اسلاید. کنترل مستقل Y1 و Y2 دقت را افزایش میدهد، به ویژه برای قطعات نامتقارن.

محور X: مدیریت حرکت افقی گاژ همپوشانی، که موقعیت دقیق قطعه را تضمین میکند.

محور R: کنترل حرکت عمودی انگشتهای گاژ همپوشانی برای جذب ارتفاعهای مختلف لبه و ضخامتهای ماده.

برای مثال، یک سیستم سه محوری میتواند به طور کارآمد وظایف پایهای خمش را انجام دهد، مانند شکلدادن زوایا یکسان ۹۰ درجه در برگهای فلزی برای تولید دکمههای ساده.

پیکربندیهای پیشرفته محور

برای وظایف خمش پیچیدهتر و دقت بیشتر، محورهای اضافی میتوانند در ماشین خمش CNC ادغام شوند. این پیکربندیهای پیشرفته شامل موارد زیر است:

محور Z (Z1 و Z2): کنترل حرکت جانبی انگشتهای باکگیج. محورهای مستقل Z1 و Z2 موقعیت دقیق هر انگشت را تنظیم میکنند، که برای قطعات پیچیده بسیار حیاتی است.

محور دلتا X: اجازه میدهد هر انگشت به صورت مستقل در جهت محور X به صورت افقی حرکت کند. این موضوع به ویژه برای مدیریت قطعات نامتقارن و ایجاد خمشهای پیچیده مفید است.

تعویض تاج (محور V): تنظیم انحرافات در فراز ماشین قابگیری طی فرآیند خمش، اطمینان از توزیع فشار مناسب و زوایا ثابت خمش را تضمین میکند.

برای مثال، برای ساخت المانهای پیچیده با چند خمش و زوایای مختلف و ابعاد متفاوت، نیاز به دقت و انعطاف محورهای اضافی وجود دارد.

انتخاب محورهای مناسب

هنگام تصمیمگیری درباره تعداد محورها برای ماشین قابگیر CNC، عوامل زیر را در نظر بگیرید:

پیچیدگی قطعه کار

اگر به طور مکرر قطعات پیچیده یا نامتقارن را ماشین کردهاید، محورهای اضافی مانند Z1/Z2 و Delta X ضروری هستند. این محورها انعطافپذیری و دقت لازم برای مدیریت زوایا و خمشهای پیچیده را فراهم میآورند.

نیازهای دقت

نیازهای دقت بالاتر نیازمند پیکربندیهای پیشرفتهتری هستند. کنترل مستقل Y1 و Y2، همراه با جبران تاج، تضمین میکند که حتی خمشهای چالشبرانگیزترین نیز با دقت انجام شوند.

حجم تولید

برای تولید حجم زیاد، استفاده از ماشین فشار CNC مجهز به چندین محور میتواند زمان تنظیم را به طور قابل ملاحظهای کاهش داده و خروجی تولید را افزایش دهد. تنظیم خودکار گاژ و موقعیتیابی دقیق دخالت دستی را کمینه کرده و کارایی کلی را بهبود میبخشد.

تعادل بین هزینه و توانایی

هر چند محورهای اضافی میتوانند عملکرد و دقت یک ماشین فرزنده CNC را افزایش دهند، اما هزینه ماشین را نیز افزایش میدهند. مهم است که بودجه را با نیازهای عملیات توازن دهید:

پیکربندی پایه: مناسب برای وظایف خم شدن ساده و بودجههای کوچکتر. تنظیم سهمحوره (Y1/Y2, X, R) تعادل خوبی بین عملکرد و هزینه ارائه میدهد.

پیکربندی میانی: مناسب برای پیچیدگیهای متوسط و نیازهای دقت متوسط. افزودن محورهای Z1/Z2 به تنظیم پایه انعطافپذیری را افزایش میدهد بدون اینکه هزینهها را به طور قابل ملاحظهای افزایش دهد.

پیکربندی پیشرفته: ضروری برای عملیات خم شدن با دقت بالا و پیچیده. شامل کردن Delta X و جبران تاج (محور V) در تنظیم، عملکرد برتر را تضمین میکند، اما با هزینهای بیشتر.

به طور خلاصه، تعداد محورها در یک ماشین فشارگیر تعیین کننده پیچیدگی و دقت قطعه کاری است. اما هر چه تعداد محورها بیشتر باشد، هزینه خرید ماشین بالاتر میرود. اگر نیاز به انحناهای پیچیده وجود ندارد، یک فشارگیر سهمحوری یا چهارمحوری کافی است. اگر نیاز به پردازش قطعات پیچیده و دقیق دارید، هر چه تعداد محورها بیشتر باشد، نتایج انحنای بهتری حاصل میشود.

دقت انحنای یک فشارگیر به حرکت محورهای آن بستگی دارد. یک فشارگیر باید حداقل یک محور Y داشته باشد تا حرکت بالا و پایین صفحه را کنترل کند. محور Y مهمترین محور است زیرا زاویه انحنای قطعه کاری را کنترل میکند. شایعترین فشارگیر، پیکربندی سهمحوری است که با محورهای Y1/Y2، X و R مجهز شده است.

هنگام خرید یک فشارگیر، انتخاب تعداد مناسب محورها بر اساس پیچیدگی قطعه کاری اهمیت دارد. JUGAO CNC MACHINE میتواند به شما کمک کند تا فشارگیر مناسبی را بر اساس بودجهی خود انتخاب کنید.