عوامل موثر بر روی تونیژ کانسکیون ماشین های خم شدن

روشهای خم شدن

| روشهای خم شدن | تأثیر بر روی تنبندی ماشینهای خم کردن |

| چرخش هوایی | به دلیل اینکه مهره بالا کاملاً در مهره زیر وارد میشود، نیاز به بار سنگینتری نسبت به چرخش پنوماتیک دارد. ماده با نوک مهره بالا و دیواره جانبی مهره پایین مخاطب میشود. بار سنگینتر است، اما به اندازه چاپ نیست. |

| چرخش پایین | به دلیل اینکه مهره بالا کاملاً در مهره زیر وارد میشود، نیاز به بار سنگینتری نسبت به چرخش هوایی دارد. ماده با نوک مهره بالا و دیواره جانبی مهره زیر مخاطب میشود. بار سنگینتر است، اما به اندازه چاپ نیست. |

| چاپ | نیاز به بار سنگینترین دارد. پانچ و مات در تماس کامل با ماده قرار میگیرند، ماده را فشرده و نازک میکنند. از نیروهای بسیار بزرگ برای این که ماده به زاویه مات ماشین خم شدن تا عوارض آید استفاده میشود |

روشهای مختلف خمش فلزی نیاز به بارهای مختلفی دارند. به عنوان مثال، در خمش هوایی، بار میتواند با تغییر عرض گشودگی مات افزایش یا کاهش یابد.

شعاع خم، بر روی عرض گشودگی مات تأثیر میگذارد. در این حالت، ضریب روش باید به فرمول اضافه شود. هنگام استفاده از خمش پایین و نقاشی، بار مورد نیاز بیشتر از خمش هوایی است.

اگر بار را برای خمش پایین محاسبه کنید، باید بار در هر اینچ خمش هوایی را حداقل پنج برابر کنید. اگر از فشارزنی استفاده کنید، بار مورد نیاز ممکن است حتی بیشتر از خمش پایین باشد.

عرض مات

ما قبلاً یاد گرفتهایم که در خمش هوایی، مقدار تن مورد نیاز با افزایش اندازه دهانهٔ قالب کاهش مییابد و با کاهش اندازه دهانه افزایش مییابد.

این به دلیل این است که عرض دهانهٔ قالب شعاع خمش داخلی را تعیین میکند و شعاع کوچکتر قالب نیاز به بیشترین تن دارد.

در خمش هوایی، نسبت قالب معمولاً ۸:۱ است، یعنی فاصله دهانهٔ قالب هشت برابر ضخامت مصالح است. در این حالت، ضخامت ماده برابر با شعاع خمش داخلی است.

محرکه و سرعت

در خمش هوایی، پانچ باید از طریق دهانهٔ زیرین قالب عبور کند تا صفحه فلزی را خم کند. اگر سطح صفحه فلزی روغن کشیده نشده باشد، محرکه بین قالب و صفحه فلزی افزایش مییابد که نیاز به بیشترین تن برای خمش صفحه فلزی دارد و بازگشت مواد کاهش مییابد.

برعکس، اگر سطح فلز صاف و روغن کشیده شده باشد، میزان اصطکاک بین قالب و برگ فلز کاهش مییابد که منجر به کاهش نیروی لازم برای خمش برگ فلز میشود. اما این موضوع باعث افزایش بازگشت فلزی (Springback) میشود.

سرعت خمش نیز بر نیروی لازم تأثیر میگذارد. هنگامی که سرعت خمش افزایش مییابد، نیروی لازم کاهش مییابد. افزایش سرعت همچنین میزان اصطکاک بین قالب و برگ فلز را کاهش میدهد، اما این موضوع بازگشت فلزی را افزایش میدهد.

خواص مواد

نیروی تن به معنای نیرویی است که ماشین خمش بر روی فلز اعمال میکند. بنابراین، دامنه نیروهای خمش بستگی به ضخامت و مقاومت کششی فلز خمش شده دارد.

نوع ماده

یکی از عوامل نوع مواد خمش شده است. موادی که مقاومت کششی بیشتری دارند، مانند فولاد ریزه یا آلیاژهای مقاوم، نیاز به نیروی بیشتری برای خمش دارند تا فلزات نرمتر مثل آلومنیوم یا مس. به عنوان مثال

فولاد ریزه (گر드 316): مقاومت کششی ~620 مگاپاسکال؛ مقاومت تسلیم ~290 مگاپاسکال.

مس: مقاومت کششی ~210 مگاپاسکال؛ مقاومت تسلیم ~69 مگاپاسکال.

مواد نرمتر، مانند آلومینیوم، مقاومت کمتری نشان میدهند، که نیاز به بار فشاری کمتری ایجاد میکند اما احتمال بازگشت پر شوک را افزایش میدهد.

مقاومت کششی و مقاومت تسلیم

مواد مختلف دارای مقاومت کششی متفاوتی هستند، که به طور مستقیم بر نیروی مورد نیاز برای خمش تأثیر میگذارد. به عنوان مثال، فولاد راستالضد معمولاً نیاز به بار فشاری بیشتری نسبت به فولاد معمولی یا آلومینیوم دارد.

مقاومت کششی بیشینه استرسی است که یک ماده میتواند تحت بار ثابت تحمل کند. اگر این استرس اعمال و حفظ شود، ماده در نهایت شکست خواهد خورد. اما مقاومت تسلیم، استرسی است که در آن ماده شروع به تغییر شکل پلاستیکی میکند.

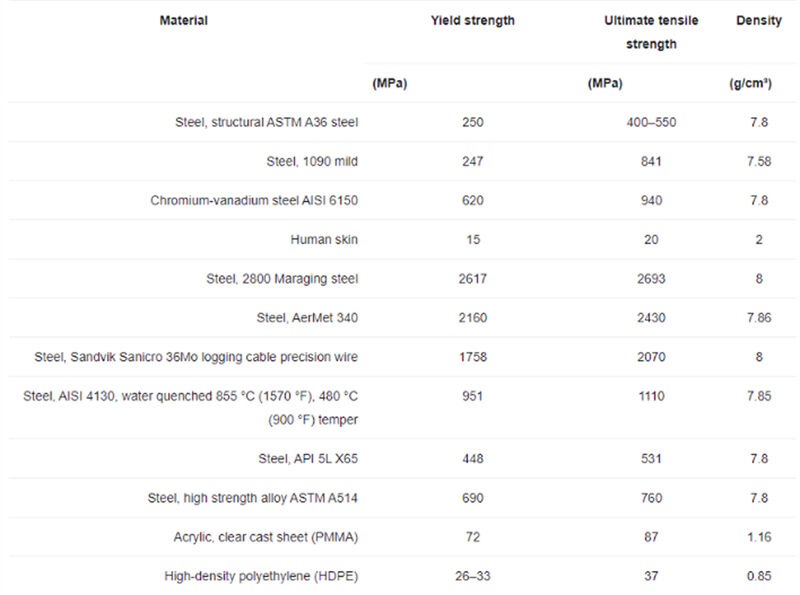

مقاومت کششی معمولی برخی مواد

ضخامت ماده

فاکتور دیگری که اهمیت دارد، ضخامت فلز صفحه ای است. هر چه ماده ضخیمتر باشد، نیاز به بیشترین توناژ وجود دارد و بالعکس. مواد ضخیمتر به دلیل مقاومت بیشتر به تغییر شکل، چندین بار توناژ بیشتری نیاز دارند.

برای مثال، اگر ضخامت فلز صفحه ای دو برابر شود، نیروی مورد نیاز نیز دو برابر میشود. به طور کلی، هر چه ماده ضخیمتر باشد، نیاز به بیشترین توناژ یا نیرو برای شکلدادن به آن وجود دارد.

| مواد | ضخامت (میلیمتر) | شعاع خم شدگی (میلی متر) | مnoظرب توناژ | توناژ مورد نیاز (تنها در متر) |

| فولاد ملایم | 1 | 1 | 1 | 10 |

| فولاد ملایم | 2 | 2 | 1 | 40 |

| فولاد ملایم | 3 | 3 | 1 | 90 |

| آلومینیوم (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| آلومینیوم (5052-H32) | 2 | 2 | 0.45 | 18 |

| آلومینیوم (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| فولاد ریزه شده (304) | 1 | 1 | 1.45 | 14.5 |

| فولاد ریزه شده (304) | 2 | 2 | 1.45 | 58 |

| فولاد ریزه شده (304) | 3 | 3 | 1.45 | 130.5 |

| فولاد ملایم | 2 | 1 | 1 | 60 |

| فولاد ملایم | 2 | 3 | 1 | 30 |

| فولاد ریزه شده (304) | 2 | 1 | 1.45 | 87 |

| فولاد ریزه شده (304) | 2 | 3 | 1.45 | 43.5 |

جدول نشان میدهد که

۱. همانطور که ضخامت مواد افزایش مییابد، تونаж مورد نیاز برای تمام مواد به طور قابل توجهی افزایش مییابد. دو برابر شدن ضخامت از ۱ میلیمتر به ۲ میلیمتر، توناج را چهار برابر میکند.

۲. آلومینیوم نیاز به حدود ۴۵٪ توناج بیشتری نسبت به فولاد کربنی با ضخامت مشابه دارد و فولاد ریزه شده نیاز به حدود ۴۵٪ توناج بیشتری نسبت به فولاد کربنی دارد.

۳. کاهش شعاع خمیدگی درونی در حالی که ضخامت ثابت باقی میماند، نیاز به تنیس بیشتری ایجاد میکند. نیمه کردن شعاع از ۲ میلیمتر به ۱ میلیمتر تنیس را به میزان ۵۰٪ افزایش میدهد.

۴. ضریب تنیس بر حسب نوع مواد و مقاومت کششی تغییر میکند. در این مثال، این مقدار برای فولاد نرم ۱٫۰، برای آلومینیوم ۵۰۵۲-H32 عدد ۰٫۴۵ و برای فولاد راستنی ۳۰۴ عدد ۱٫۴۵ است.

برگشت فنری

پس از خم شدن، مواد معمولاً کمی به سمت شکل اصلی خود باز میگردند. موادی با مقاومت بالا بیشتر خواهند بازگشت، بنابراین تنیس و ابزارها باید تنظیم شوند تا زوایای دقیق به دست آید.

طول و زاویه خم

طول زنگوله

طول خمیدگی جدول ماشین خم کردن فشاری، طول حداکثری است که میتوان یک برگ فلز را خم کرد. طول خمیدگی ماشین خم کردن فشاری باید اندکی بیشتر از طول مادهای باشد که قرار است خم شود.

اگر طول جدول نادرست باشد، خسارت به دی و یا مولفههای دیگر ممکن است وقوع پذیرد. یک ماشین حساب بار خمیدگی میتواند کمک کند تا تونیژ لازم بر اساس ضخامت ماده و عوامل دیگری مثل طول خمیدگی و عرض V تعیین شود.

زاویه خم

هرچه زاویه بزرگتر باشد، به دلیل فشردهتر شدن ماده در نقطه خمیدگی، تونیژ بیشتری نیاز است. به طور معکوس، زوایا بزرگتر نیروی کمتری نیاز دارند اما ممکن است خمهای دقیقتری ایجاد نکنند.

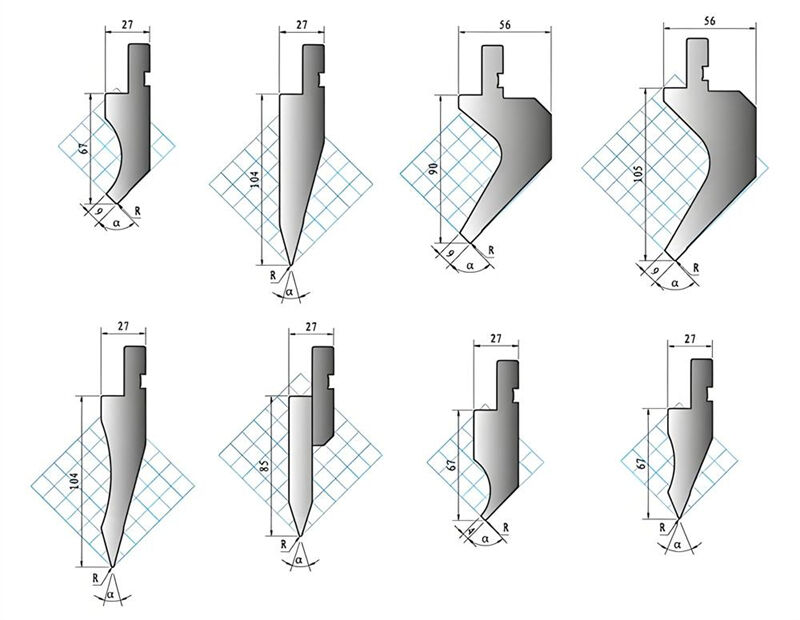

عوامل ابزار

چکشهای فشاری نیز عاملی هستند که باید در نظر گرفته شوند. این چکشها نیز محدودیتهای بار خمش دارند. چکشهای V شکل با زاویه قائمه میتوانند بارهای سنگینتری را تحمل کنند.

از آنجایی که چکشهای با زاویه تیز دارای زاویه کوچکتری هستند و با مواد کمتری ساخته میشوند، مانند چکشهای نوع گزنو، نمیتوانند بارهای سنگین را به همان اندازه تحمل کنند.

هنگام استفاده از چکشهای مختلف، نباید نیروی حداکثر خمش آنها را عبور داد. علاوه بر این، شعاع چکش و شعاع خمش نیز بر نیاز به بار تأثیر میگذارند.

شعاع بزرگتر چکش ممکن است منجر به افزایش نیروی لازم برای خمش شود. به طور مشابه، هر چقدر شعاع خمش بزرگتر باشد، بار لازم نیز بیشتر خواهد بود.

نسبت بین عرض باز شدن چکش و ضخامت ماده عامل دیگری است که باید در نظر گرفته شود. برای مواد نازکتر، نسبت کمتری به چکش (مانند 6 به 1) پیشنهاد میشود.

مواد ضخیمتر ممکن است نیاز به نسبت بالاتری از ف查看详情 (مانند 10 به 1 یا 12 به 1) داشته باشند تا نیروی خمش را کاهش دهند و عملیات در حدود توانایی ماشین خمش نگهداری شود.

سایش بلندمدت ابزار

سایش تدریجی:

با گذر زمان، عملیاتهای فشار بالا مکرر علت از دست رفتن تیزی و ساختار مناسب ابزارها میشوند. اگر این موضوع برطرف نشود، این سایش میتواند عامل خمشهای نامنظم و کاهش کیفیت قطعات شود.

تاثیر بر عمر ابزار:

استفاده از ابزار فراتر از ظرفیت تعریف شده آن (مثلاً، ماشینکاری صفحه ضخیم با یک مهر و مور خرد) میتواند منجر به شکستگیهای میکروسکوپی یا شکست قابل توجه در حین عمل شود. بررسیهای منظم برای جلوگیری از دوام ناگهانی یا مخاطرات ایمنی ضروری است.

نیازمندیهای نگهداری و تعمیر:

ابزارهایی که بیش از حد بارگذاری میشوند نیاز به نگهداری یا جایگزینی مکررتری دارند، که هزینههای عملیاتی را افزایش میدهد. سیستمهای نظارت یا نرمافزارهای نگهداری پیشبینیشده میتوانند کمک کنند تا الگوهای سر摩ن را زودتر شناسایی کرده و استفاده از ابزار را بهینه کنند.