افزایش دقت خم با حالت ماشین DELEM DA-53T

افزایش دقت خم با حالت ماشین DELEM DA-53T

در کارهای فلز دقیق، دستیابی به نتایج سازگار و دقیق بسیار مهم است—این قابلیت اصلی ارائه شده توسط حالت ماشین DELEM DA-53T است. اگر به دنبال درک نحوه بهبود این عملکرد پیشرفته دقت عملیاتی در کاربردهای خمکاری پرسی است، شما منبع مناسب را یافتهاید.

این مقاله به بررسی نحوه بهبود دقت خمکاری توسط حالت ماشین DELEM DA-53T از طریق کنترل بهتر و تکرارپذیری بالا میپردازد. شما بینش عملی لازم برای به کارگیری این فناوری جهت ارتقای کیفیت تولید و حفظ دقت تنگ در سرتاسر شاتها را کسب خواهید کرد. آیا در حال حاضر سیستمهای DELEM را بهرهبرداری میکنید یا در حال ارزیابی ارتقاء عملکرد هستید، مرور زیر مزایای ملموس یکپارچهسازی حالت ماشین DA-53T را در فرآیندهای شکلدهی فلز نشان خواهد داد.

معرفی

با فشار کردن دکمه ناوبری Machine، کنترل به حالت ماشین تغییر داده میشود.

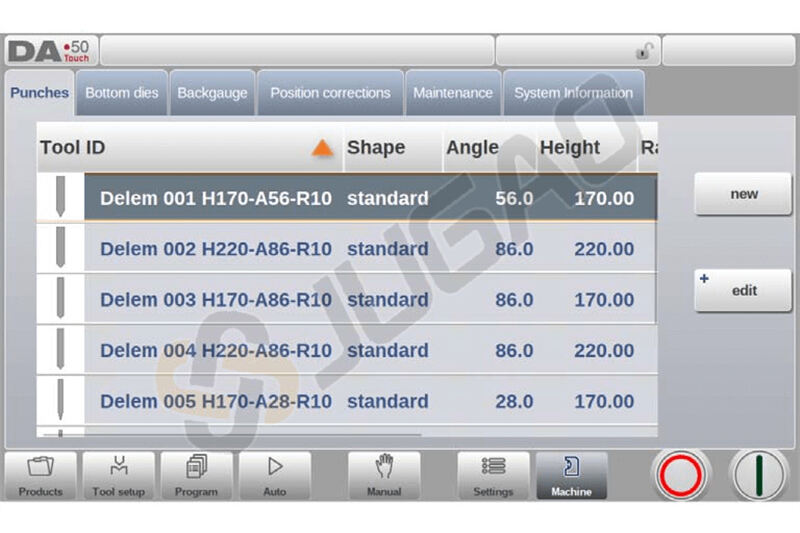

حالت ماشین DELEM DA-53T که به راحتی از طریق پنل ناوبری قابل دسترسی است، به شما اجازه میدهد تنظیمات و ویژگیهای ماشین را که بر محاسبات و رفتار آن تأثیر میگذارند، پیکربندی کنید.

این تنظیمات در چند تب سازماندهی شدهاند تا ناوبری آسان باشد. برای تنظیم هر مورد، کافی است تب مورد نظر را لمس کنید. اگر تبهای بیشتری وجود داشته باشد از تعدادی که میتوان یکجا نمایش داد، میتوان به صورت افقی کشید تا تمام گزینههای موجود را مشاهده و انتخاب کنید.

عملکرد بهینهشده بکگیج

DELEM DA-53T دقت در تنظیمات بکگیج را با در نظر گرفتن ابعادی مانند اندازه انگشت بکگیج، محور R و حرکتهای محور X افزایش میدهد. از طریق حالت ماشین DELEM DA-53T، امکان برخورد قطعه کار با بکگیج محاسبه شده و امکان تنظیم آفست محور R برای موقعیتیابی بهینه خارج از منطقه ایمنی قالب فراهم میشود.

راهبردهای حداکثرسازی دقت بکگیج با استفاده از DELEM DA-53T:

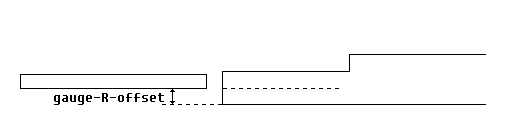

آفست محور R: در صورتی که بکگیج در برابر لبه ورق قرار گرفته و موقعیت محور X خارج از منطقه ایمنی قالب باشد، میتوان مقدار آفستی برای محور R تنظیم کرد. مقدار منفی باعث پایینتر شدن موقعیت بکگیج میشود. این آفست فقط برای موقعیت 0 بکگیج معتبر است.

عرض انگشت: از حالت ماشین برای تنظیم دقیق ابعاد انگشت استفاده کنید، بهویژه هنگام استفاده از محور Z خودکار، تا همترازی بهتر و جلوگیری از برخورد بهبود یابد.

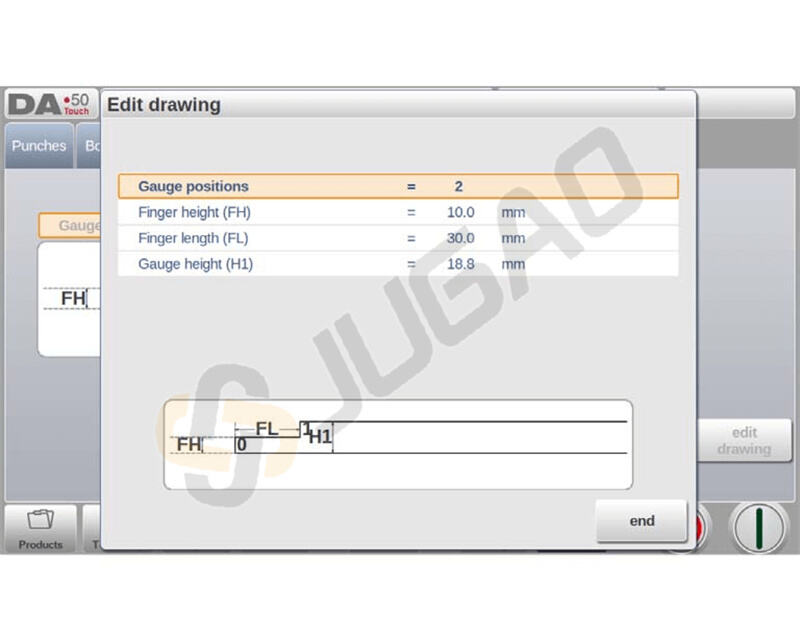

روی «ویرایش نقشه» ضربه بزنید تا نقشه بکگیج نمایش داده شود و بتوانید ابعاد انگشت بکگیج را درون حالت ماشین DELEM DA-53T برنامهریزی کنید.

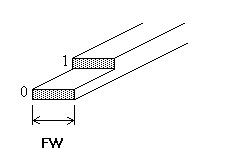

پارامترهای ارائهشده، ابعاد و موقعیتهای قرارگیری پشت اندازه را توصیف میکنند. تعداد پارامترهای مورد نیاز به موقعیتهای اندازهگیری که برنامهریزی میکنید بستگی دارد. هرچه تعداد موقعیتهای اندازهگیری افزایش یابد، پارامترهای بیشتری در دسترس قرار خواهند گرفت و تصویر در پایین صفحه بهطور متناظر بهروزرسانی خواهد شد.

موقعیتهای اندازهگیری: از تا چهار موقعیت اندازهگیری قابل تنظیم استفاده کنید که امکان تطبیق هندسه انگشت را برای هر سناریو فراهم میآورد.

پارامترهای انگشت: ارتفاع انگشت (FH)، طول (FL) و ارتفاع اندازهگیری (H1) را بهدقت تنظیم کنید تا موقعیتهای دقیق قرارگیری حفظ شوند.

حالت ماشین DELEM DA-53T بهطور قابل توجهی دقت و کارایی پشت اندازه را در عملیات ورقکاری افزایش میدهد.

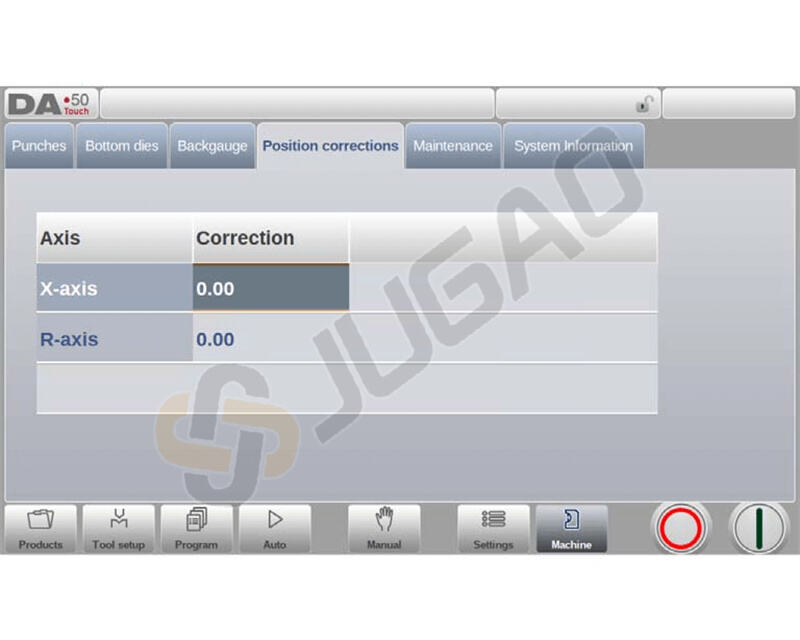

اصلاحات پیشرفته موقعیت

کنترلکننده DELEM DA-53T ابزارهایی برای اصلاح خطاهای موقعیتی ارائه میدهد هنگامی که موقعیت مکانیکی واقعی محور با مقدار نمایشدادهشده مطابقت نداشته باشد. این امر با تنظیم پارامتر اصلاح موقعیت انجام میشود:

اگر مقدار نمایشدادهشده 250 باشد و موقعیت واقعی 252 باشد، مقدار تصحیح را روی -2 قرار دهید.

اگر مقدار نمایشدادهشده 250 باشد و موقعیت واقعی 248 باشد، مقدار تصحیح را روی +2 قرار دهید.

تصحیحات بر تمام محورهای کمکی اعمال میشوند و باید بهصورت موقت استفاده شوند. در حالت ماشین DELEM DA-53T، اطمینان حاصل کنید که تصحیحات عادی صفر هستند تا دقت حفظ شود.

روشهای بهتر برای عملیات با دقت بالا:

1. کالیبراسیون منظم: بهطور مکرر کالیبراسیون را انجام دهید تا نیاز به تصحیحات به حداقل برسد.

2. تصحیحات موقت: از تصحیح موقعیت بهعنوان راهحل کوتاهمدت استفاده کنید. مشکلات پایدار ممکن است نیاز به خدمات تخصصی داشته باشند.

3. صفر کردن تصحیحات: در حین عملیات عادی، سعی کنید تصحیحات را در صفر نگه دارید.

4. مستندسازی: تصحیحات را ثبت و پایش کنید تا الگوها یا نیازهای تعمیر و نگهداری شناسایی شوند.

با پیروی از این دستورالعملها، میتوانید دقت و عملکرد ماشین را بهینه کنید.

نگهداری پیشگیرانه و پایش سیستم

حالت ماشین DELEM DA-53T با ابزارهای مهمی مانند شمارنده ساعت کارکرد ماشین و شمارنده تعداد حرکت، مدیریت نگهداری و تعمیرات را بهینه میکند تا میزان استفاده قابل پایش باشد.

این ویژگیها زمانبندی تعمیرات دورهای را هدایت میکنند و از خرابیهای غیرمنتظره جلوگیری مینمایند. حالت تشخیص خطا که برای عیبیابی دقیق قابل فعالسازی است، از طریق یک کد ویژه ارائهشده توسط سازنده در دسترس قرار میگیرد.

علاوه بر این، عملکرد قفل کردن صفحه به تعمیرکار کمک میکند بدون تغییر دادن تنظیمات، عمل تعمیر را انجام دهد و سیستم میتواند فایل .dat را ایجاد کند تا دادههای مهم را برای پشتیبانی خدماتی ذخیره نماید.

اطلاعات سیستم و عیبیابی

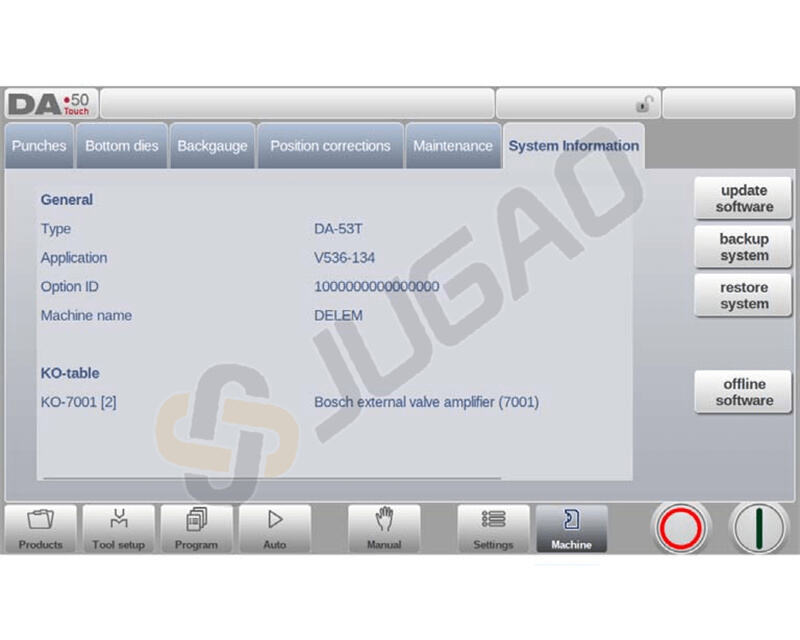

در حوزه بهبود حل مسئله، استفاده از اطلاعات سیستم امری حیاتی است. در حالت ماشین DELEM DA-53T، اطلاعات سیستم قابل دسترسی هستند تا دید جامعی از سیستم کنترل ارائه شود، از جمله جزئیات نسخه نرمافزار و شناسههای ماژولهای نصبشده. علاوه بر این، اطلاعات مربوط به فایلهای خاص OEM نیز قابل دریافت است که برای اهداف خدماتی و نگهداری بسیار ارزشمند میباشد.

این صفحه اطلاعات دقیق درباره سیستم کنترل را نشان میدهد. این اطلاعات برای اهداف سرویس مفید هستند.

کاربرد: نسخه برنامه فعلی

شناسه گزینه: شناسه منحصربهفرد گزینه کنترل

سکانسر: شماره نسخه سکانسر در حال اجرا

Delem.def: شماره نسخه فایل در حال اجرای delem.def

بهروزرسانی نرمافزار

برای بهبود دقت دستگاه، بهروز نگه داشتن نرمافزار ضروری است. درون حالت دستگاه DELEM DA-53T، کاربران میتوانند قابلیتهای بهروزرسانی نرمافزار را پیدا کنند که امکان نصب مجموعههای بهروزرسانی را مستقیماً از یک فلش درایو فراهم میکند.

سیستم پشتیبانگیری و بازیابی

علاوه بر این، حالت دستگاه همچنین گزینههای پشتیبانگیری و بازیابی را ارائه میدهد. کاربران میتوانند یک پشتیبانگیری کامل از سیستم ایجاد کنند که شامل نرمافزار Delem، دادههای خاص OEM و فایلهای کاربر است، که به صورت یک فایل منحصربهفرد با برچسب زمان ذخیره میشود روی یک فلش درایو.

نتیجهگیری

به طور خلاصه، حالت ماشین DELEM DA-53T بهبودهای قابل اندازهگیری در دقت دستگاه خمکاری را از طریق نظارت دقیق سیستم، نگهداری نرمافزار بهینهشده و مدیریت قابل اعتماد دادهها فراهم میکند. این ویژگیهای یکپارچه به صورت سیستماتیک عمل میکنند تا عملکرد بهینه را حفظ کرده و اختلالات تولید را به حداقل برسانند.

برای بررسی بیشتر اینکه DELEM DA-53T چگونه میتواند کاربردهای خاص شما را بهینه کند یا برای دریافت راهنمایی فنی متناسب با نیاز شما، از شما دعوت میکنیم با متخصصان ما مشورت کنید. پیکربندی صحیح و انجام نگهداری برنامهریزیشده برای افزایش عمر مفید تجهیزات و حفظ کارایی فرآیند ضروری است. با رعایت پروتکلهای عملیاتی تعیینشده و انجام بررسیهای منظم سیستم، میتوانید توقفهای غیر برنامهریزیشده را بهطور مؤثر کاهش داده و خروجی کلی را بهبود بخشید.

برای کمک در پروژههای خاص یا دریافت اطلاعات فنی بیشتر، لطفاً با تیم پشتیبانی ما تماس بگیرید یا به کتابخانه گستردهتر ما از منابع عملیاتی و مستندات سیستم دسترسی پیدا کنید.