Laserkeevituse kiirus, laseri võimsus ja materjali paksus

Laserkeevituse kiiruse, energiatarbimise ja materjali paksuse suhe on otsustav tähtsusega keevitusprotsesside kvaliteedi ja tõhususe määramisel. Need kolm tegurit (keevituse kiirus, laserenergia ja materjali paksus) on omavahel seotud ja nende optimeerimine on vajalik tugevate, vigadeta õmbluste saavutamiseks. Nende vastastikuse toimingu mõistmine on oluline sellistes valdkondades nagu autotööstus, lennundus ja tootmine, kus täpsus ja materjali terviklikkus on esmatähtsad.

Laserkeevitusmasina lühitutvustus

Laserkeevitusmasin kasutab kõrge energiaga laserimpulssi materjali väikeses piirkonnas kohalikuks soojendamiseks, mille käigus soojusjuhtimise teel materjal sulab ja saavutatakse keevitus. Selle tööpõhimõte hõlmab peamiselt järgmisi aspekte:

Optiline fokuseerimine: Laserkeevitusmasin kasutab laseri poolt toodud laserkiirgust, mis läbib optilisi komponente, nagu läätsed või peeglid, et fokuseerida laserenergia keevituskohta.

Soojusjuhtimine: Kui laserikiir langeb töödeta olemise pinnale, imendub laserenergia ja teisendub soojusenergiaks. See soojusenergia levib edasi metallist juhtiva osa kaudu keevisservas soojusjuhtimise teel ning tõstab temperatuuri.

Sulamine ja segunemine: Kui metallpind jõuab piisavalt kõrge temperatuurini, hakkab metall sulama ja moodustub sulamispool. Laserkiire mõjul levib sulamispool kiiresti ja segu esile, saavutades metallülese ühenduse.

Jahutamine ja tahkumine: Pärast laserikiire peatamist jahutub sulanud kogu järk-järgult ja tahkumise protsessi käigus moodustub keevissõlm. Tahkumise käigus paigutuvad metallmolekulid ümber ja kristallituvad, moodustades tugeva keevise.

Laserduurdega duurimise eelised

Kõrge täpsus: võimaldab saavutada mikromeetritesisest keevitus täpsust, eriti sobiv väikeste ja keerukate konstruktsioonide keevitamiseks.

Kiirus: eriti sügava sulamise keevitusrežiimis, kuna laserenergia on kontsentreeritud, on sulamiskogu väike ja sügav, mis tagab kiire keevituse ja kõrge tootlikkuse.

Väike deformatsioon: traditsiooniliste keevitusmeetoditega võrreldes on laserkeevitusel madalam soojusenergia sisend ja vähem mõju ümbritsevale materjalile, mis aitab vähendada keevituse järel tekkinud deformatsiooni.

Väike soojuse mõjutsoon: võimaldab vähendada soojuse tekitatud kahju ümbritsevatele materjalidele ja parandada keevisservade kvaliteeti.

Laserkeevitusvõimsus, -kiirus ja materjali paksus

1. Laserkeevitus toiteallikas

Laseri võimsus on otsustav tegur keevisel sügavuse ja kogu soojusenergia määramisel keevitamise ajal. See määrab soojuse, mis on vajalik alusmaterjalide sulatamiseks ja keevissöödi moodustamiseks. Paksematele plaatidele on tavaliselt vaja suuremat laseri võimsust, et saavutada piisav keevisel sügavus, samas kui õhemaid materjale saab kaitsta liigse sulamise või läbiküpsemise eest madalama võimsuse seadetega.

Suurem võimsus: võimaldab saavutada suuremat sügavust, sobib paremini paksemate materjalide keevitamiseks. Kui aga õhukeste plaatide puhul on võimsus liiga kõrge, võib see põhjustada augu ebastabiilsust, pritsimist ja isegi läbiküpsemise vigu.

Vähendatud võimsuse tarbimine: sobib paremini õhematele plaatidele, tagades parema kontrolli ja takistades ülekuumenemist, mis võib põhjustada materjali deformatsiooni või sulamist.

Laseri võimsus tuleb hoolikalt valida materjali jämeduse alusel, et tagada korralik sulamine ja vältida vigu.

2. Lõimimiskiirus

Keerme kiirus viitab sellele, kui kiiresti laser liigub keevitusliite mööda. See mõjutab soojustarvet ühikulise pikkuse kohta ja on oluline tegur keevituskvaliteedi määramisel. Keerme kiiruse ja laserenergia vahel on otsene seos, kuna ühe suurendamine nõuab tavaliselt teise kohandamist soovitud keevitusjõudluse säilitamiseks.

Kõrgem keerme kiirus: Vähendab soojustarvet keevituse ühikulise pikkuse kohta, mis on kasulik õhukeste materjalide puhul ning aitab vältida ülekuumenemist ja deformatsiooni. Kui aga kiirus on antud võimsuse juures liiga kõrge, võib keermel puududa läbitungimine, mis viib nõrkade liidete või ebatäieliku sulandumiseni.

Vähendage keermekiirust: Suurendage soojustarvet, et sulatada rohkem ja tungida sügavamalt alusmaterjali sisse. See on eelis raskematele plaatidele, kuid võib põhjustada õhukeste materjalide ülekuumenemist või sulametalli liigset voolamist.

Parima keermekiiruse kasutamine on oluline soojustarbe tasakaalustamiseks ja levinud keevitusdefektide (nagu poorisus, pragunemine või deformatsioon) vältimiseks.

3. Materjali paksus

Keemismaterjali paksus mängib olulist rolli vajaliku võimsuse ja lubatud keevituskiiresuse määramisel. Paksemad plaadid vajavad täieliku läbitungimise saavutamiseks rohkem soojust, mis tähendab, et laser peab töötama kõrgema võimsusega ning võib olla vaja vähendada keevituskiiust, et materjalil oleks piisavalt aega soojus imenduda.

Paksemad plaadid: täieliku läbitungimise saavutamiseks on vaja rohkem energiat. Laser peab andma kõrgemat võimsust ja keevituskiiust tuleb vähendada, et materjali ülekanda piisavalt energiat.

Õhemad plaadid: vajatakse vähem energiat, seega saab laservõimsust vähendada ja keevituskiiust suurendada. Õhemad materjalid on soojusest tingitud deformatsioonile rohkem ohustatud, seetõttu on nende muutujate täpne reguleerimine kriitilise tähtsusega.

Jõu, kiiruse ja paksuse vaheline vastastikune mõju

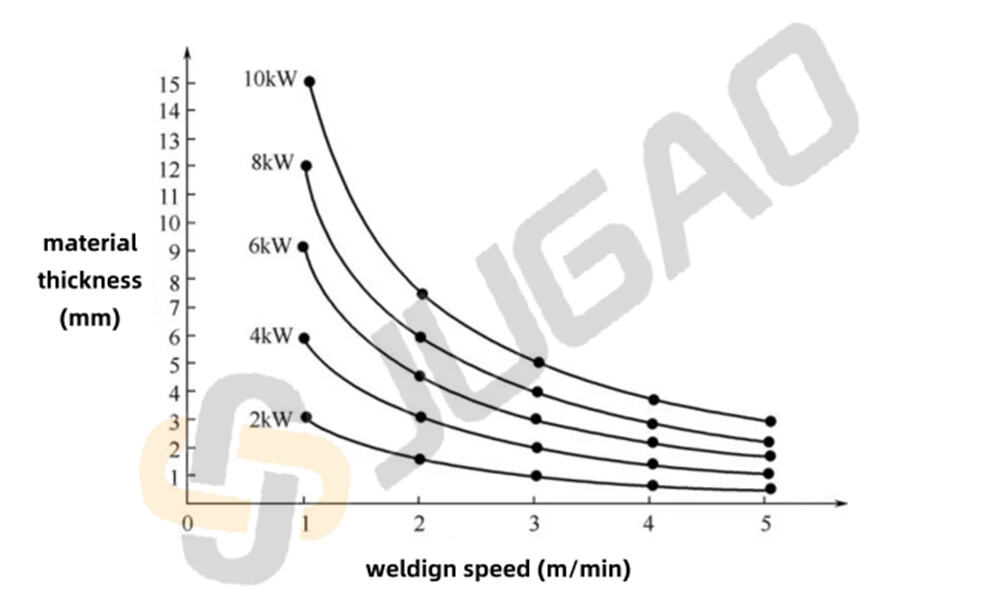

Laserkeevituse kiiruse, võimsuse ja lehe paksuse vahel on tasakaaluhoid. Iga materjali paksuse korral on olemas optimaalne laserenergia ja keevitamiskiiruse kombinatsioon, et tagada kõrge keevituskvaliteet, õige läbitungimis sügavus ja minimaalsed defektid.

Näiteks, kui keevitatakse pakseid teraslehti, võib laserenergia suurendamine ilma keevitamiskiirust kohandamata viia liiga suure soojusenergia sissetulekuni, mis põhjustab vigu nagu kergumine või liiga laiad keevisõmblused. Vastupidi, keevitamiskiiruse vähendamine ilma energiat suurendamata võib tekitada liiga sügavaid õmblusi, mis võib põhjustada materjali ülekuumenemise. Õhukeste materjalide puhul võib liiga suur võimsus koos aeglasema keevitamiskiirusega viia materjali liigsele sulamisele või lõhkemiseni.

Laserkeevituse kiiruse ja plaatide paksuse vaheline seos

Paksud plaadid nõuavad aeglasemat keevitamiskiirust

Kui laserkeevitatakse paksemaid plaate, siis materjal vajab rohkem soojusenergiat täieliku läbitungimise saavutamiseks ja piisava ühenduse tugevuse tagamiseks. Seetõttu on oluline vähendada keevitamiskiirust, et anda piisavalt aega laserkiirel soojuse ülekandmiseks materjali kogu paksuses. Kui keevitamiskiirus on liiga kiire, ei tungi laserenergia täielikult läbi, mis võib viia ebapiisava keeviskaudu sügavuseni, katkise keevisniidi moodustumiseni või piisava ühenduse tugevuse puudumiseni.

Paks plaat (>6 mm): Keevitamiskiirus peaks olema aeglane, et tagada laserenergia täielik läbitungimine plaadi kogu paksuses ning stabiilse ja kõrge tugevusega keevisniidi moodustumine.

Õhukesed plaadid saab keevitada kiiremini

Võrreldes paksemate plaatidega nõuavad õhemad lehtmetallid (alla 2 mm) vähem soojusenergiat, mis võimaldab laseril kergemini läbida terve paksuse. See võimaldab kiiremat keevitust, mis tõhusalt takistab ülekuumenemist või liigset sulamist, vältides seeläbi keevitusdeformatsiooni või läbiküpsemist. Lisaks võib kõrgem keevitussagedus oluliselt parandada üldist efektiivsust.

Õhuke plaat (<2 mm): keevitussagedus peaks olema kiire, et vähendada deformatsiooni, läbiküpsemist ja teisi keevitusdefekte, mida põhjustab materjali ülekuumenemine.

Laserenergia mõju keevitussagedusele ja plaatide paksusele

Laserenergia määrab keevitamisel sisestatava energiahulga. Kõrge võimsusega laserid annavad tugevama soojusväljundi, mistõttu sobivad need paremini paksemate materjalide keevitamiseks, samas kui madala võimsusega laserid on paremini sobivad õhukeste plaatide jaoks. Keevitussageduse valikul on oluline kooskõlastada laseri võimsus plaatide paksusega, et tagada piisav läbitungimine, vältides samas materjali ülekuumenemist.

Pakse plaatide kõrge võimsusega laserkeevitus

Paksude plaatide keevitamisel on vajalik kõrgem laser võimsus, et tagada piisav soojuse ülekanne materjali sisse, moodustades stabiilse sulamise kogu. Kombineerides madalama keevitamise kiirusega, saab laserenergiat materjali ühtlaselt kuumutada pikema aja jooksul, tagades sulamise sügavuse.

6 kW võimsusega keevitamine paksule plaatidele (10 mm): keevitamise kiirus on tavaliselt vahemikus 0,5–1,2 m/min.

Õhukeste plaatide madala võimsusega laserkeevitus

Õhukeste plaatide keevitamisel aitavad väiksem võimsus ja suurem kiirus vältida ülekuumenemist ja keevisõmbluse deformatsiooni. Tavaliselt saab 2–3 kW võimsuse korral töödelda plaatidest, mille paksus on alla 2 mm.

2 kW võimsusega keevitamine õhukestele plaatidele (1 mm): keevitamise kiirus on tavaliselt vahemikus 5–10 m/min.

Laserkeevitusmasina võimsuse ja kiiruse võrdlusalus

Allpool on toodud laserkeevitusmasina võimsuse ja keevitamise kiiruse võrdlus erinevate plaatide paksuste tingimustes:

| Materjali paksus (mm) | Laser võimsus (kW) | Keevitamise kiirus (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Õhuke plaat (1-2 mm): Madala võimsuse (2-3 kW) ja kõrge keevitussageduse (5-10 m/min) kombinatsioon on sobiv selle tüüpi keevituse jaoks, tagades kiire toimimise ilma liigse soojuse tekitamiseta.

Keskmise ja jäme plaat (4-6 mm): keskmine võimsus (4-6 kW), mis on kombineeritud keskmise keevitussagedusega (1-3 m/min), võib tagada sulamissügavuse ja vältida liialt soojaimpaktset tsooni.

Jämedad plaadid (>6 mm): Jämedate plaatide puhul tuleb kasutada suurt võimsust (8-10 kW) koos aeglasema keevitusega (0,5-1 m/min), et tagada piisav soojus tungib materjali ja moodustab kõrge tugevusega ühendi.

Laserkeevituse võimsuse, paksuse ja kiiruse tabel

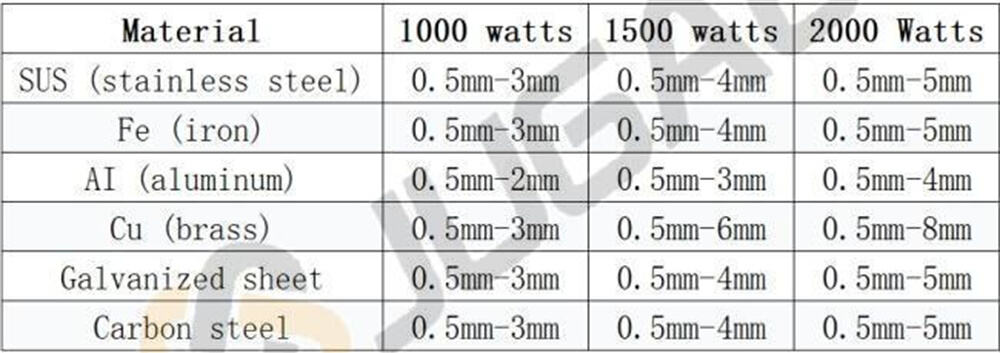

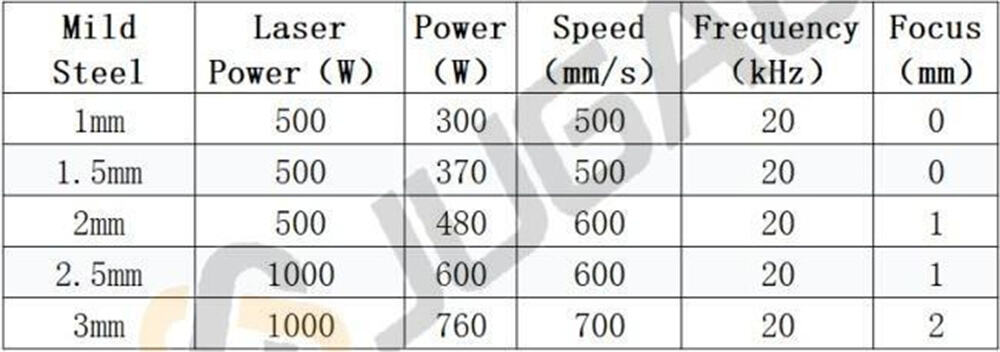

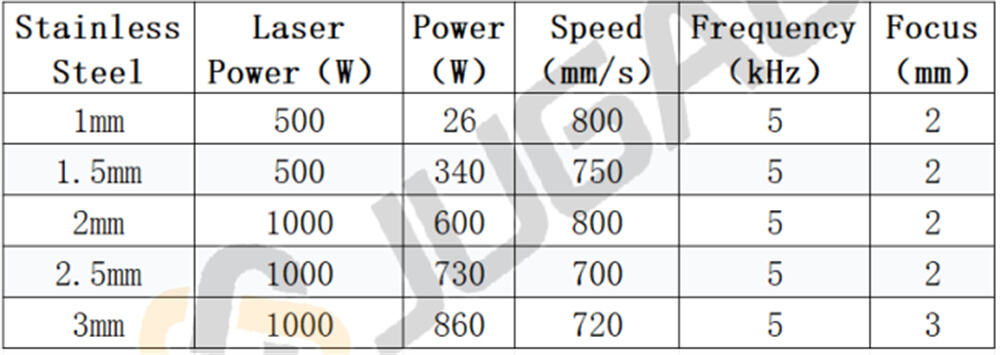

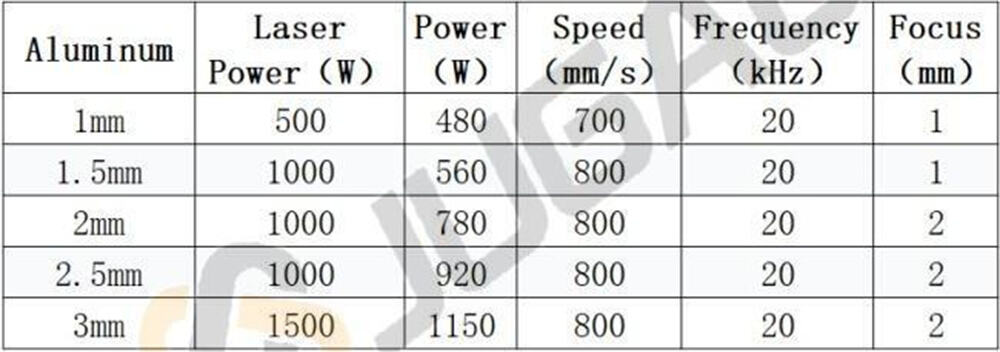

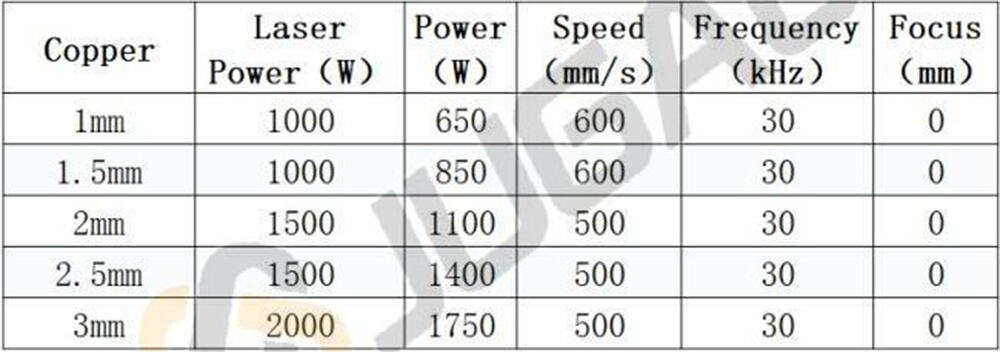

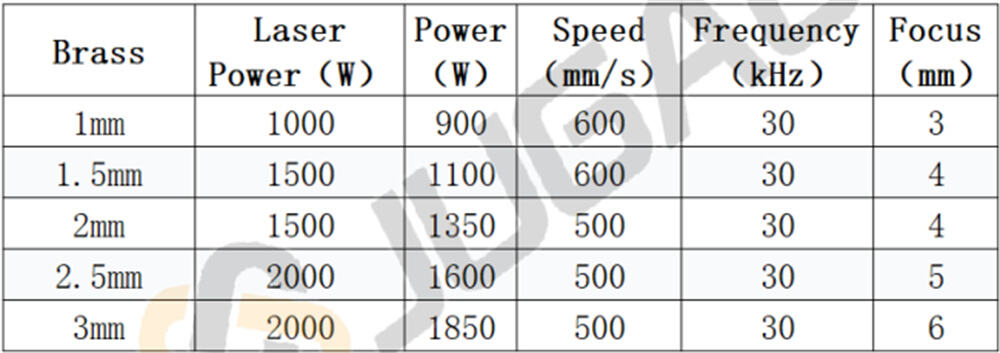

Laserkeevitus on täpsusliitmismeetod, mis pakub kiiret ja kvaliteetset keevitust erineva paksusega metallide jaoks. Laseri võimsuse, materjali paksuse ja keevitussageduse vaheline seos on oluline optimaalsete tulemuste saavutamiseks. See on põhjalik tabel, mis üksikasjalikult kirjeldab neid parameetreid levinud materjalide puhul.

Lihtne nael

Roosteeta teras

Alumiinium

Kupar

Kollane metall

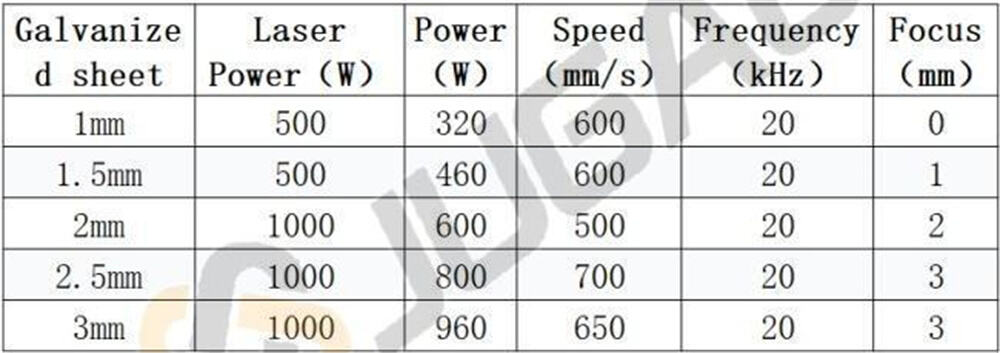

Tsingitud leht

Kohustuslik väljaandmine

Lühidalt öeldes nõuavad paksemad plaatid tavaliselt suuremat võimsust ja aeglasemat keevituskiiust, samas kui õhemad materjalid vajavad väiksemat võimsust ja kiiremat keevitust. See täpne tasakaal tagab energiakasutuse efektiivsuse ja üliväärtusliku keevituskvaliteedi. Nende vastastikuste seoste mõistmine võimaldab tootjatel optimeerida oma protsesside konkreetseteks rakendusteks, materjalideks ja paksusteks, mis viib tugevamate, usaldusväärsemate ja vähem vigadega keevitustulemusteni.