Tulevased arenguteed pressi laua tehnoloogilise innovatsiooni jaoks

Sisukord

Automaatikarevolutsioon: tootmise paradigma umandamine

○ Intelligentse toodetööliini integreerimine

○ Adaptiivsete juhtimissüsteemide läbimurded

Digitaalne ökosüsteem: tarkvaraga määratletud tootmine

○ Lõpust lõpuni digitaalne kahekesine tehnoloogia

○ Sümboolne industrialse IoT integreerimine

Roheline transformatsioon: jätkusuutlikud tootmispraktikad

○ Sulgev energiamahtmine haldussüsteem

○ Innovatsioonid keskkonnasobivuse disainis

Tehnoloogilise kokkupuutmise väljakujunemine: järgmise põlvkonna lahenduste väljaanne

Põhitehniline analüüs

Automaatikarevolutsioon: tootmise paradigma umandamine

Intelligentne tootmisjoone integreerimine

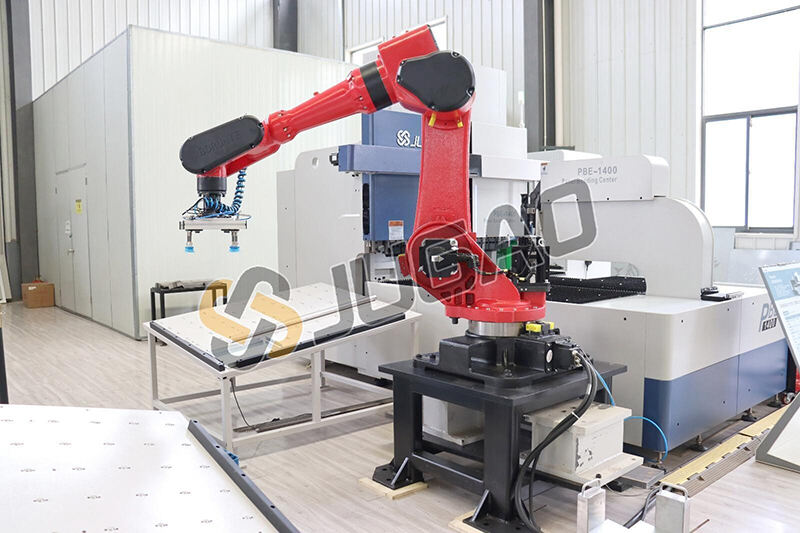

Modernne pressekaare automaatika on arenenud ühe masina uuendustest täielikule joone koostööni. Kuues telje koostöörobotite, AGV materjalitöötlemisega ja intelligentsete varude moodulite integreerimisega saavutavad tootjad töötamisväljastiku, mis ulatub algmaterjali laadimisest lõpptootja sorteerimiseni, ilma inimese sekkumiseta. Need süsteemid suurendavad tõhusust üle 40%, samal ajal kui visioonipositsioneerimistehte tagab kaarutuse korduvuse piires ±0,05 mm, märksa vähendades kvaliteedikandade sagedust käe töötlemise tõttu.

Läbimurded adaptsioonisüsteemides

Süsteemid, mis on juhatud sügavate õppemete meetoditega, muutuvad tööstuse standarditeks. Reaalajas andmete kogumise abil rõhkujaotest, laserkaugusesest ja teistest mitmesugustest allikatest optimiseerivad need süsteemid nurga kompensatsioonialgoritme dünaamiliselt. Näiteks töötlemisel kõrge tugevusega teraaga oluliste springback-efektide korral võtab süsteem automaatselt seadistada vormi avamisi, parandades kompensatsiooni täpsust ±0,3° (tradiitsioonilised empiirilised väärtused) kuni ±0,1°. See isearendlev loogika võimaldab seadmel vastu võtta üha keerulisemaid mitmekesisemate materjalide töötlemise nõudeid.

Digitaalne ökosüsteem: tarkvaraga määratletud tootmine

Alates-alates digitaalne kahekesi tehnoloogia

CAD/CAM tarkvara sügava integreerimine füüsikaseadmetega on viinud digitaalsete kemba platvormide arenguni. Insenerid saavad teostada täisprotsessi valideerimisi – alates 3D modelleerimisest ja protsessisimuleerimisest kuni jõhkrutzanalüüsimiseni – virtuaalsetes keskkondades, et ennustada plaadimetallide muutumist bükkaamisel. Erinevatest juhtumitest ilmneb, et see tehnoloogia vähendas katsevormindus tsükleid ühe autoteoste tootja puhul 15 päevast 72 tunniks ning materjalihete määr vähenes 22%-lise võrra.

Tööstuse IoT sügav integratsioon

5G ja äärearhitektuuriga toetatud kaugjärelevalve süsteemid saavutavad millisekunditase reageerimisaega. Vibraatsiooananüüsi sensorite ja hidrauliolive oleku jälgimismoodulite kasutamise abil võivad seadmed ennustada kriitiliste komponendite (nt servomootori telgede) nurinemist 14 päeva ette. Lisaks täidavad blokhiiripõhised protsessandmete sertifitseerimissüsteemid lennufarmatootmise valdkonnas piisavalt rangeid jälgitavuse nõudeid.

Roheline transformatsioon: jätkusuutlikud tootmispraktikad

Suletud energiajuhtimissüsteemid

Järgmise põlvkonna elektrilised servopressid kasutavad kahepoolselt invertertehnoloogiat, et tagasi võtta煞車energia ja edastada see veebile, mida võrreldes traditsiooniliste hüdrauliliste mudelitega, vähendab energiakasutust 65%-ni. Eksperimentaalsed andmed näitavad, et hübriidsüsteemid süperkapatsiitoritega taastavad pideva töötamise ajal 2mm roosteta terase plaatide töötlemisel 32% inertsest energiast ning saavutavad igal masinil aastas 8,6 tooni süsinikdioksiidi vähendamise.

Innovatsioonides keskkonnasoonliku disaini valdkonnas

Madalam-äärmis Hüdraulikasüsteemid, mis vastavad ISO 50001 standarditele, kasutavad muutuvaid pompe ja akumulaatorite sünkroonimist, et vähendada tühja käigu mürarut 85dB(A)-st 72dB(A)-ni. Samal ajal vähendab mineráolõhidest biopõhiste hüdraulikvööde kasutamine VOC heited seadmete eluaja jooksul 46%, vastates EL EcoDesign 2025 regulatsioonidele.

Tehnoloogilise kokkupuutmise väljakujunemine: järgmise põlvkonna lahenduste väljaanne

Elektro-hüdraulilised hübriidsüsteemid murvavad traditsioonilisi piire: hüdraulikasüsteemid võimaldavad kiiret toimetamist rohkete ajal, samas kui elektriline servirežiim tagab täpsuse lõpetamisel, saavutades tööstuses eeskujuks oleva energiatõhususe suhte 1:0,78. Lisaks on kvant-arvutusel põhinevate protsessi optimeerimisalgoritmide prognoositud, et need lühendavad keeruliste kaarede bensi programmimise aega minutiteks juba 2025. aastaks.

Põhitehniline analüüs

| Tehniline mõõde | Innovatiivne väärtus |

| Automaatisatsioon | Võimaldab 24/7 pidevat tootmist, vähendab tööjõukulusid 57% ja tõstb OEE (Tervikliku Tootmise Tõhusus) 89%-ni |

| Dijitaliseerumine | Lühendab tootearenduscykleid 40%; protsesside andmebaasid suurendavad uute töötajate treeningu tõhusust 300%-ni |

| Jätkusuutlikkus | Vähendab kogu energiakasutust 52%, süsiniku jalatsi 38% ja vastavusmaksusid 65% |

Kohustuslik väljaandmine

Uurimisaine vool pressidehõbe tehnoloogias edeneb kolme telje mööda: intelligentsus, digitaliseerimine ja säästlikkus. Järgmises viie aasta jooksul võivad kognitiivsed pressidhõbedad, mis omavad iseendiagnostika võimeid, pilvepõhised koostöötootmise platvormid ning nullkarboni hydrogenipanuse lahendused muuta kaasaegseid metallimuotojate konkurentsikulgu. Tootjate jaoks on need trendid kriitilised mitte ainult konkurentsivõime tugevdamiseks, vaid ka oluline tee teel Teadmisteperekonna 4.0 transformatsioonini.