Diagnóstico y resolución rápidos de fallos de alarma en la serie ET

¿Tiene problemas con las alarmas en su máquina de doblado servoeléctrica totalmente eléctrica de la serie ET? Ha llegado al lugar indicado. Este artículo ofrece una guía detallada sobre cómo solucionar rápidamente los problemas de alarma de la serie ET, garantizando operaciones de producción fluidas y eficientes. Aunque las alarmas de la serie ET son frecuentes, con el enfoque adecuado puede resolverlas rápidamente y restablecer el rendimiento óptimo de su equipo. Ya sea que sea nuevo en este sistema o busque optimizar su proceso de solución de problemas, esta guía le proporcionará los pasos clave para abordar de forma efectiva diversos tipos de alarmas.

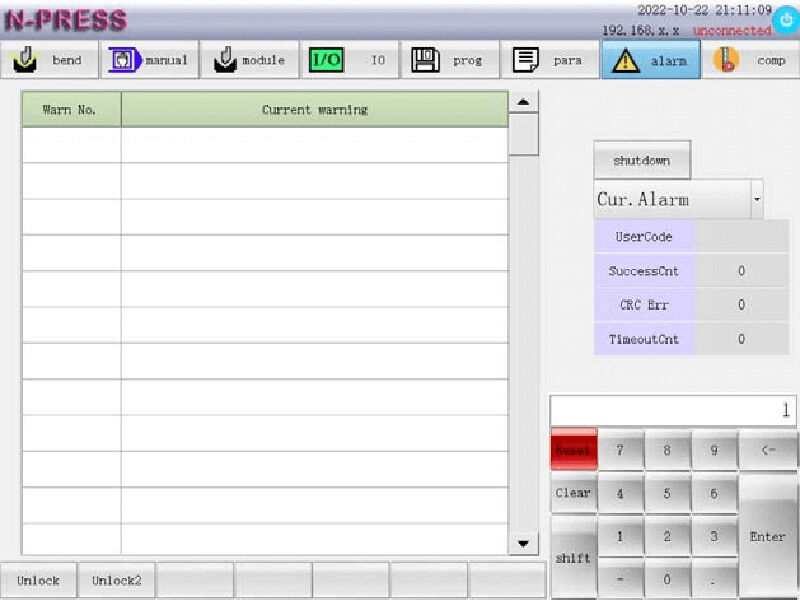

Paso 1: Acceso a la interfaz de alarmas de la serie ET

Haga clic en la tecla de función «alarma» para acceder a la interfaz y ver todos los detalles de las alarmas de la serie ET. Esta interfaz ofrece una visualización completa de las alarmas actuales, los registros de alarmas y otras estadísticas clave, como el número de comunicaciones exitosas, los errores de verificación y los tiempos de espera agotados.

Analizar registros de alarmas

Comprenda la frecuencia y el tipo de alarmas que ocurren revisando los registros anteriores. Preste especial atención al número de errores de verificación de alarmas de la serie ET y a los problemas de tiempo de espera agotado, ya que estos indican problemas de comunicación subyacentes con el módulo de E/S.

Comunicaciones exitosas: refleja el número de comunicaciones exitosas entre el sistema y el módulo de E/S, lo que indica el estado general de la comunicación del sistema.

Errores de verificación: muestra el número de errores de verificación en la comunicación de datos entre el sistema y el módulo de E/S. Un número elevado de errores podría indicar problemas de integridad de los datos que requieren atención inmediata.

Tiempos de espera agotados: Muestra el número de errores de conexión de comunicación entre el sistema y el módulo de E/S, lo que indica posibles interrupciones en la transferencia de datos que podrían afectar el funcionamiento de la máquina.

Paso 2: Interpretación del estado de alarma de la serie ET

Para gestionar eficazmente la alarma de la serie ET, primero revise la información de alarma para identificar los códigos de error (ERRxxx) y de advertencia (ALMxxx). Las alarmas más recientes aparecen como «Alarma actual». Siga las instrucciones para resolver los problemas y pulse la tecla de reinicio para borrar la alarma, restableciendo así el funcionamiento normal del sistema.

Si se produce un fallo en el sistema CNC, se mostrarán hasta cinco alarmas actuales. Registre el código de advertencia y lleve a cabo la acción recomendada, o bien póngase en contacto con personal técnico especializado si fuera necesario.

Al seguir estos pasos, podrá diagnosticar y solucionar rápidamente las alarmas de la serie ET, reduciendo el tiempo de inactividad y mejorando la productividad.

Paso 3: Resolución de los problemas de alarma de la serie ET

Alarma de la serie ET — Código de error

ERR001: Alarma de cortina de luz de seguridad

Causa: Cuando el eje Y se desplaza hacia abajo, el cuerpo humano u otros objetos entran en el área de la cortina de luz.

Solución: Verifique si hay alguien en el área de la cortina de luz o si la rejilla de seguridad está funcionando incorrectamente.

ERR002: Desviación de posición de los ejes Y1 e Y2

(La alarma se mostrará cuando se genere en modo manual, y también se mostrará la alarma cuando se genere durante el doblado.)

Causa: La desviación del valor de coordenada absoluto de los ejes Y1 e Y2 supera el valor máximo de desviación configurado para el eje Y.

Solución: En primer lugar, compruebe si el error de posición de los ejes Y1 e Y2 está fuera de tolerancia. A continuación, verifique si el codificador lineal funciona correctamente o si está defectuoso. Por último, examine si existe una falla en la transmisión mecánica y si el valor permitido de desviación de posición para los parámetros del sistema Y1 e Y2 está configurado demasiado bajo.

ERR003: Alarma cuando la presión supera el valor máximo admisible de la máquina-herramienta

Causa: Molde o material seleccionados incorrectamente.

Tratamiento:

1. Verificar la selección del molde y del material:

Asegúrese de que el molde y el material se hayan seleccionado correctamente.

2. Comprobar la presión de doblado:

Examine si la presión de doblado en el programa, la síntesis y la interfaz de programación es demasiado alta.

3. Evaluación de la presión:

Si la presión mostrada supera el límite permitido de la máquina-herramienta:

Reemplace el molde o el material.

Si la presión mostrada está dentro del rango permisible:

Verifique la configuración correcta de las alturas del troquel superior e inferior.

ERR004: Alarma cuando la presión supera el valor admisible del molde

Causa: Molde o material seleccionados incorrectamente.

Tratamiento:

1. Compruebe si el molde y el material se han seleccionado correctamente.

2. Verifique si la presión de doblado en el programa, la síntesis y la interfaz de programación es demasiado elevada.

Si la presión mostrada supera la presión admisible del molde, sustituya el molde o el material.

Si la presión mostrada se encuentra dentro del rango admisible del molde, asegúrese de que las alturas del molde superior e inferior estén configuradas correctamente.

ERR005: Se ha superado el límite de presión para doblado

Causa: Molde o material seleccionados incorrectamente.

Tratamiento:

1. Compruebe si el molde y el material se han seleccionado correctamente.

2. Verifique si la presión de doblado en el programa, la síntesis y la interfaz de programación es demasiado elevada.

3. Si la presión mostrada supera la presión admisible del molde, sustituya el molde o el material.

4. Si la presión mostrada se encuentra dentro del rango admisible del molde, asegúrese de que las alturas del molde superior e inferior estén configuradas correctamente.

ERR006: Tiempo de espera agotado en la comunicación de detección de presión

Causa: Tiempo de espera agotado en la comunicación entre el sistema y la tarjeta de E/S.

Solución: Asegúrese de que la configuración del tipo de tarjeta de E/S sea correcta y de que las conexiones de la línea de comunicación RS-485 sean adecuadas.

ERR007: Fallo en el canal de detección de presión

Causa: El valor analógico es demasiado bajo.

Solución: Confirme que las conexiones de la línea de señal analógica sean correctas.

ERR008-ERR12: Límite máximo positivo del eje X-Z2

(La alarma se activará durante el doblado; la alarma se activará también en modo manual)

Causa: El interruptor de límite positivo de cada eje se ha activado durante el doblado.

Tratamiento:

1. Compruebe si cada eje ha entrado en la zona del interruptor de límite positivo.

2. Verifique si el interruptor de límite positivo de cada eje presenta un mal funcionamiento.

3. Utilice la interfaz de control manual para desplazar cada eje fuera de la zona del interruptor de límite.

ERR013-ERR017: El eje X-Z1 supera el límite máximo negativo

(Se activará una alarma durante la curvatura y la búsqueda del punto cero; se activará una alarma cuando se active el modo manual)

Causa: el final de carrera negativo de cada eje se ha activado durante la curvatura.

Tratamiento:

1. Mueva cada eje desde la interfaz de control manual para salir de la zona del final de carrera.

2. Verifique si cada eje ha entrado en la zona del final de carrera negativo.

3. Verifique si el final de carrera negativo de cada eje está defectuoso.

ERR018-ERR022: Superación del límite blando positivo en los ejes X-Z2

Causa: la coordenada máquina de cada eje supera la posición del límite blando positivo establecida en el parámetro del sistema.

Solución: verifique si la posición del límite blando positivo configurada para cada eje en los parámetros del sistema es adecuada.

ERR023-ERR027: Superación del límite blando negativo en los ejes X-Z1

Causa: la coordenada máquina de cada eje supera la posición del límite blando negativo establecida en el parámetro del sistema.

Tratamiento: Compruebe si la posición del límite suave negativo de cada eje, establecida mediante el parámetro del sistema, es adecuada.

ERR028: Alarma de caducidad de la máquina-herramienta

Causa: La máquina-herramienta ha caducado.

Tratamiento: Póngase en contacto con el proveedor.

ERR029-ERR034: Alarma del accionamiento servo de cada eje

Causa: El accionamiento servo del eje correspondiente ha emitido una alarma o la conexión del accionamiento servo ha fallado.

Tratamiento: Compruebe la causa de la alarma del accionamiento servo o verifique el cable de conexión entre el sistema y el accionamiento servo.

ERR035-ERR040: Alarma del codificador de cada eje

Causa: La señal del codificador del eje correspondiente es incorrecta.

Tratamiento: Compruebe la conexión de los cables relacionados con la señal del codificador entre el sistema y el accionamiento servo.

ERR041-ERR046: Alarma anormal del servo en modo sin movimiento de cada eje

Causa: Cuando el eje correspondiente no recibe la orden de movimiento, detecta que las coordenadas de retroalimentación son anormales.

Solución: Compruebe el cable de conexión del codificador.

ERR047-ERR052: Alarma anormal del servo en modo de movimiento de cada eje

Causa: Alarma de seguimiento de posición de cada eje.

Solución: Compruebe si el valor permitido de error de seguimiento de posición se ha establecido demasiado pequeño.

ERR053: Alarma de fallo de alimentación

Causa: Se ha detectado que la tensión de la fuente de alimentación del sistema es demasiado baja.

Solución: Compruebe si la fuente de alimentación es normal.

ERR054: Alarma del sistema

Causa: Excepción interna del sistema.

Tratamiento: Póngase en contacto con el proveedor.

ERR055: Alarma de parada de emergencia

Causa: Se ha detectado que se ha pulsado la tecla de parada de emergencia.

Solución: Compruebe si la tecla de parada de emergencia está pulsada.

ERR056: En límite de par

Causa: Se ha superado el par máximo del motor.

Solución: Compruebe si la velocidad o la aceleración del eje Y están configuradas demasiado altas.

ERR057: La distancia entre Z1 y Z2 es demasiado pequeña

Causa: El eje Z del movimiento de control manual en modo de control manual supera la distancia de seguridad definida por el parámetro del sistema 603: z1z2.

Solución: Compruebe si los parámetros establecidos en los parámetros del sistema son adecuados.

ERR059: Advertencia de vencimiento

Causa: El tiempo útil del sistema es inferior a 2 días.

Solución: Póngase en contacto con el proveedor.

ERR060: La marcha trasera 2 supera el límite blando negativo

Causa: Al utilizar la marcha trasera 2, la coordenada de la máquina en el eje X supera la posición del límite blando negativo en el eje X establecida por el parámetro del sistema.

Solución: Compruebe si la marcha trasera está seleccionada de forma adecuada.

ERR061: Alarma de puerta de seguridad

Causa: La puerta de seguridad se abrió durante el uso.

Solución: Compruebe si la puerta de seguridad está cerrada.

ERR062: Alarma de aire acondicionado

Causa: Fallo del aire acondicionado.

Tratamiento: Comprobar el aire acondicionado.

ERR063: Tiempo de espera agotado para la compensación de desviación

Causa: La compensación de desviación no puede completarse durante un tiempo prolongado.

Tratamiento: Comprobar si la precisión de la compensación de desviación está configurada demasiado baja.

ERR064: Error en la dirección de la compensación de desviación

Causa: Error en el sentido de giro del motor de compensación de desviación.

Tratamiento: Comprobar si la conexión del cableado del motor de compensación de desviación es correcta.

ERR065: Alarma de parada de emergencia 1

Causa: La señal de entrada de la alarma de parada de emergencia 1 es válida.

Tratamiento: Compruebe la señal de entrada de la alarma de parada de emergencia 1.

Alarma de la serie ET - Código de alarma

ALM001-ALM006: Fallo en la búsqueda del origen del eje X-Z2

Causa: El sistema no detecta la señal de origen del eje correspondiente durante la búsqueda, o bien las coordenadas de origen del eje correspondiente están configuradas incorrectamente.

Tratamiento: Compruebe si la distancia de búsqueda de la tercera sección del eje correspondiente, establecida en los parámetros del sistema, es inferior a un paso. Asimismo, verifique las coordenadas de origen del eje correspondiente.

ALM007-ALM011: Límite máximo positivo del eje X-Z2

Causa: El interruptor de límite positivo del eje correspondiente se activa en modo manual.

Tratamiento: Compruebe si el eje correspondiente ha entrado en la zona del interruptor de límite positivo o si dicho interruptor presenta una avería. Desplace el eje correspondiente mediante la interfaz de control manual para salir de la zona del interruptor de límite.

ALM012-ALM016: Límite máximo negativo del eje X-Z1

Causa: El interruptor de límite negativo del eje correspondiente se activa en modo manual.

Tratamiento: Compruebe si el eje correspondiente entra en la zona del interruptor de fin de carrera negativo o si falla el interruptor de fin de carrera negativo del eje. Mueva el eje correspondiente en la interfaz de control manual para salir de la zona del interruptor de fin de carrera.

ALM017-ALM021 Límite suave superpositivo de los ejes X-Z2

Causa: Se ha activado el límite suave positivo del eje correspondiente en modo manual.

Tratamiento: Mueva el eje correspondiente en la interfaz de control manual para salir del límite suave y compruebe si la configuración del límite suave en los parámetros del sistema es adecuada.

ALM022-ALM026 Límite suave excesivamente negativo de los ejes X-Z1

Causa: Se ha activado el límite suave negativo del eje correspondiente en modo manual.

Tratamiento: Mueva el eje correspondiente en la interfaz de control manual para salir del límite suave y compruebe si la configuración del límite suave en los parámetros del sistema es adecuada.

ALM027 Desviación de posición de los ejes Y1 e Y2 que supera el límite

Causa: La desviación del valor de coordenada absoluta de los ejes Y1 e Y2 supera el valor máximo de desviación configurado para el eje Y en modo manual.

Tratamiento: Compruebe si el error de posición de los ejes Y1 e Y2 supera la tolerancia; verifique si el codificador lineal es inválido; examine la transmisión mecánica para detectar fallos. Desplace los ejes Y1 e Y2 en una dirección que reduzca la desviación de posición axial.

ALM028-ALM033 Desviación de la posición cero de los ejes X-Z2 supera el límite

Causa: En el modo de punto de referencia, el valor de coordenadas de la máquina del eje correspondiente tras la búsqueda del origen difiere significativamente del valor registrado en los parámetros del sistema 260-263, 608-609.

Tratamiento: Compruebe si los parámetros del sistema 260-263, 608-609 están configurados correctamente.

ALM035 Advertencia de la bomba de lubricación

Causa: La presión de salida de la bomba de lubricación es insuficiente.

Tratamiento: Compruebe si la grasa lubricante se ha agotado. En caso afirmativo, añada grasa lubricante litio-base de presión extrema grado No. 00. Si no es así, verifique si la bomba de lubricación funciona correctamente, si hay fugas en la tubería de lubricación y si la línea de señal de la bomba de lubricación está conectada correctamente.

ALM035 Herramienta no sujeta

Causa: No se detecta la señal de sujeción del portaherramientas hidráulico.

Solución: Compruebe si la conexión del cableado de la señal de sujeción del portaherramientas hidráulico es correcta.

ALM036 Distancia ZLZ2 demasiado pequeña

Causa: El eje Z en modo de control manual supera la distancia de seguridad definida en el parámetro del sistema 603: z1z2.

Solución: Compruebe si los parámetros establecidos en los parámetros del sistema son adecuados.

ALM037 Advertencia de cortina de luz de seguridad

Causa: Se detecta que la señal de la cortina de luz es válida.

Solución: Compruebe si la cortina de luz está obstruida.

ALM038 Advertencia de vencimiento

Causa: El tiempo útil del sistema es inferior a 2 días.

Solución: Póngase en contacto con el proveedor.

ALM039 Límite positivo de compensación de desviación

Causa: El mecanismo de compensación de desviación ha superado el límite positivo.

Tratamiento: Compruebe la dirección de movimiento del mecanismo de compensación de desviación y si la conexión de la señal de límite es correcta.

ALM040 Límite negativo de compensación de desviación

Causa: El mecanismo de compensación de desviación ha superado el límite negativo.

Tratamiento: Compruebe la dirección de movimiento del mecanismo de compensación de desviación y si la conexión de la señal de límite es correcta.

ALM041 Compensación de desviación

Causa: Advertencia relacionada con la compensación de desviación.

Tratamiento: Compruebe si la configuración de precisión de la compensación de desviación es demasiado pequeña.

ALM042 Inclinación del eje Y

Causa: La señal de entrada de inclinación del eje Y está activa.

Tratamiento: Compruebe si Y1 e Y2 son paralelos y si la configuración del origen es correcta.

Conclusión

En resumen, la clave para solucionar rápidamente las alarmas de los moldes de la serie ET radica en dominar los pasos fundamentales para identificar y resolver eficazmente los fallos comunes. Al seguir los procedimientos descritos en este artículo —como verificar las conexiones de cableado, calibrar los parámetros del sistema y realizar mantenimiento rutinario— podrá minimizar el tiempo de inactividad y garantizar la eficiencia productiva.

Para obtener más asistencia o información técnica detallada, no dude en contactar a nuestro equipo de soporte técnico, JUGAO CNC MACHINE. Estamos listos para brindarle asesoramiento profesional y recursos adicionales que le ayuden a utilizar nuestros productos de forma más eficiente. También puede consultar nuestros otros documentos técnicos para obtener más información sobre el mantenimiento de máquinas dobladoras y la optimización del rendimiento.