Velocidad de soldadura láser, potencia del láser y espesor del material

La relación entre la velocidad de soldadura láser, la potencia y el espesor del material es crucial para determinar la calidad y eficiencia de los procesos de soldadura. Estos tres factores (velocidad de soldadura, potencia del láser y espesor del material) son interdependientes y deben optimizarse para lograr soldaduras fuertes y libres de defectos. Comprender cómo interactúan es fundamental para industrias como la automotriz, aeroespacial y manufacturera, donde la precisión y la integridad del material son fundamentales.

Introducción básica de la máquina de soldadura láser

La máquina de soldadura por láser utiliza un pulso láser de alta energía para calentar localmente el material en un área pequeña, y mediante conducción térmica se logra la fusión del material, alcanzando así la soldadura. Su principio de funcionamiento comprende principalmente los siguientes aspectos:

Enfoque óptico: La máquina de soldadura por láser emplea el haz láser producido por el láser, que a través de lentes o espejos y otros componentes ópticos, enfoca la energía láser en el punto de soldadura.

Conducción de calor: Cuando el haz láser incide sobre la superficie de la pieza de trabajo, la energía láser es absorbida y convertida en energía térmica. Esta energía térmica se transfiere gradualmente a lo largo de la parte metálica conductora de la junta de soldadura mediante conducción térmica, elevando su temperatura.

Fusión y mezcla: Cuando la superficie del metal se expone a una temperatura suficientemente alta, el metal comienza a fundirse y forma una piscina fundida. Bajo la acción del haz láser, la piscina fundida se extiende y mezcla rápidamente, logrando así la conexión de la junta metálica.

Enfriamiento y solidificación: Después de que se detiene el haz láser, la piscina fundida se enfría gradualmente y forma una junta soldada durante el proceso de solidificación. Durante este proceso, las moléculas metálicas se reorganizan y cristalizan para formar una conexión soldada fuerte.

Ventajas de la Máquina de Soldadura Láser

Alta precisión: puede lograr una precisión de soldadura a nivel de micrones, especialmente adecuada para los requisitos de soldadura de estructuras miniatura y complejas.

Alta velocidad: especialmente en el modo de soldadura por fusión profunda, debido a la concentración de la energía láser, la piscina es pequeña y profunda, lo que resulta en una alta velocidad de soldadura y una elevada eficiencia productiva.

Poca deformación: en comparación con los métodos tradicionales de soldadura, la soldadura láser tiene una menor entrada de calor y menos influencia sobre el material circundante, lo que favorece la reducción de la deformación tras la soldadura.

Zona afectada térmicamente reducida: puede reducir el daño térmico a los materiales circundantes y mejorar la calidad de las uniones soldadas.

Potencia de soldadura láser, velocidad y espesor del material

1. Fuente de alimentación para soldadura láser

La potencia del láser es el factor decisivo para determinar la profundidad de penetración de la soldadura y la energía total aplicada durante el proceso. Determina el calor necesario para fundir los materiales base y formar una piscina de soldadura. Para placas más gruesas, normalmente se requiere una mayor potencia láser para lograr una profundidad de penetración suficiente, mientras que los materiales más delgados pueden protegerse contra fusión excesiva o perforación con ajustes de potencia más bajos.

Potencia más alta: puede lograr una mayor penetración, adecuada para soldar materiales más gruesos. Sin embargo, si la potencia en la chapa delgada es demasiado alta, provocará inestabilidad del orificio, salpicaduras e incluso defectos por quemado.

Consumo reducido de potencia: más adecuado para placas más delgadas, proporcionando un mejor control y evitando el sobrecalentamiento que pueda causar deformación o fusión del material.

La potencia del láser debe seleccionarse cuidadosamente según el espesor del material para garantizar una fusión adecuada y ausencia de defectos.

2. Velocidad de soldadura

La velocidad de soldadura se refiere a la rapidez con que un láser se desplaza a lo largo de una junta soldada. Afecta la entrada de calor por unidad de longitud y es un factor clave para determinar la calidad de la soldadura. Existe una relación directa entre la velocidad de soldadura y la potencia del láser, ya que aumentar uno normalmente requiere ajustar el otro para mantener el rendimiento deseado de la soldadura.

Velocidad de soldadura más alta: Reduce la entrada de calor por unidad de longitud de soldadura, lo cual es beneficioso para materiales delgados y evita el sobrecalentamiento y la deformación. Sin embargo, si la velocidad es demasiado alta para una potencia dada, la soldadura puede carecer de penetración, resultando en juntas débiles o fusión incompleta.

Reducir la velocidad de soldadura: Aumenta la entrada de calor para fundir más y penetrar más profundamente en el sustrato. Esto es ventajoso para placas más gruesas, pero puede causar sobrecalentamiento de materiales delgados o flujo excesivo del metal fundido.

Utilizar la mejor velocidad de soldadura es fundamental para equilibrar la entrada de calor y evitar defectos comunes en la soldadura (como porosidad, grietas o deformación).

3. Espesor del material

El grosor de los materiales de soldadura desempeña un papel crucial para determinar la potencia requerida y las velocidades de soldadura permitidas. Las placas más gruesas requieren más calor para lograr la penetración completa, lo que significa que el láser debe operar a niveles de potencia más altos y puede necesitar reducir la velocidad de soldadura para permitir tiempo suficiente para la absorción del calor. Por el contrario, las placas más delgadas demandan menos potencia y mayores velocidades para evitar una entrada excesiva de calor que podría provocar fusión o perforación.

Placas más gruesas: Se requiere más energía para lograr la penetración completa. El láser debe proporcionar mayor potencia y la velocidad de soldadura debe ser más lenta para transferir suficiente energía al material.

Placas más delgadas: Se requiere menos energía, por lo que la potencia del láser puede reducirse y la velocidad de soldadura aumentarse. Los materiales delgados son más propensos a la deformación relacionada con el calor, por lo que el control preciso de estas variables es fundamental.

La interacción entre fuerza, velocidad y grosor

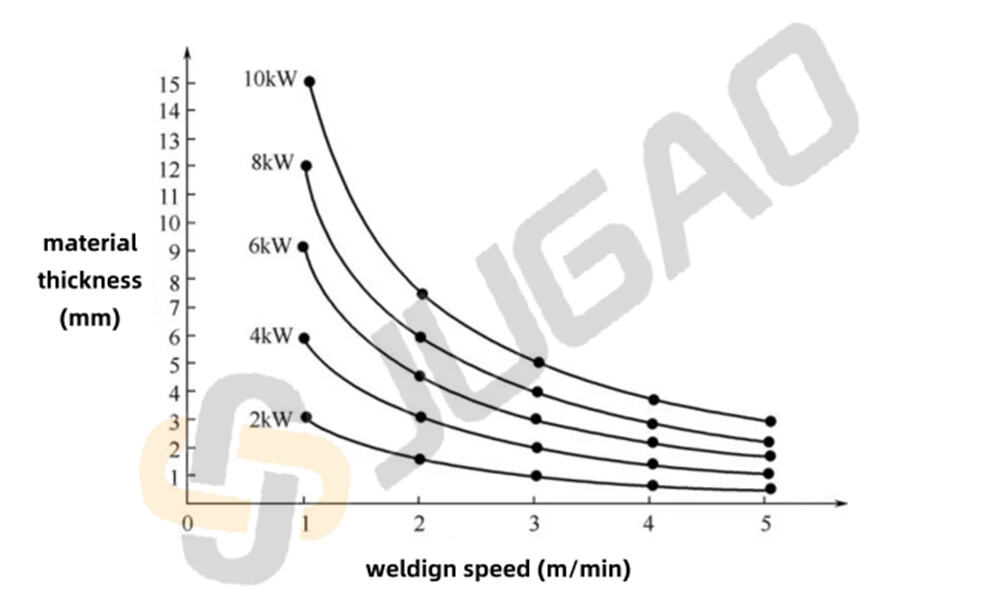

La relación entre la velocidad de soldadura láser, la potencia y el espesor de la chapa es un equilibrio delicado. Para cada espesor de material, existe una combinación óptima de potencia láser y velocidad de soldadura para garantizar una alta calidad de soldadura, profundidad de penetración correcta y mínimos defectos.

Por ejemplo, al soldar placas de acero gruesas, aumentar la potencia del láser sin ajustar la velocidad de soldadura puede provocar una entrada excesiva de calor, lo que lleva a defectos como deformaciones o cordones de soldadura demasiado anchos. Por el contrario, reducir la velocidad de soldadura sin aumentar la potencia podría hacer que las soldaduras sean demasiado profundas, posiblemente causando sobrecalentamiento del material. Para materiales delgados, una potencia excesiva combinada con una velocidad lenta de soldadura podría provocar fusión excesiva o perforación del material.

Relación entre la velocidad de soldadura láser y el espesor de la placa

Las placas gruesas requieren una velocidad de soldadura más lenta

Cuando se suelda con láser placas más gruesas, el material requiere más calor para lograr una penetración completa y garantizar una resistencia adecuada de la unión. Por lo tanto, es fundamental reducir la velocidad de soldadura para permitir suficiente tiempo a que el haz láser transfiera el calor a través de todo el espesor del material. Si la velocidad de soldadura es demasiado rápida, la energía del láser no penetrará completamente, lo que puede resultar en una profundidad de penetración insuficiente, soldaduras discontinuas o una resistencia inadecuada de la unión.

Placa gruesa (>6 mm): La velocidad de soldadura debe ser lenta para asegurar que la energía del láser pueda penetrar completamente todo el espesor de la placa y formar una soldadura estable y de alta resistencia.

Las placas delgadas pueden soldarse más rápido

En comparación con placas gruesas, los materiales de chapa delgada (menos de 2 mm) requieren menos calor, lo que permite a los láseres penetrar más fácilmente toda la espesor. Esto posibilita velocidades de soldadura más rápidas que evitan eficazmente el sobrecalentamiento o la fusión excesiva, evitando así la deformación por soldadura o perforaciones. Además, velocidades de soldadura más altas pueden mejorar significativamente la eficiencia general.

Placa delgada (<2 mm): la velocidad de soldadura debe ser rápida para reducir la deformación, perforaciones y otros defectos de soldadura causados por el sobrecalentamiento del material.

Efecto de la potencia del láser en la velocidad de soldadura y el espesor de la placa

La potencia del láser determina la entrada de energía durante la soldadura. Los láseres de alta potencia proporcionan una mayor salida térmica, lo que los hace ideales para soldar materiales más gruesos, mientras que los láseres de baja potencia son más adecuados para placas delgadas. Al seleccionar la velocidad de soldadura, es fundamental ajustar la potencia del láser al espesor de la placa para garantizar una penetración adecuada sin provocar el sobrecalentamiento del material.

Soldadura con láser de alta potencia en placas gruesas

Al soldar placas más gruesas, se requiere una mayor potencia láser para garantizar una transferencia de calor suficiente al material y formar una piscina fundida estable. Combinado con una velocidad de soldadura más baja, la energía láser puede calentar el material uniformemente durante un período más largo de tiempo para asegurar la profundidad de fusión.

soldadura con potencia de 6 kW en placa gruesa (10 mm): la velocidad de soldadura generalmente está entre 0,5 y 1,2 m/min.

Soldadura láser de baja potencia en chapa delgada

En la soldadura de chapa delgada, una potencia menor y velocidades más rápidas ayudan a prevenir el sobrecalentamiento y la deformación de la soldadura. Típicamente, cuando la potencia láser está en el rango de 2-3 kW, se pueden procesar chapas con espesores menores a 2 mm.

soldadura con potencia de 2 kW en chapa delgada (1 mm): la velocidad de soldadura generalmente está entre 5 y 10 m/min.

Tabla comparativa de potencia y velocidad de la máquina de soldadura láser

A continuación se muestra una comparación de la potencia de la máquina de soldadura láser y la velocidad de soldadura bajo diferentes condiciones de espesor de placa:

| Espesor del material (mm) | Potencia láser (kW) | Velocidad de soldadura (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Placa delgada (1-2 mm): La combinación de baja potencia (2-3 kW) y alta velocidad de soldadura (5-10 m/min) es adecuada para este tipo de soldadura, asegurando una operación rápida sin generación excesiva de calor.

Placa media y gruesa (4-6 mm): la potencia media (4-6 kW) combinada con una velocidad de soldadura media (1-3 m/min) puede garantizar la profundidad de fusión y evitar una zona afectada térmicamente excesiva.

Placas gruesas (>6 mm): para placas gruesas, utilice alta potencia (8-10 kW) combinada con soldadura lenta (0,5-1 m/min) para asegurar que el calor penetre suficientemente en el material y forme una unión de alta resistencia.

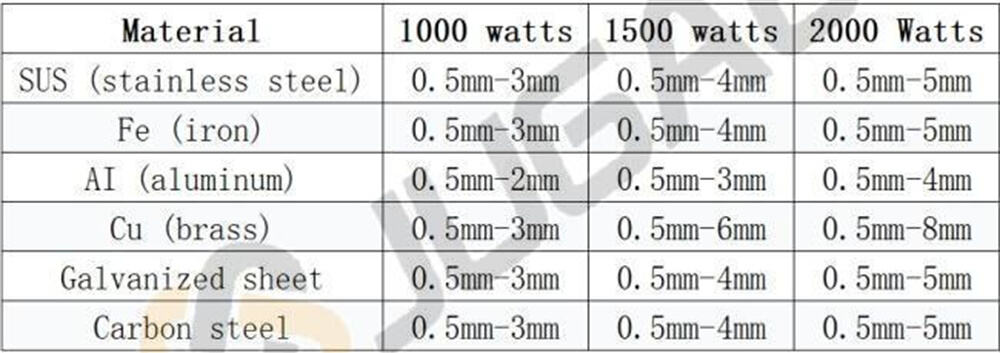

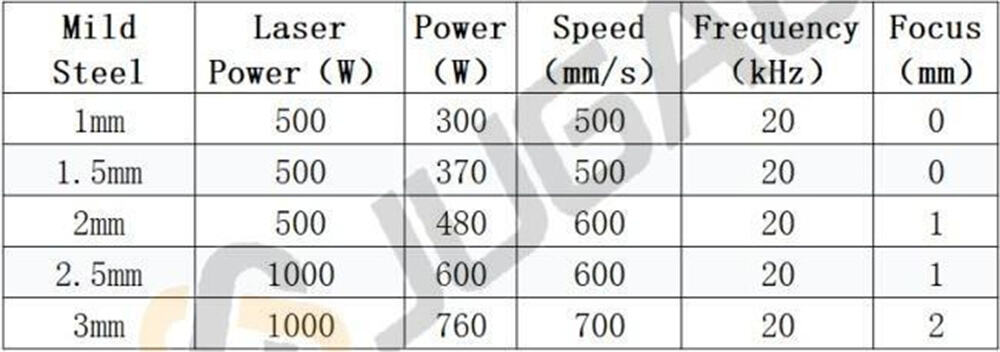

Tabla de potencia, espesor y velocidad de soldadura láser

La soldadura láser es una tecnología de unión precisa que ofrece soldaduras de alta velocidad y alta calidad para diversos espesores de metal. La relación entre la potencia del láser, el espesor del material y la velocidad de soldadura es fundamental para obtener resultados óptimos. Esta es una tabla completa que detalla estos parámetros para materiales comunes.

Acero dulce

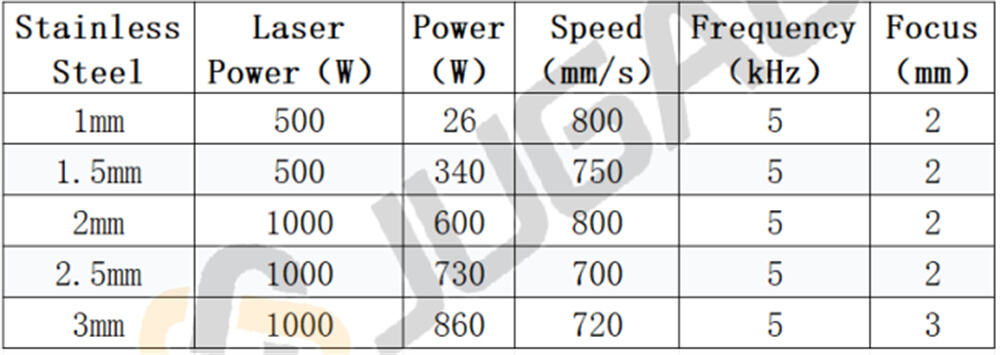

Acero inoxidable

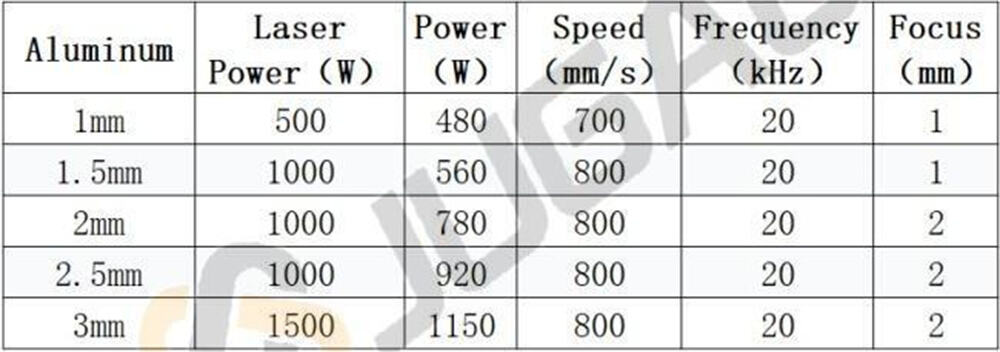

Aluminio

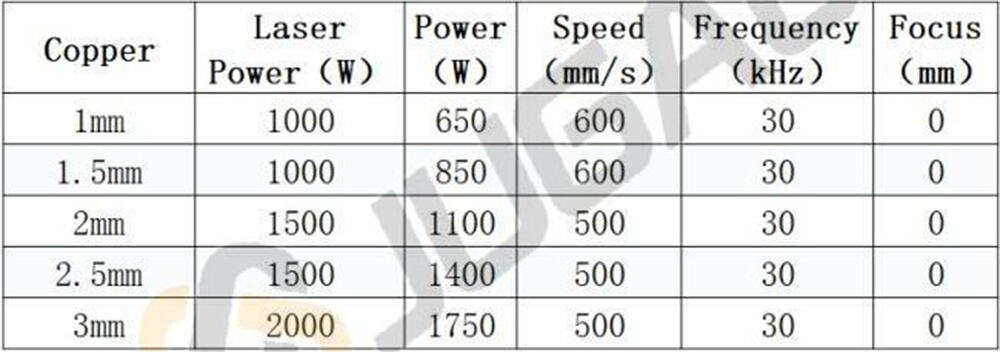

Cobre

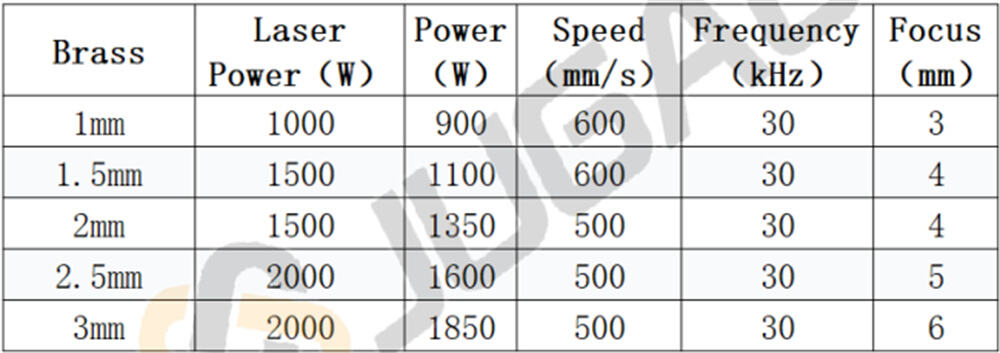

Metal amarillo

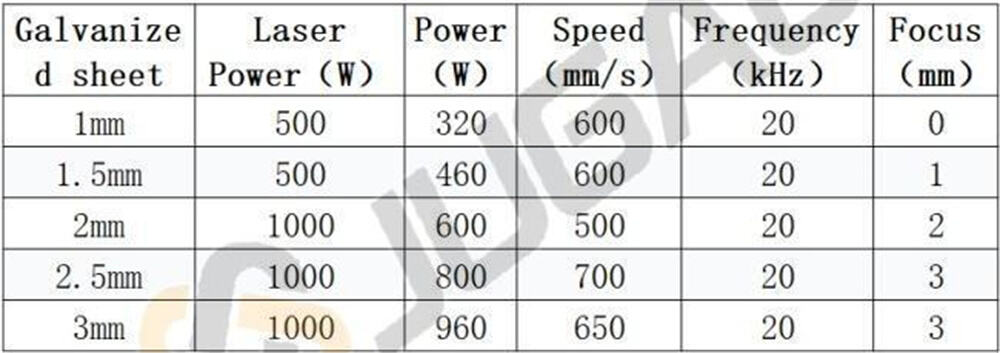

Hoja galvanizada

Conclusión

En resumen, las placas más gruesas generalmente requieren mayor potencia y velocidades de soldadura más lentas, mientras que los materiales más delgados necesitan menor potencia y velocidades de soldadura más rápidas. Este equilibrio delicado garantiza una utilización eficiente de la energía y una calidad superior de soldadura. Comprender estas interrelaciones permite a los fabricantes optimizar sus procesos para aplicaciones específicas, materiales y espesores, resultando en soldaduras más fuertes y confiables con menos defectos.