Tutorial de configuración de herramientas y adición de moldes DELEM DA53T

En la industria de plegadoras, la configuración y gestión eficiente de herramientas es crucial para garantizar operaciones de doblado precisas y de alta calidad. El sistema de control DELEM DA53T, ampliamente utilizado por su funcionalidad avanzada y diseño intuitivo, permite a los operarios añadir fácilmente nuevas herramientas, optimizando así la configuración de las herramientas de la máquina. Esta guía proporcionará un procedimiento paso a paso sobre cómo añadir matrices superiores e inferiores nuevas al DELEM DA53T, ayudándole a configurar sin problemas las herramientas de su plegadora y asegurando un proceso fluido y eficiente.

Por qué es importante la configuración de herramientas

La configuración de herramientas es fundamental para el funcionamiento de la plegadora. Una configuración adecuada de las herramientas garantiza dobleces precisos y consistentes, lo cual es crucial tanto para la calidad del producto como para la eficiencia de la producción. Dominar cómo agregar nuevas herramientas al controlador DELEM DA53T no solo optimiza los procesos de producción, sino que también permite responder con flexibilidad a diversas necesidades de los clientes.

Esta guía detallará cómo agregar matrices superiores e inferiores al sistema DELEM DA53T. Siga los pasos cuidadosamente para evitar errores y asegurar una configuración de herramientas correcta y confiable.

Parte 1: Agregar Punzones (Moldes Superiores)

El primer paso en la configuración de sus herramientas es agregar los punzones, o moldes superiores, al controlador DELEM DA53T. Siga los pasos que se indican a continuación para configurar los punzones.

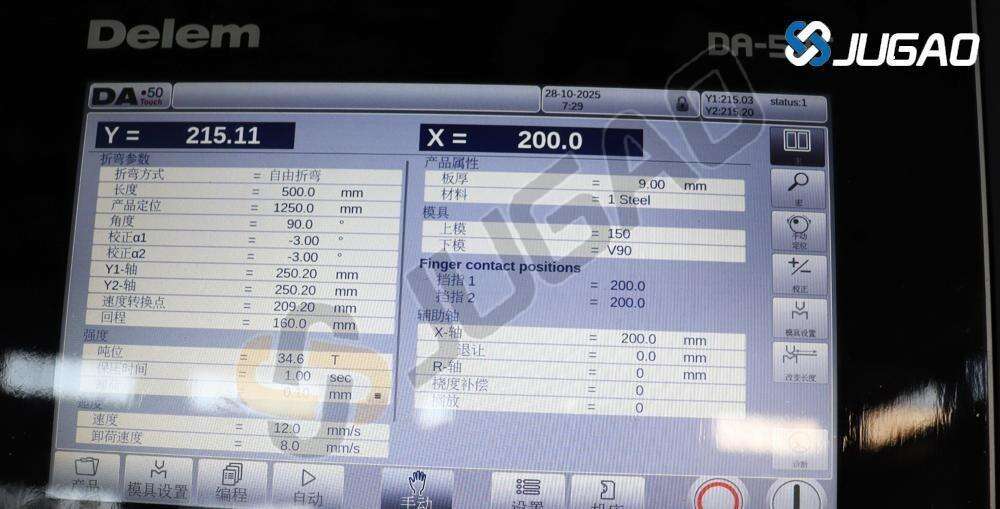

Haga clic en la máquina

Comience el proceso seleccionando la máquina específica con la que desea trabajar en la interfaz DELEM DA53T. Este primer paso es crucial, ya que asegura que los ajustes y configuraciones que aplique se adapten a las capacidades y especificaciones de la máquina elegida. Navegue por la interfaz utilizando los controles táctiles, diseñados para una operación intuitiva. Una vez que haya identificado el modelo correcto de la máquina, confirme su selección para continuar. Esta atención meticulosa al detalle no solo facilita un proceso de configuración más fluido, sino que también mejora la eficiencia y precisión general de las operaciones de doblado que realizará.

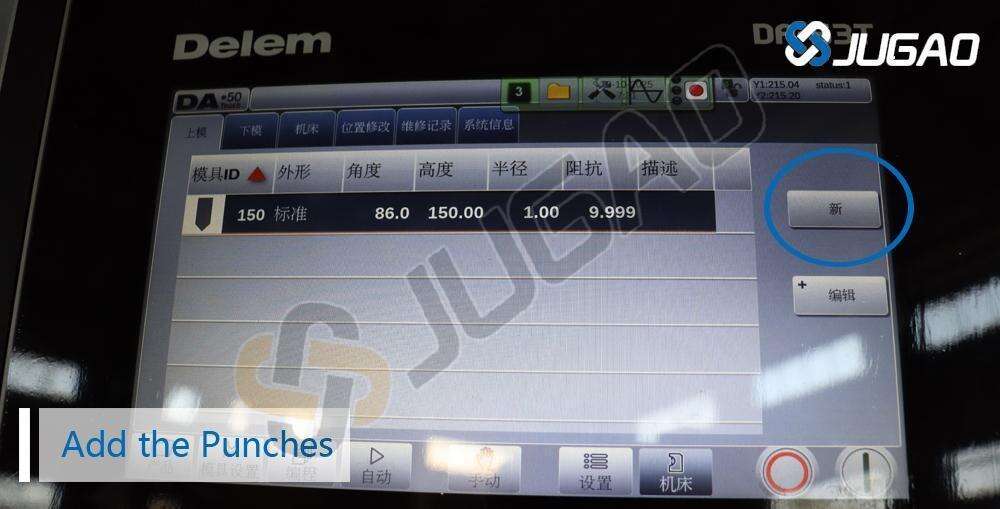

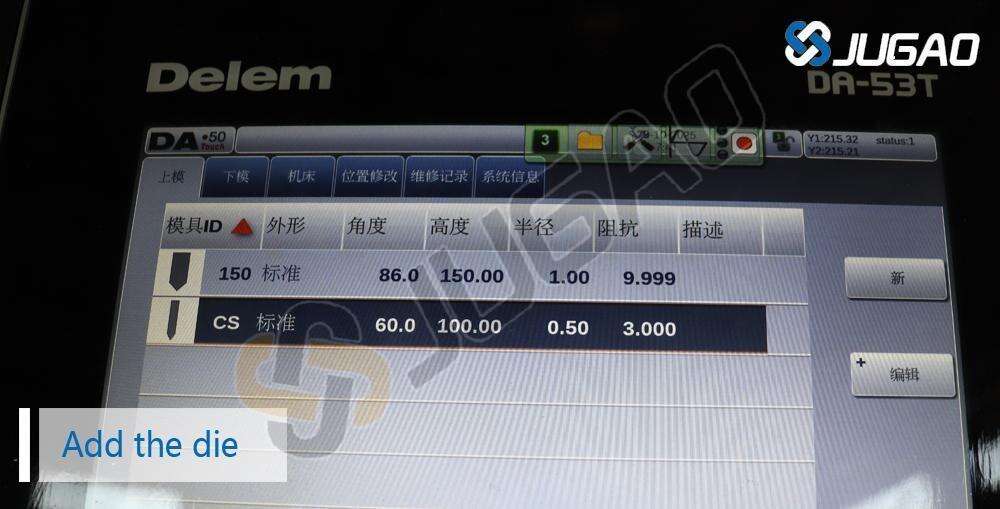

Agregar los punzones

En el panel de control, navegue a la sección "Punzones" para iniciar el proceso de agregar un nuevo punzón. Esta sección está diseñada específicamente para gestionar los distintos punzones disponibles para sus operaciones de doblado. Una vez que esté en la sección de punzones, haga clic en la opción "Agregar el punzón" para comenzar. Esto lo guiará a través de los pasos necesarios para incorporar un nuevo punzón al sistema. Posteriormente, haga clic en el botón "Nuevo" para crear una entrada de punzón nueva. Esta acción abre un formulario donde puede ingresar detalles esenciales como dimensiones, tipo de material y especificaciones, asegurando que el nuevo punzón se configure correctamente según sus necesidades.

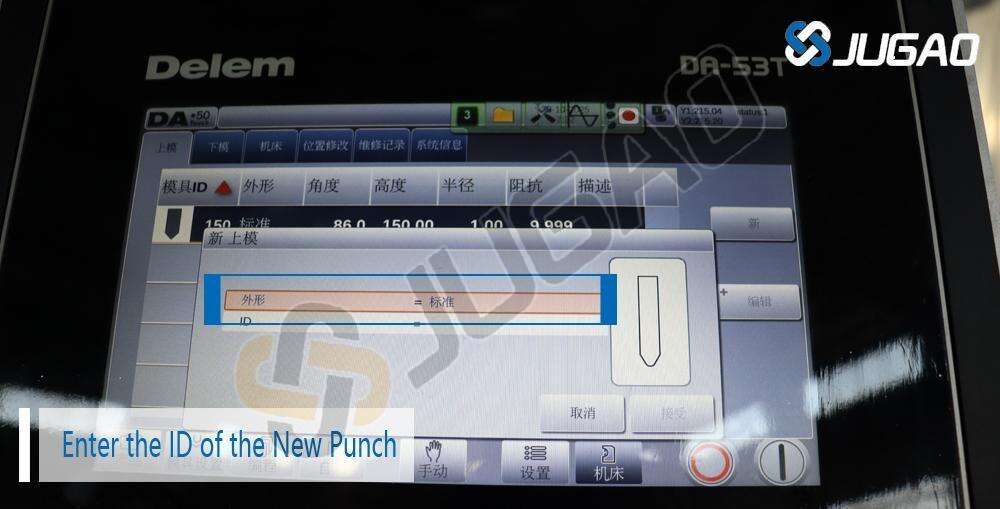

Ingrese el ID del nuevo punzón

Introduzca el ID único o nombre del nuevo punzón en el campo designado. Este identificador es esencial, ya que debe corresponder directamente al molde de punzón físico que está instalando en la plegadora. Un ID bien elegido ayuda a mantener el orden y asegura que los operarios puedan reconocer y recuperar fácilmente el punzón correcto durante la configuración y operación. Se recomienda utilizar una convención de nomenclatura que refleje las características clave del punzón, como su tamaño o función, para facilitar su identificación rápida. Esta atención al detalle no solo mejora la eficiencia del flujo de trabajo, sino que también minimiza el riesgo de errores durante el proceso de doblado.

Medir altura del punzón

Mida cuidadosamente la altura del nuevo punzón para asegurarse de que encaje correctamente en su máquina. Las mediciones precisas son fundamentales para lograr un rendimiento óptimo y prevenir problemas operativos. En este ejemplo, la altura medida del punzón es de 120,10 mm. Esta dimensión precisa es crucial, ya que incluso pequeñas discrepancias pueden afectar la alineación y el funcionamiento del punzón dentro de la plegadora. Después de medir, verifique nuevamente la altura para confirmar su exactitud antes de proceder con la instalación. Un punzón correctamente ajustado no solo mejora la calidad del proceso de doblado, sino que también contribuye a la seguridad y eficiencia general del funcionamiento de la máquina.

Altura del punzón

Introduzca la altura del punzón de 120,10 mm en el sistema DELEM DA53T para garantizar que la máquina reconozca con precisión las especificaciones del nuevo punzón. Este paso es crucial, ya que permite al sistema ajustar sus configuraciones en consecuencia, optimizando las operaciones de doblado para adaptarse a las dimensiones específicas del punzón. Navegue hasta el campo correspondiente dentro de la sección de punzones de la interfaz e introduzca la medición con precisión. Después de ingresar la altura, verifique que los datos sean correctos para evitar posibles problemas durante la operación. Esta atención al detalle ayuda a mantener la integridad del proceso de doblado y mejora la productividad general.

Ángulo de ranura de entrada

El ángulo de la ranura del punzón es un factor crítico en el proceso de doblado, ya que influye directamente en la calidad y precisión de los dobleces producidos. Para esta etapa en particular, el ángulo de la ranura se establece en 85 grados. Es esencial ingresar con precisión este valor en el sistema DELEM DA53T para garantizar que la máquina funcione dentro de los parámetros especificados. Para ello, acceda al campo designado para el ángulo de la ranura del punzón e ingrese el valor de 85 grados. Verifique cuidadosamente su entrada para confirmar su corrección, ya que incluso errores mínimos pueden provocar desalineaciones y afectar el resultado final de la operación de doblado.

Ingresar valor del radio

Las matrices frecuentemente presentan un radio que es esencial para definir el perfil de doblado y garantizar la curvatura deseada en el material. Este radio desempeña un papel importante al determinar la forma final del doblez, afectando tanto la estética como la funcionalidad. Para esta matriz específica, el radio se mide en 0,5 mm. Este radio relativamente pequeño permite un doblado preciso mientras minimiza el riesgo de deformación del material. Es importante documentar con precisión este radio en el sistema, ya que asegura que la máquina pueda ejecutar correctamente el proceso de doblado, produciendo resultados de alta calidad que cumplan con los requisitos de diseño especificados.

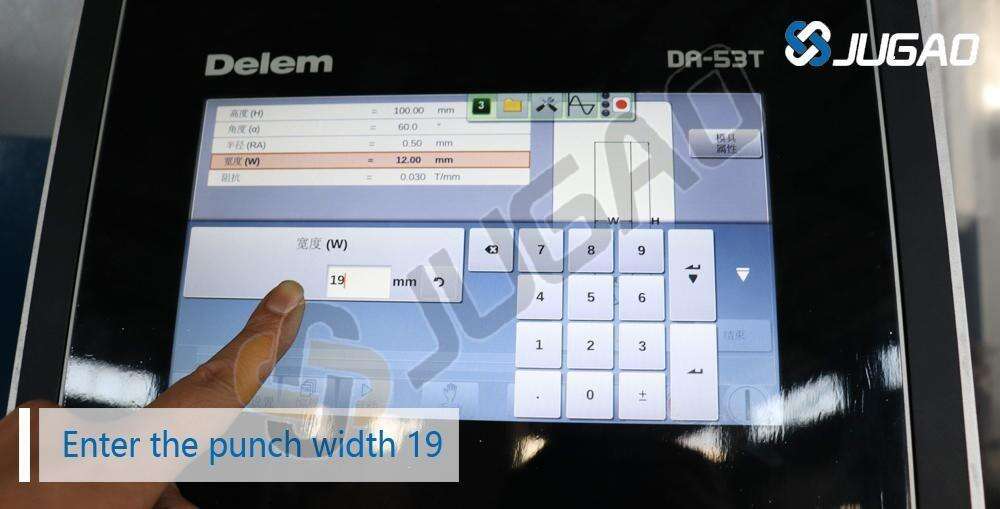

Medir ancho de la matriz

A continuación, proceda a medir el ancho de la matriz, ya que esta dimensión es crucial para su compatibilidad con la plegadora y la aplicación específica de doblado. En este ejemplo, el ancho de la matriz se registra en 26,07 mm. Esta medición es importante porque afecta directamente las capacidades de doblado del material y el rendimiento general de la matriz durante las operaciones. Al realizar la medición, asegúrese de tomar el ancho con precisión y de forma consistente, utilizando herramientas adecuadas para evitar cualquier discrepancia. Una vez que haya confirmado el ancho, es esencial ingresar este valor en el sistema, ya que ayudará a mantener un control preciso sobre el proceso de doblado y garantizará resultados óptimos.

Ingresar ancho de la matriz

Introduzca el ancho de la punzón, que es 26,07 mm, en el controlador DELEM DA53T para asegurarse de que la máquina reconozca esta dimensión crítica. Este paso es esencial para mantener la precisión y eficiencia del proceso de doblado. Comience accediendo a la sección correspondiente de la interfaz del controlador destinada a las especificaciones de la punzón. Introduzca cuidadosamente la medida del ancho, asegurándose de que se ingrese correctamente para evitar errores operativos. Después de introducir el valor, verifique nuevamente su exactitud, ya que incluso errores menores pueden provocar problemas significativos durante las operaciones de doblado. Documentar adecuadamente el ancho de la punzón ayudará a mejorar el rendimiento general y la fiabilidad de su máquina.

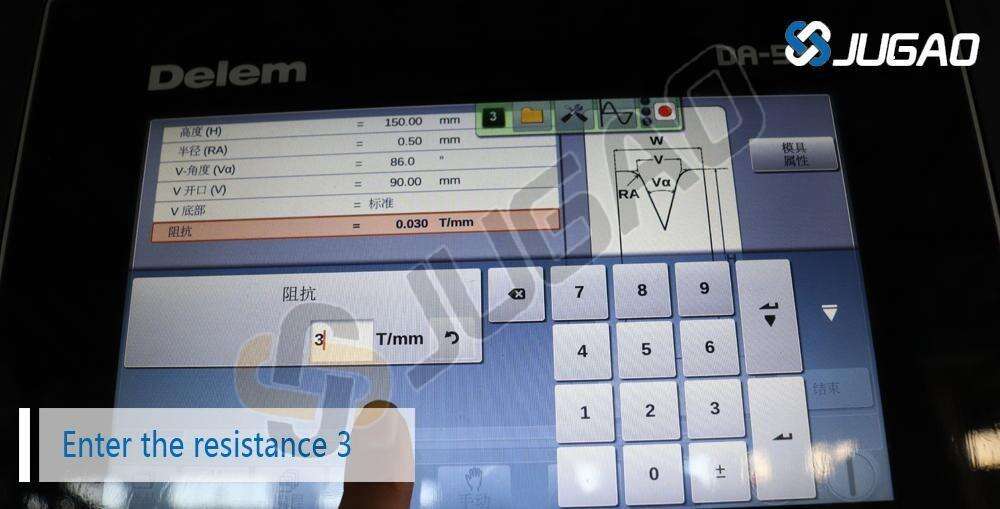

Valor de resistencia de entrada

Introduzca el valor de resistencia del punzón en el sistema, ya que este parámetro es crucial para garantizar un rendimiento óptimo durante el proceso de doblado. En este caso, la resistencia se configura con un valor de 3. Esta configuración influye en la forma en que el punzón interactúa con el material, afectando tanto la calidad del doblez como la eficiencia general de la operación. Para introducir este valor, acceda a la sección designada dentro del controlador DELEM DA53T que gestiona los parámetros del punzón. Ingrese cuidadosamente el valor de resistencia 3, asegurándose de que sea exacto para evitar posibles problemas durante la producción. Verifique su entrada para confirmar su corrección, ya que esta atención al detalle ayudará a mantener la integridad y fiabilidad del proceso de doblado.

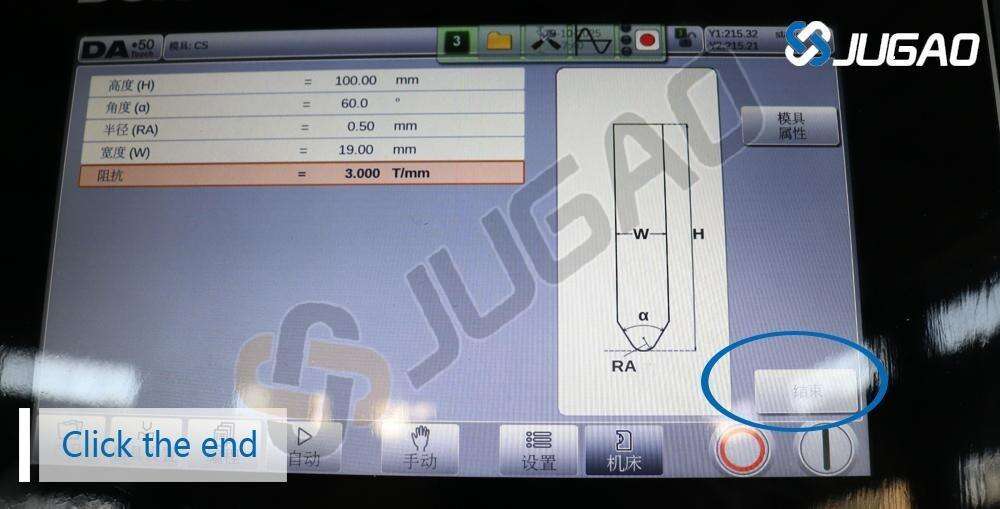

Guardar y finalizar

Una vez que todos los parámetros del punzón se hayan ingresado con precisión en el controlador DELEM DA53T, es fundamental finalizar la configuración haciendo clic en el botón "End". Esta acción guardará todas las configuraciones que ha introducido, asegurando que la máquina conserve los ajustes especificados para operaciones futuras. Antes de hacer clic en "End", tómese un momento para revisar todos los parámetros por última vez, confirmando que cada valor sea correcto y completo. Este paso es crucial, ya que cualquier omisión podría provocar ineficiencias operativas o errores durante el proceso de doblado. Al guardar la configuración del punzón, facilita un flujo de trabajo más fluido y mejora la eficacia general de sus operaciones de producción.

Parte 2: Agregar nuevas matrices (moldes inferiores)

Después de configurar correctamente los punzones, el siguiente paso consiste en agregar las matrices, también conocidas como moldes inferiores, para completar la configuración de las herramientas. Esta etapa es fundamental para garantizar que el proceso de doblado funcione de manera fluida y eficiente. Comience seleccionando las matrices adecuadas que coincidan con las especificaciones de los punzones que acaba de instalar. Coloque cuidadosamente las matrices en el área designada de la máquina, asegurando una alineación correcta para un rendimiento óptimo. Preste especial atención a las dimensiones y compatibilidad de las matrices, ya que estos factores afectarán directamente la calidad de los dobleces producidos. Siga estos pasos meticulosamente para garantizar una integración perfecta de las matrices en la configuración general de las herramientas, facilitando operaciones de doblado precisas y efectivas.

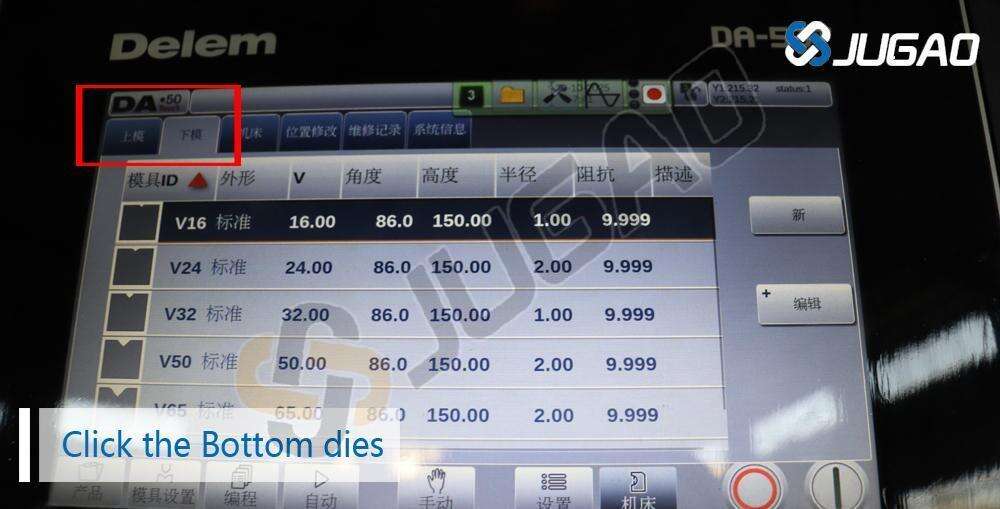

Haga clic en la sección de matrices inferiores

Navegue hasta la sección "Bottom Dies" de la interfaz DELEM DA53T para iniciar el proceso de agregar el nuevo troquel. Esta sección está específicamente destinada a configurar los moldes inferiores, que desempeñan un papel fundamental en el proceso de doblado. Una vez que ingrese a esta área, encontrará varias opciones y ajustes relacionados con los troqueles. Comience seleccionando la opción para agregar un nuevo troquel, lo que le pedirá que ingrese detalles esenciales como dimensiones, tipo de material y cualquier característica específica relevante para el troquel. Asegúrese de ingresar esta información con precisión para mantener la compatibilidad con las matrices configuradas. Tener cuidado en seguir estos pasos ayudará a agilizar la configuración de las herramientas y mejorar la eficiencia general de sus operaciones de doblado.

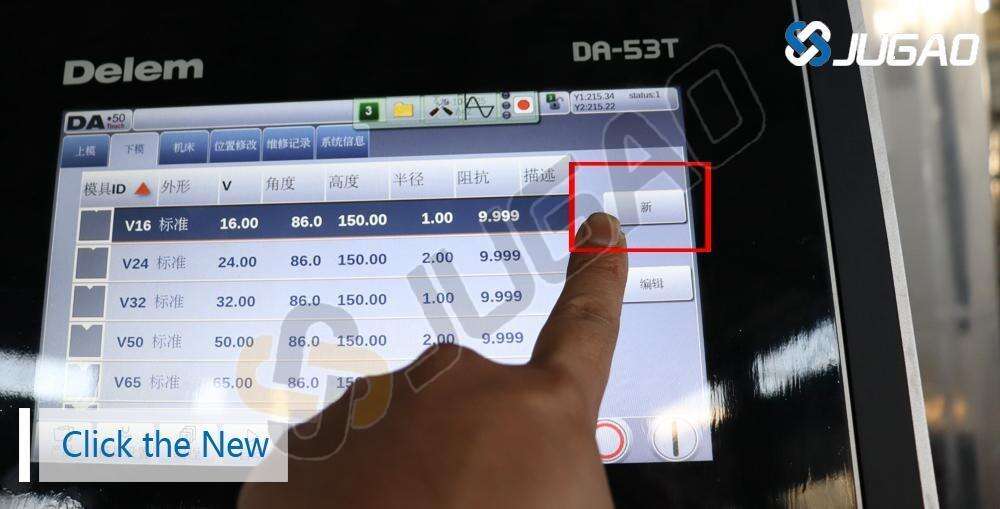

Haga clic en Nuevo

Al igual que con los punzones, haga clic en el botón "Nuevo" para crear una nueva entrada de matriz dentro de la interfaz DELEM DA53T. Esta acción le permitirá ingresar todas las especificaciones necesarias para la nueva matriz, asegurando que se alinee perfectamente con su configuración actual de herramientas. Una vez que haga clic en "Nuevo", aparecerá un formulario solicitando que ingrese detalles esenciales como las dimensiones de la matriz, las propiedades del material y cualquier característica única relevante para su función. Es importante ser minucioso y preciso durante este proceso para garantizar que la matriz funcione de manera óptima durante las operaciones. Al crear cuidadosamente una nueva entrada de matriz, usted prepara el escenario para lograr dobleces de alta calidad y mantener la eficiencia general de su flujo de producción.

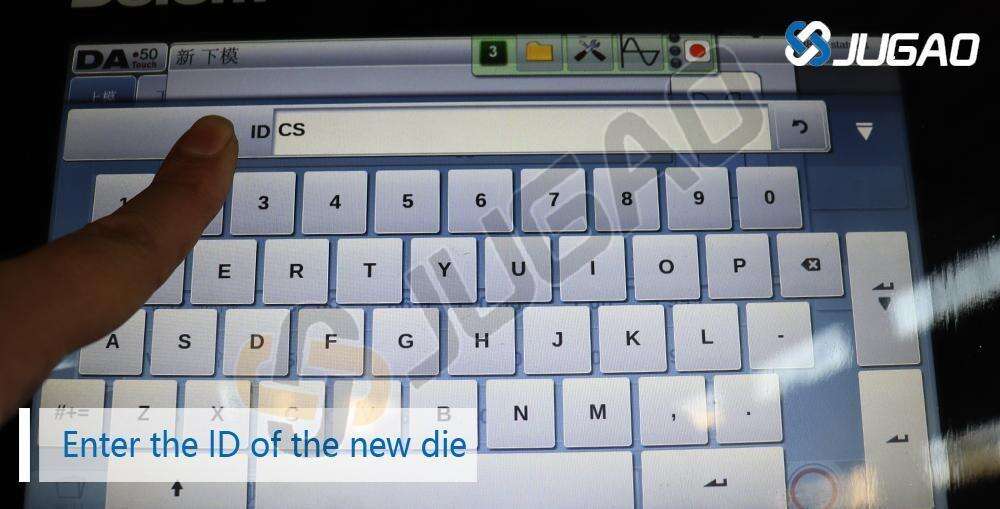

Ingrese el ID de la nueva matriz

Introduzca el ID único o nombre para la nueva matriz, asegurándose de que coincida exactamente con el molde físico que está utilizando. Esta identificación es crucial para mantener el orden y garantizar que los operarios puedan reconocer y seleccionar fácilmente la matriz correcta durante la producción. Un ID o nombre bien elegido debe reflejar las especificaciones de la matriz o su uso previsto, facilitando futuras referencias rápidas. Tómese el tiempo necesario para verificar la información introducida, ya que cualquier discrepancia podría generar confusión y errores potenciales en el proceso de doblado. Al garantizar una correspondencia precisa entre el registro digital y el molde físico, contribuye a la eficiencia y fiabilidad generales de sus operaciones.

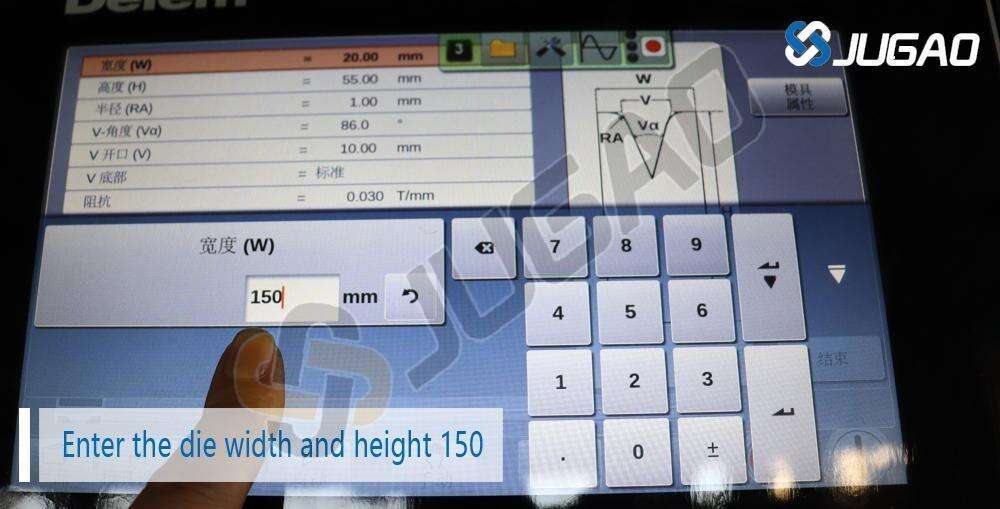

Medir dimensiones de la matriz

Mida con precisión el ancho y la altura del nuevo troquel, ya que estas dimensiones son fundamentales para garantizar un alineamiento y funcionamiento adecuados durante el proceso de doblado. En este ejemplo, tanto el ancho como la altura se registran como 150 mm. Utilice un calibre o una herramienta de medición similar para tomar estas medidas cuidadosamente y asegurar su exactitud. Es importante tener en cuenta cualquier variación mínima, ya que incluso pequeñas discrepancias pueden afectar el rendimiento del troquel y la calidad de los dobleces producidos. Una vez que haya confirmado que ambas dimensiones son efectivamente 150 mm, introduzca esta información en la interfaz DELEM DA53T, asegurándose de que coincida con las especificaciones del punzón correspondiente para obtener resultados óptimos.

Introducir dimensiones del troquel

Introduzca el ancho y la altura de la matriz en el sistema, especificando ambas medidas como 150 mm. Este paso es esencial para la configuración precisa de la matriz dentro de la interfaz DELEM DA53T. Al ingresar estas dimensiones, asegúrese de verificar cuidadosamente la existencia de errores tipográficos para mantener la precisión. La introducción correcta del ancho y la altura es fundamental, ya que afecta directamente la forma en que la matriz interactúa con los punzones durante el proceso de doblado. Una vez ingresados los valores, revise sus entradas para confirmar que sean correctos. Esta diligencia ayudará a garantizar operaciones sin contratiempos y contribuirá a la eficacia general de su flujo de producción.

Ingresar valor de radio

Al igual que con los punzones, también se debe ingresar en el sistema el radio de la matriz para garantizar un funcionamiento preciso durante el proceso de doblado. Para esta matriz en particular, el radio se mide en 0,5 mm. Registrar correctamente esta medida es crucial, ya que el radio afecta la curvatura de los dobleces producidos y puede influir en la calidad general del producto final. Al ingresar el radio en la interfaz DELEM DA53T, tómese un momento para verificar que el valor sea correcto y corresponda a la matriz física que está utilizando. Esta atención al detalle ayudará a prevenir discrepancias que podrían afectar la eficiencia de la producción y asegurará que la matriz funcione como se espera durante las operaciones.

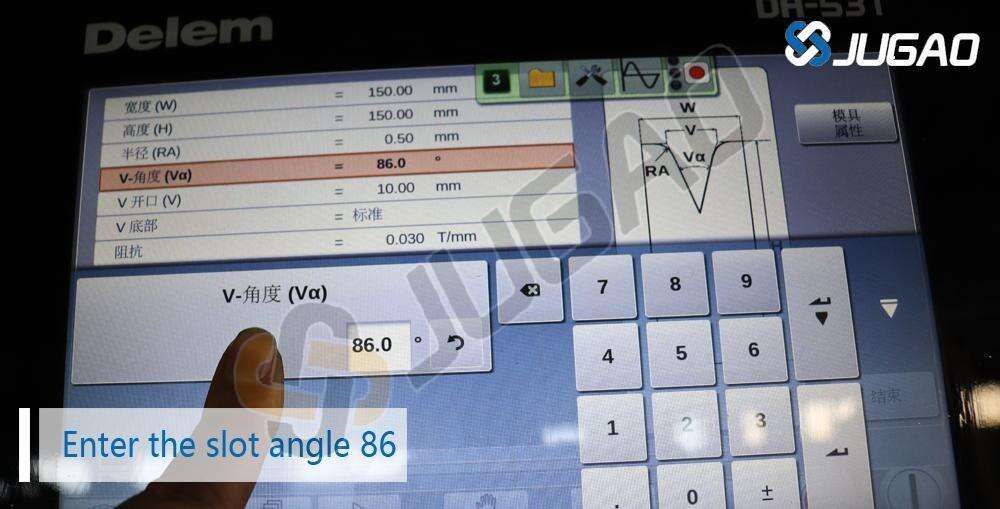

Ángulo de ranura de entrada

El ángulo de la ranura para la matriz es otro parámetro crucial que debe registrarse con precisión en el sistema. Este ángulo desempeña un papel importante a la hora de determinar cómo interactúa la matriz con el material durante el proceso de doblado. Para esta matriz específica, debe ingresar el ángulo de la ranura como 86 grados. Al introducir esta información en la interfaz DELEM DA53T, es esencial asegurarse de que el ángulo sea preciso, ya que incluso pequeñas desviaciones pueden provocar dobleces incorrectos y afectar la calidad general del producto terminado. Después de ingresar el ángulo de ranura de 86 grados, tómese un momento para revisar su entrada y confirmar su exactitud, lo que ayudará a mantener un rendimiento y eficiencia constantes en sus operaciones de fabricación.

Medir ancho de la ranura

Mide cuidadosamente el ancho de ranura del dado, ya que esta dimensión es vital para lograr los resultados de flexión deseados. En este ejemplo, el ancho de ranura se registra como 9 mm. Utilizando una pinza o una herramienta de medición similar, asegúrese de tomar una medición precisa para evitar posibles discrepancias que puedan afectar la producción. El ancho de la ranura influye directamente en cómo los materiales encajan en el troquel y puede afectar la calidad y precisión de las curvas. Una vez que haya confirmado que la anchura de la ranura es efectivamente de 9 mm, asegúrese de introducir esta medida en la interfaz DELEM DA53T, asegurándose de que se alinea correctamente con otros parámetros para un rendimiento óptimo durante las operaciones.

Ancho de ranura de entrada

Introduzca el ancho de la ranura en el sistema DELEM DA53T, configurándolo con precisión a 90 mm. Esta medición es crítica para garantizar la interacción adecuada entre la matriz y el material que se dobla. Al ingresar este valor, tenga especial cuidado en verificar posibles errores, ya que incluso pequeñas inexactitudes pueden provocar problemas significativos en el proceso de doblado. Una vez que haya confirmado que el ancho de la ranura se ha ingresado correctamente como 90 mm, revise otros parámetros para asegurarse de que sean coherentes con esta medida. Esta meticulosa atención al detalle es esencial para mantener la eficiencia de la producción y lograr resultados de alta calidad en sus operaciones.

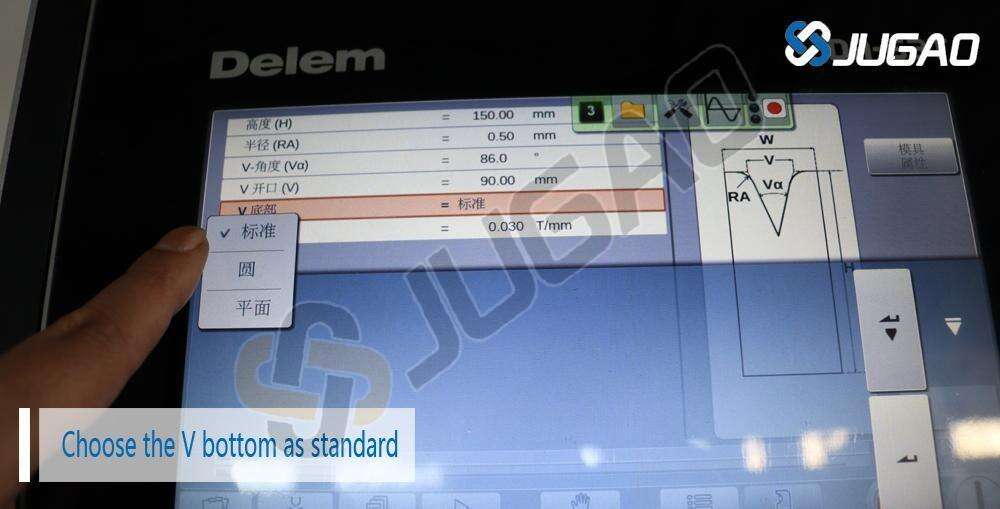

Elija V Inferior como Estándar

Seleccione la opción de matriz en V inferior, ya que esta configuración se considera estándar para la mayoría de las plegadoras. El diseño de matriz en V es preferido debido a su versatilidad y eficacia para realizar dobleces precisos en una variedad de materiales. Este tipo de matriz facilita una distribución uniforme de la fuerza, asegurando que el material se moldee correctamente y de forma consistente. Al elegir esta opción en la interfaz DELEM DA53T, tenga en cuenta su compatibilidad con sus requisitos específicos de doblado. Al optar por la configuración en V inferior, mejora la fiabilidad de sus operaciones de doblado, contribuyendo a una mayor eficiencia y a unos resultados de mayor calidad en sus procesos de producción.

Valor de resistencia de entrada

Introduzca el valor de resistencia del troquel, asegurándose de que esté configurado en 3. Este parámetro es esencial para determinar cómo se comportará el troquel bajo presión durante el proceso de doblado. El valor de resistencia del troquel influye directamente en la respuesta del material a la fuerza aplicada, afectando la precisión y calidad de los dobleces producidos. Al ingresar este valor en el sistema DELEM DA53T, verifique cuidadosamente su exactitud para evitar errores potenciales que podrían comprometer la operación de doblado. Establecer la resistencia del troquel en 3 garantiza una interacción óptima entre el troquel y el material, promoviendo un doblado eficaz y contribuyendo al éxito general de su flujo de trabajo de fabricación. Su atención a este detalle ayudará a mantener altos estándares en la eficiencia de producción y la calidad del producto.

Guardar y finalizar

Una vez que todos los parámetros del troquel hayan sido ingresados meticulosamente, es momento de finalizar la configuración haciendo clic en "Finalizar" para guardar la configuración del troquel. Este paso es crucial, ya que garantiza que todos los ajustes específicos, como el ancho de la ranura, el ángulo de la ranura y la resistencia del troquel, se almacenen de forma segura en el sistema DELEM DA53T. Al guardar la configuración del troquel, se crea una referencia confiable para operaciones futuras, minimizando el riesgo de errores en dobleces posteriores. Antes de hacer clic en "Finalizar", tómese un momento para revisar cada parámetro por última vez y confirmar su precisión. Completar este proceso no solo agiliza su flujo de trabajo, sino que también mejora la eficiencia general y la calidad de sus tareas de producción.

Finalización de la Configuración de la Herramienta

Ahora que tanto los punzones como las matrices han sido configurados en el controlador DELEM DA53T, la instalación de sus herramientas está completa. Es esencial verificar nuevamente todos los valores ingresados para prevenir errores durante el proceso de doblado. Una configuración precisa de las herramientas desempeña un papel fundamental para lograr dobleces de alta calidad en su plegadora.

Una vez finalizada la configuración, puede realizar un doblado de prueba para verificar que los moldes recién agregados funcionen según lo previsto y asegurarse de que todo opere correctamente.

Conclusión

Agregar nuevos moldes al controlador DELEM DA53T es un proceso sencillo que depende de una atención cuidadosa a los detalles. Siguiendo esta guía paso a paso, podrá configurar de manera eficiente y precisa nuevos punzones y matrices, permitiendo una instalación de herramientas sin contratiempos en su plegadora. Ya sea que esté preparando las herramientas para un nuevo proyecto o adaptando la máquina para una tarea específica, saber cómo configurar los moldes de forma efectiva es clave para optimizar el rendimiento de la máquina y garantizar dobleces de calidad.

Integrar una configuración adecuada de herramientas en su flujo de trabajo mejora la eficiencia de las operaciones de doblado y ayuda a su equipo a producir consistentemente piezas de alta precisión. Utilice esta guía siempre que necesite agregar moldes nuevos, y estará en camino de dominar la configuración de herramientas para prensas plegadoras con el controlador DELEM DA53T.