Ανάλυση Απόδοσης Λέιζερ Κοπής και Επιγραφής

Οι τεχνολογίες λέιζερ κοπής και επιγραφής χρησιμοποιούνται ευρέως στη βιομηχανική παραγωγή, στην καλλιτεχνική δημιουργία και στην ηλεκτρονική λόγω της υψηλής ακρίβειας, της αποτελεσματικότητας και των δυνατοτήτων επεξεργασίας χωρίς επαφή. Αυτό το έγγραφο παρέχει μια λεπτομερή ανάλυση των αρχών, των μετρικών απόδοσης, των παραγόντων που επηρεάζουν, των εφαρμογών και των μελλοντικών τάσεων της κοπής και επιγραφής με λέιζερ.

Θεμελιώδεις Αρχές

1. Κοπή με λέιζερ

Η λέιζερ κοπή χρησιμοποιεί μια δέσμη λέιζερ υψηλής πυκνότητας ενέργειας για να τήξει, να εξατμίσει ή να αναφλέξει τα υλικά, ενώ ένα βοηθητικό αέριο (π.χ. οξυγόνο, άζωτο) φυσάει τα τήγματα υπολείμματα, επιτρέποντας ακριβή διαχωρισμό των υλικών.

2. Επιγραφή με Λέιζερ

Η χάραξη με λέιζερ περιλαμβάνει επιτόπια αφαίρεση ή χημικές αντιδράσεις στην επιφάνεια ενός υλικού για τη δημιουργία μόνιμων σημάτων ή σχεδίων. Σε αντίθεση με την κοπή, η χάραξη συνήθως δεν διεισδύει στο υλικό, αλλά τροποποιεί την υφή ή το χρώμα της επιφάνειάς του.

Μετρήσεις απόδοσης

1. Ακρίβεια

Ακρίβεια θέσης: Συνήθως ±0,01 mm, με συστήματα υψηλής εμφάνισης να επιτυγχάνουν ±0,005 mm.

Επαναληψιμότητα: Κατά προσέγγιση εντός ±0,02 mm για επεξεργασία συνεπών παρτίδων.

Ελάχιστο πλάτος γραμμής: Εξαρτάται από το μέγεθος της κηλίδας λέιζερ (10–100 µm)· τα υπερσύντομα λέιζερ επιτρέπουν χάραξη σε κλίμακα μικρομέτρου.

2. Ταχύτητα επεξεργασίας

Ταχύτητα κοπής: Εξαρτάται από το πάχος του υλικού και την ισχύ του λέιζερ (π.χ., τα λέιζερ CO₂ κόβουν ανοξείδωτο χάλυβα 1 mm σε 20 m/min).

Ταχύτητα χάραξης: Η χάραξη διανυσματικής μορφής μπορεί να φτάσει τα 1000 mm/s, ενώ η χάραξη με σάρωση είναι πιο αργή λόγω των μεθόδων σάρωσης.

συμβατότητα Υλικών

| Υλικό | LaserType | Απόδοση |

| Μέταλλα (Ανοξείδωτος χάλυβας, Al, Cu) | Λέιζερ ινών, Λέιζερ CO₂ υψηλής ισχύος | Υψηλής ακρίβειας κοπές, χάραξη με βοήθεια οξείδωσης |

| Μη-μέταλλα (Ξύλο, Ακρυλικό, Δέρμα) | Λέιζερ CO₂ (10,6 µm) | Ομαλές κοπές, λεπτομερής χάραξη |

| Σύνθετα υλικά (PCB, Ανθρακονήματα) | Λέιζερ UV (355 nm) | Ελάχιστη περιοχή θερμικής επίδρασης (HAZ), χάραξη υψηλής ανάλυσης |

4. Ποιότητα Επιφάνειας

Τραχύτητα Ακμής Κοπής: Συνήθως Ra < 10 µm (τα λέιζερ ινών επιτυγχάνουν Ra < 5µm για μέταλλα).

Έλεγχος Βάθους Χάραξης: Ρυθμιζόμενος μέσω ισχύος και διελεύσεων (ακρίβεια ±0,01 mm).

Βασικοί παράγοντες που επηρεάζουν

1. Παράμετροι Λέιζερ

Μήκος κύματος: UV (355 nm) για λεπτή χάραξη· CO₂ (10,6 µm) για μη μεταλλικά υλικά.

Ισχύς: Μεγαλύτερη ισχύς αυξάνει την ταχύτητα, αλλά μπορεί να προκαλέσει θερμική παραμόρφωση.

Συχνότητα Παλμών (Λέιζερ με Παλμούς): Επηρεάζει την αποτελεσματικότητα και τη θερμική επηρεασμένη ζώνη (HAZ).

2. Οπτικό Σύστημα

Φακός Εστίασης: Το εστιακό μήκος καθορίζει το μέγεθος της κηλίδας και το βάθος πεδίου (οι μικρότερες εστιακές αποστάσεις αυξάνουν την ακρίβεια).

Ποιότητα Δέσμης (M²): Δέσμες σχεδόν περιορισμένες από την περίθλαση (M² ≈ 1) δίνουν λείες κοπές.

3. βελτιστοποίηση διαδικασιών

Αέριο Υποστήριξης: Το οξυγόνο αυξάνει την ταχύτητα (αλλά οξειδώνει τις άκρες)· το άζωτο εξασφαλίζει καθαρές κοπές.

Στρατηγική Σάρωσης: Raster για χάραξη μεγάλης περιοχής· vector για περιγραμματική κοπή.

Εφαρμογές

1. Βιομηχανική Παραγωγή

Κατεργασία Λαμαρινών: Κοπή εξαρτημάτων αυτοκινήτου/αεροναυπηγικής.

Ηλεκτρονικά: Κοπή FPC (εύκαμπτου PCB), μικροδιάτρηση PCB.

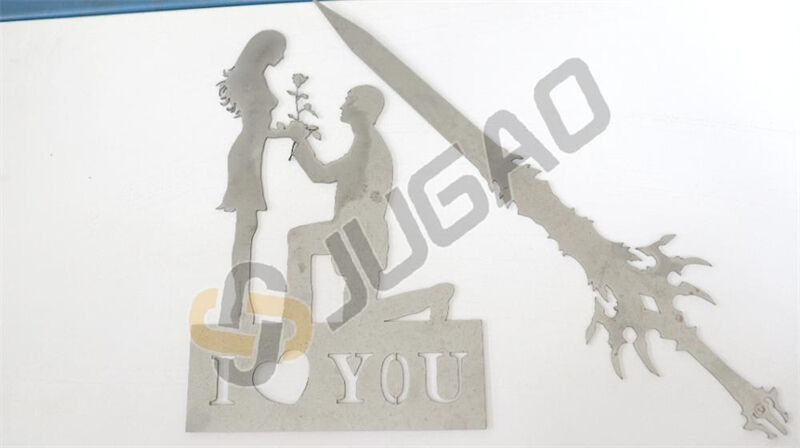

2. Δημιουργικό & Προσαρμογή

Γραφιστική: Επεξεργασία ξύλου/ακρυλικού, σήμανση δερμάτινων επιφανειών.

3D Ανάγλυφο: Εκτύπωση σε ασπρόμαυρο για εφέ βάθους.

3. Ιατρική & Έρευνα

Χειρουργικά Εργαλεία: Ακριβή εργαλεία από ανοξείδωτο χάλυβα.

Μικροεπεξεργασία: Υπερταχείς (φεμτοδευτερολέιζερ/πικοδευτερολέιζερ) για μικροδομές.

Μελλοντικές Τροχές

1. Υψηλότερη Ισχύς & Αποδοτικότητα: Επεξεργασία πολλαπλών δεσμών για αυξημένη παραγωγική δυνατότητα.

2. Έξυπνος Αυτοματισμός: Παραμετρική βελτιστοποίηση με χρήση τεχνητής νοημοσύνης.

3. Πράσινα Λέιζερ: Ενεργειακά αποδοτικοί ενίσχυτες ινών.

4. Υιοθέτηση υπερταχείας λέιζερ: Επέκταση στους τομείς της ιατρικής και των ημιαγωγών.

Συμπέρασμα

Η λέιζερ κοπή και χάραξη προσφέρουν ανυπέρβλητη ακρίβεια και ευελιξία, καθιστώντας τις απαραίτητες στη σύγχρονη βιομηχανία. Οι εξελίξεις στις πηγές λέιζερ, στην αυτοματοποίηση και στον έλεγχο διεργασιών θα ενισχύσουν περαιτέρω τις δυνατότητες και εφαρμογές τους.