Forholdet mellem pladens bøjeradius og pladetykkelse

Bøjningsradius i plademetal er en værdi, der kræves i pladetegninger, og det er vanskeligt at bestemme, hvor stor den er i den faktiske proces. Faktisk hænger denne bøjningsradius i plademetal sammen med materialetykkelse, bøjemaskinens tryk og bøjningsværktøjets spaltebredde. Hvad er den specifikke sammenhæng? Lad os se på det i dag:

Ifølge erfaring fra den faktiske pladebehandling: Når pladetykkelsen almindeligvis ikke overstiger 6 mm, kan den indre bøjningsradius i plademetalat direkte anvendes som radius ved bøjning.

Når pladens tykkelse er større end 6 mm og mindre end 12 mm, er den indre bøjeradius af pladen generelt 1,25 til 1,5 gange pladens tykkelse. Når pladens tykkelse ikke er mindre end 12 mm, er den indre bøjeradius af pladen generelt 2 til 3 gange pladens tykkelse.

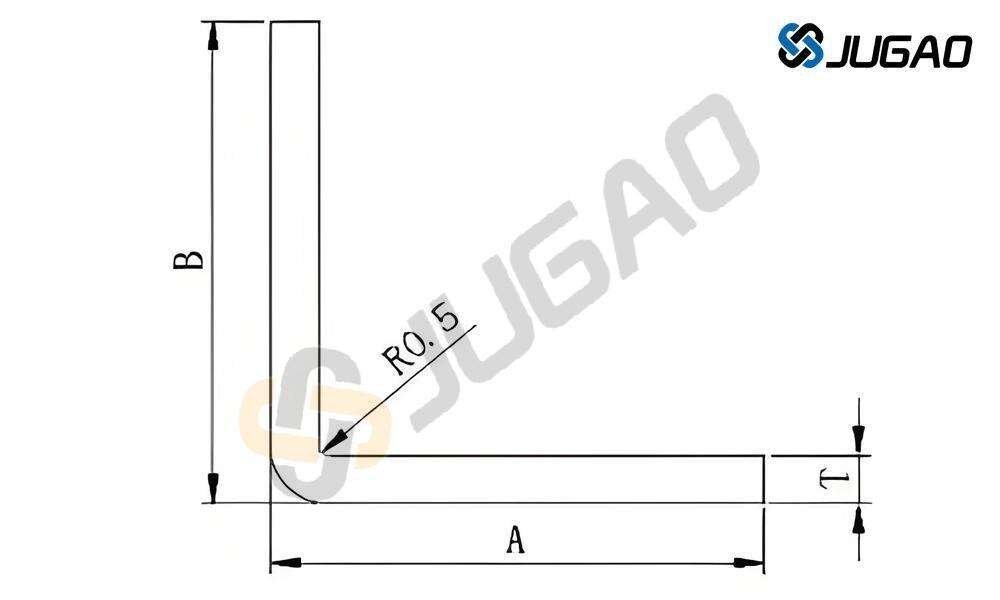

Når bøjningsradius er R=0,5, er den almindelige platetykkelse T lig med 0,5mm. Hvis der kræves en radius størrelse større end eller mindre end pladen tykkelse, kræves en særlig form for behandling.

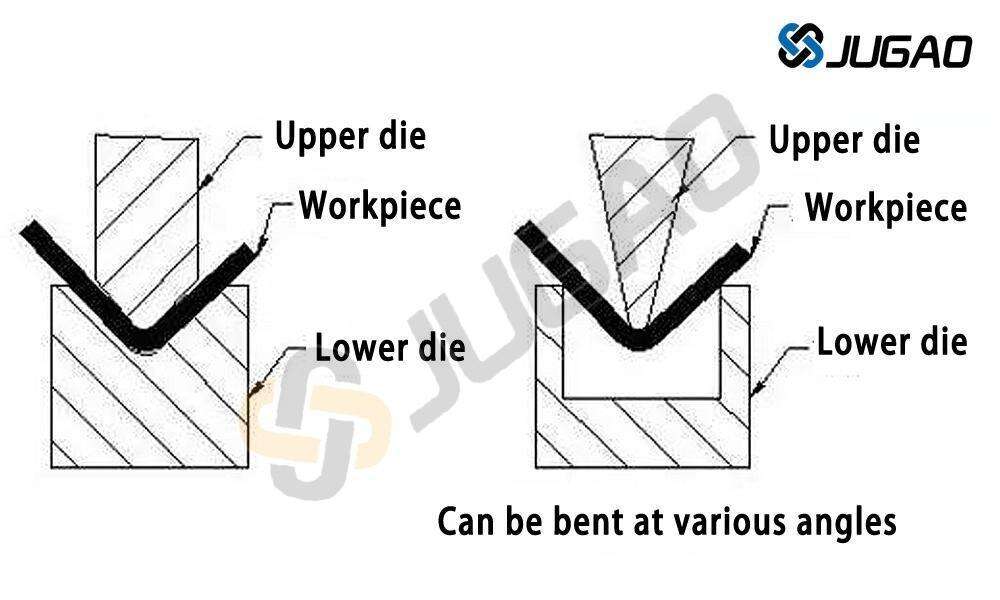

Når stansetekningen kræver, at den beiggede plade skal bøjes 90°, og bøjeradius er særligt lille, skal den beiggede plade først fures og herefter bøjes. Det er også muligt at fremstille særlige øvre og nedre værktøjer til bøjningsmaskinen.

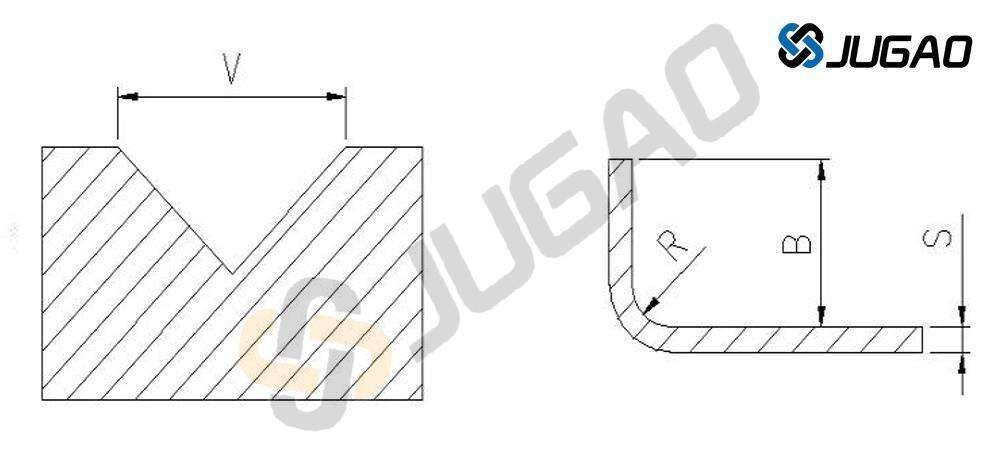

Pladens bøjeradius hænger sammen med størrelsen af den nedre værktøjsfure i bøjeværktøjet.

Gennem et stort antal eksperimenter i beiggepladefremstilling har man fundet ud af, at den nedre værktøjsbredde i bøjeværktøjet har en vis sammenhæng med størrelsen af bøjeradius. For eksempel: En 1,0 mm beiggeplade bøjes med en furebredde på 8 mm, så den bøjeradius, der bliver presset frem, er R1 i den ideelle tilstand.

Hvis en 20 mm bred fure anvendes til bøjning, da stempel bevæger sig nedad under bøjningen, opnår det udstrakte metalblad en vis vinkel. Vi ved herefter, at arealet af den 20 mm brede fure er større end den 8 mm brede fure. Ved bøjning med en 20 mm bredde øges det udstrakte område også, og R-vinklen øges ligeledes.

Derfor, når der er krav til bøjeradius for metalpladen og det ikke skader bøjestempel, forsøger vi at anvende en smal fure til bøjning. Under normale forhold anbefales det at følge standardforholdet mellem pladetykkelse og furebredde på 1:8. Det mindste forhold må ikke være mindre end 1:6 mellem pladetykkelse og furebredde. Metalpladebøjning kan være passende mindre og må ikke være mindre end 1:4 mellem pladetykkelse og furebredde. Forslag: Hvis styrken tillader det, bør metoden med først at fræse furer og derefter bøje anvendes for at opnå en lille bøjeradius på metalpladen.

Bøjeradius for pladebehandling afhænger af materialetykkelsen og bredden af bøjegroovens åbning. Den simple, praktiske og overslagsmæssige metode er:

Når pladetykkelsen ikke overstiger 6 mm, kan pladens indre bøjeradius direkte anvendes som pladetykkelsen ved bøjning. Når pladetykkelsen er større end 6 mm og mindre end 12 mm, er pladens indre bøjeradius almindeligvis 1,25 til 1,5 gange pladetykkelsen. Når pladetykkelsen er mindst 12 mm, er pladens indre bøjeradius almindeligvis 2 til 3 gange pladetykkelsen.

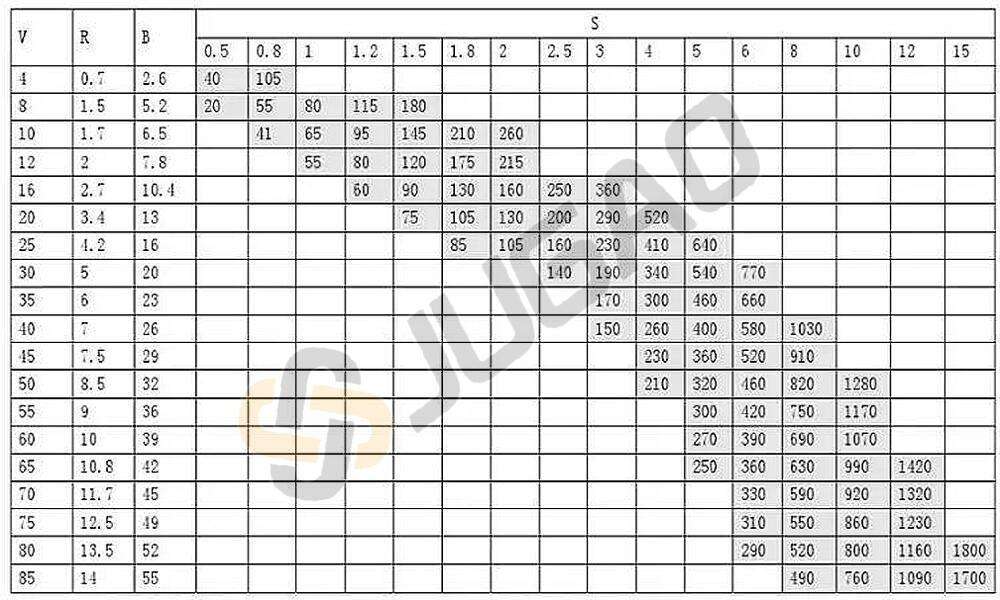

Nedenstående figur er en tabel over bøjeradius, pres og minimum bøjhøjde, som leveres af bøjemaskinens producent.

V-bøjegroove bredd

R-bøjeradius

B-minimum bøjhøjde

S-pladetykkelse

Bemærk: De grå data i tabellen er den nødvendige bøjningspres P (kN/m). Den maksimale preskapacitet for bøjemaskinen er 1700 kN. De eksisterende bøjeklinger har V=12, 16, 25, 40, 50, hvilket er fem forskellige specifikationer. Undersøg venligst de eksisterende klipper og bøjningslængden for at bestemme bøjningsradius og derved beregne det nøjagtige udviklede materialelængde.

radius for at beregne den nøjagtige udviklede materialelængde.

Den ovenstående beskrivelse angiver trykparametrene og bøjespåvidden for en bestemt bøjemaskine. I praksis beregnes og anvendes det ud fra trykket og bøjespåbredden på bøjemaskinen i jeres egen plademetalværksted.