Professionel vejledning i vedligeholdelse af hydrauliske ventilsystemer til pressebøjningsmaskiner

Hydraulikventilgruppen er den centrale styreenhed i hydrauliksystemet. Dens driftstilstand påvirker direkte udstyrets driftseffektivitet og stabilitet. Standardiseret vedligeholdelse kan ikke kun forlænge udstyrets levetid, men også forhindre pludselige fejl og sikre produktionssikkerheden. Nedenfor er en professionel vedligeholdelsesproces:

Komplet vedligeholdelsesprotokol

Forberedelse før vedligeholdelse

1. Sikkerhedsprocedure for låsning

Aktivér hovedstrømafbryder

Installer fysiske låsesystemer med personlige sikkerhedslåse

Bekræft nulenergitilstand ved at forsøge at cykle maskinen

Frigiv al hydraulisk tryk fra systemet

2. Opsætning af arbejdsområde

Rent og godt oplyst arbejdsområde

Olietilbageholdelsessystem (oliebakker/absorberende materialer)

Organiseret værktogsstation med mærkede containere

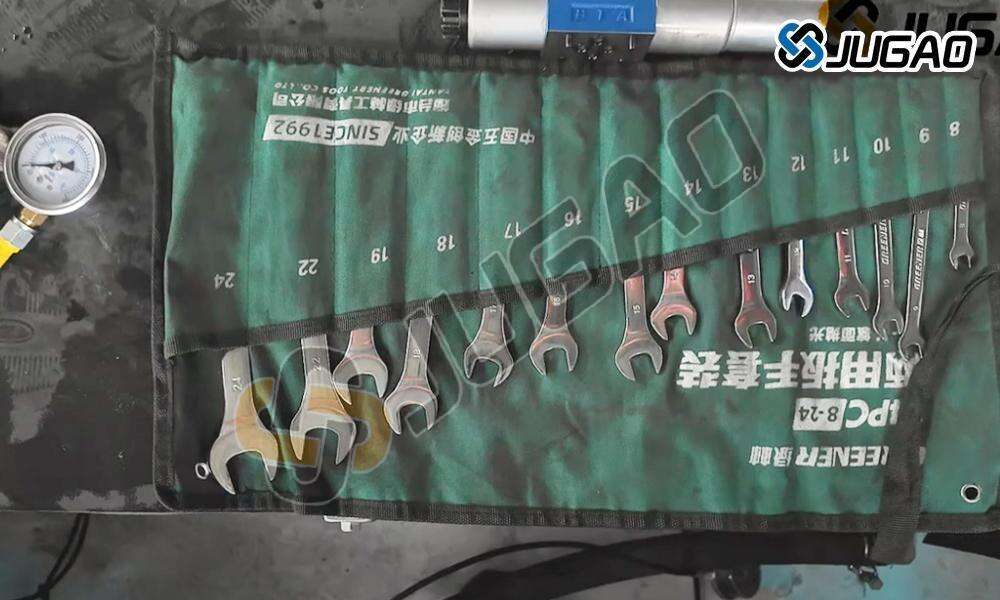

3. Krævede værktøjer og materialer

Metrisk hæksle-nøglesæt (4 mm - 10 mm)

Magnetiske hælperedskaber

Ultralydrengøringsbad (valgfrit)

Hydraulikpakningsæt (producentangivet)

Præcisionsmåleinstrumenter

Detaljeret nedtagningprocedure

Trin 1: Ventilgruppeisolation

1) Find hovedhydraulikventilmanifolden

2) Mærk og tag billeder af alle hydraulikforbindelser

3) Tøm residual hydraulisk olie i godkendte beholdere

4) Afbryd elektriske spoler (notér ledningskonfiguration)

Trin 2: Systematisk nedtagning

| Komponentlag | Befæstelsesstørrelse | Drejekraftspecifikation | Specielle noter |

| Ydre dæksplade | M5 sekskant | 8-10 Nm | Indeholder primær O-ring |

| Mellemliggende plade | M8 Skruet hoved | 12-15 Nm | Hus til trykafbølende ventilfjeder |

| Ventilhjemsætning | M6 Skruet hoved | 10-12 Nm | Magnetisk hentning anbefales |

Trin 3: Komponentinspektion

1. Ventilkerneinspektion

Tjek for ridser/slidmønstre (brug 10× forstørrelse)

Mål kernet diameter (tolerance ±0,01 mm)

Bekræft jævn bevægelse gennem cylinderen

2. Fjederkontrol

Måling af fri længde

Kompressionstest (sammenlign med OEM-specifikationer)

Visuel inspektion af træthedskræfter

3. Tætningsvurdering

Hårdhedstest (Shore A-skala)

Analyser af tværsnitdeformationer

Opdagelse af overfladefejl

Avancerede Rengøringsteknikker

Mekanisk rengøringsproces

1. at Primær affaldsfjernelse

Brug plumfri tamponer med mineralspiritus

Magnetpartikeludvinding

Luftstød (reguleret til 2 bar)

2. at Præcisionsoverfladebehandling

Ultralydrensning (20kHz, 60°C opløsning)

Mikroabrasiv polering (600+ grus)

Endelig opløsningsmiddel-skylning (godkendt hydraulikolie)

Forureningsanalyse

Indsamling af partikelprøver til:

Metallurgisk sammensætning

Partikelstørrelsesfordeling

Identifikation af kilde (slid vs. forurening)

Samling og testprotokol

Præcisionssamlingstrin

1. Komponentsmøring

Anvend fabrikantangivet samlingsmøring

Dæk alle glidende overflader jævnt

Beskyt tætninger med hydraulikoliefilm

2. Drejningsmomentfølge

Følg stjernemønster ved spænding

Brug kalibreret momentnøgle

Tretrins momentproces (50 %, 80 %, 100 %)

3. Justeringsverifikation

Skærmviser kontrol (runout <0,02 mm)

Solenoid aktionstest (bænketest)

Manuel spolebevægelsesverifikation

Systemtagning i brug

1. Forhåndssjekk før start

Bekræft nivå og tilstand af væske

Undersøg på utætheder (under tryk)

Bekræft elektriske forbindelser

2. Driftstest

Lavtryks cykeltest (25% af mærkeværdi)

Fuld slaglængde verifikation

Trykstigningstest (trinvis op til 100%)

3. Ydelsesverifikation

Måling af responstid

Trykholidningstest

Evaluering af cykluskonsistens

Anbefalinger for vedligeholdelsesintervaller

| Komponent | Inspektionsfrekvens | Udskiftningsspecifikationer |

| Ventilspole | 500 timer | >0,03mm slid |

| Ledninger | 2.000 timer | Hærdhedsændring >15% |

| Fedre | 5.000 timer | >5% længdeforformning |

| Hele samlingen | 10.000 timer | Kumulative slidindikatorer |

Fejlfindingmatrix

| Symptom | Sandsynlig årsag | Korrektiv handling |

| Forsinket respons | Forurenet spole | Ultralydrengøring |

| Tryksvingninger | Slidte pakninger | Fuldseal-udskiftning |

| Ekstern utæthed | Forkert moment | Genopspænd til specifikation |

| Unstabilt løb | Fjedertræthed | Fjederkit-udskiftning |

Avancerede vedligeholdelsetips

1. Forudsigende vedligeholdelse

Implementer olieanalyseprogram

Installer partikeltællere

Trendmæssige ydelsesdata

2. Komponentopgraderinger

Overvej belagte tromler for øget levetid

Opgrader til højcyklus-segler

Installer hurtigkoblingsfittings

3. Dokumentationsstandarder

Vedligehold komponenthistoriklogge

Fotografér kritiske faser

Registrer momentværdier

Sikkerhedsmæssig overholdelsesliste

ANSI B11.3-maskinsikkerhedsstandarder

OSHA-spærre/mærkningskrav

NFPA-hydrauliksystemvejledning

Producent-specifikke advarsler

Konklusion

Denne professionelle vedligeholdelsesprotokol forlænger levetiden for ventilgruppen med 40-60 %, mens optimal pressebremseydelse sikres. Almindelig vedligeholdelse i henhold til disse procedurer forhindrer 85 % af hydraulikrelateret nedetid. Rådfør altid med OEM-manualer for at få modellspecifikke krav, og opbevar detaljerede servicejournaler for at sikre overholdelse af garantien.