Præstationsanalyse af laserudskæring og -gravering

Laserudskæring og lasergraveringsteknologier anvendes bredt i industriproduktion, kunstnerisk skabelon og elektronik på grund af deres høje præcision, effektivitet og ikke-kontaktbehandlingsfunktioner. Dette dokument giver en detaljeret analyse af principperne, ydeevnemæssige parametre, påvirkende faktorer, anvendelsesområder og fremtidens tendenser inden for laserudskæring og lasergravering.

Grundlæggende principper

1. Laser skæring

Laserudskæring benytter en laserstråle med høj energitæthed til at smelte, fordamp eller antænde materialer, mens en hjælpegas (f.eks. oxygen, nitrogen) blæser smeltet affald væk, hvilket muliggør præcis adskillelse af materialer.

2. Lasergravering

Lasergravering indebærer lokaliseret ablation eller kemiske reaktioner på et materials overflade for at skabe permanente mærkninger eller mønstre. I modsætning til skæring trænger gravering typisk ikke gennem materialet, men ændrer dets overfladetekstur eller farve.

Performance-metrikker

1. Præcision

Positionsnøjagtighed: Typisk ±0,01 mm, med high-end systemer opnår ±0,005 mm.

Repetitionsnøjagtighed: Generelt inden for ±0,02 mm for ensartet batchbehandling.

Minimum linjebredde: Afhænger af laserpletstørrelse (10–100 µm); ultrahurtige lasere muliggør mikron-niveau gravering.

2. Behandlingshastighed

Skærehastighed: Afhænger af materialetykkelse og laser effekt (f.eks. skærer CO₂-lasere 1 mm rustfrit stål med 20 m/min).

Graveringshastighed: Vektorgravering kan nå 1000 mm/s, mens rastergravering er langsommere på grund af afstregningsmetoder.

3. Materialekompatibilitet

| Materiale | LaserType | Ydelse |

| Metaller (Rustfrit stål, Al, Cu) | Fiberlaser, Højeffekt CO₂ | Højpræcisionsudskæringer, oxidationsassisteret gravering |

| Ikke-metaller (træ, akryl, læder) | CO₂-laser (10,6 µm) | Jævne snit, detaljeret gravering |

| Kompositmaterialer (PCB, carbonfiber) | UV-laser (355 nm) | Minimal varmepåvirket zone (HAZ), højopløsende gravering |

4. Overfladekvalitet

Kantruhed efter skæring: Typisk Ra < 10 µm (fiberlasere opnår Ra < 5 µm for metaller).

Graveringsdybdekontrol: Justerbar via effekt og passager (±0,01 mm præcision).

Nøglefaktorer der har indflydelse

1. Laserparametre

Bølgelængde: UV (355 nm) til fin graveringsarbejde; CO₂ (10,6 µm) til ikke-metaller.

Effekt: Højere effekt øger hastigheden, men kan forårsage termisk forvrængning.

Pulsfrekvens (pulserede lasere): Påvirker effektivitet og HAZ.

2. Optisk system

Fokusslinse: Brændvidden bestemmer pletstørrelse og dybdefelt (korte brændvidder forbedrer præcisionen).

Strålekvalitet (M²): Stråler tæt på diffraktionsgrænsen (M² ≈ 1) giver mere ensfarvede snit.

3. procesoptimering

Assisterende gas: Oxygen øger hastigheden (men oxiderer kanterne); nitrogen sikrer rene snit.

Scanningsstrategi: Raster til graveringsarbejde over store områder; vektor til konturer.

Anvendelser

1. Industriel produktion

Metalbevægelse: Skæring af komponenter til bil/luftfart.

Elektronik: FPC (flexibel PCB)-skæring, PCB-mikroboringer.

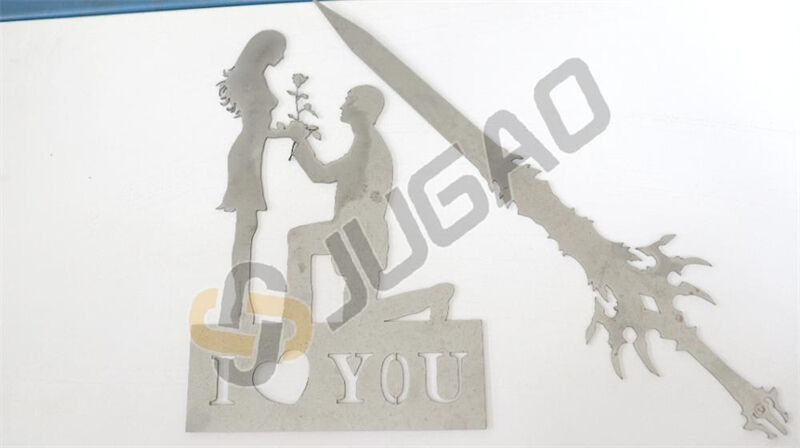

2. Kreativ og tilpasning

Kunstværk: Gravering i træ/akryl, ægteskabsskilte i læder.

3D-relæf: Grayscale-gravering til dybdevirkninger.

3. Medicinsk og forskning

Kirurgiske værktøjer: Præcisionsskårne redskaber i rustfrit stål.

Mikrobehandling: Ultra hurtige (femtosekund/picosekund) lasere til mikrostrukturer.

Fremtidige tendenser

1. Højere effekt og effektivitet: Multibestråling til øget produktivitet.

2. Smart automatisering: AI-drevet parametertilpasning.

3. Grønne lasere: Energieffektive fiberlasere.

4. Adoption af ultrahurtige lasere: Udvidelse inden for medicinsk udstyr og halvlederindustrien.

Konklusion

Laserudskæring og lasergravering tilbyder uslåelig præcision og alsidighed og gør dem uundværlige i moderne produktion. Fremskridt inden for laserkilder, automatisering og proceskontrol vil yderligere forbedre deres egenskaber og anvendelsesmuligheder.