Faktorer, der påvirker tonnagen af bøjemaskiner

Bøjemetoder

| Bøjemetoder | Indvirkning på tonnage af bøjemaskiner |

| Luftbøjning | Det kræver mere tonnage end pneumatisk bøjning, fordi den øvre dør under kollision i formen. Materialen kontakter spidsen af den øvre dør og sideringen af den nedre dør. Tonnagen er højere, men ikke så høj som ved indtrykning. |

| Bundbøjning | Det kræver mere tonnage end luftbøjning, fordi den øvre dør under kollision i formen. Materialen kontakter spidsen af den øvre dør og siden af formen. Tonnagen er højere, men ikke så høj som ved indtrykning. |

| Indtrykning | Kræver den højeste tonnage. Punchen og skaben er i fuld kontakt med materialet, hvilket comprimerer og tynder materialet. Brug meget store kræfter for at få materialet til at overholde skabens vinkel på bøjningsmaskinen. |

Forskellige metoder til metalbøjning kræver forskellig tonnage. For eksempel kan tonnagen i luftbøjning øges eller formindskes ved at ændre skabeåbningen.

Bøjningsradius påvirker skabeåbningen. I dette tilfælde skal metodefaktoren tilføjes formlen. Når der bruges bunden bøjning og pres, er den nødvendige tonnage højere end ved luftbøjning.

Hvis du beregner tonnagen for bunden bøjning, skal du multiplicere tonnagen pr. inch luftbøjning med mindst fem. Hvis du bruger stempling, kan den nødvendige tonnage være endnu større end ved bunden bøjning.

Skabebredde

Vi har allerede lært, at i luftbøjning aftager den nødvendige tonnage, når åbningen af dønnen øges, og øges, når åbningen formindskes.

Dette skyldes, at bredden af dønåbningen bestemmer indvendige bøjningsradius, og en mindre døradius kræver mere tonnage.

I luftbøjning er forholdet mellem døn og materiale typisk 8:1, hvilket betyder, at afstanden mellem dønåbningen er otte gange materialets tykkelse. I dette tilfælde er materialets tykkelse lig indvendig bøjningsradius.

Friktion og Hastighed

I luftbøjning skal pungen gå igennem dønåbningen for at bøje metallskeden. Hvis metallskens overflade ikke er oliebeskyttet, vil friktionen mellem dønnen og metallskeden øge, hvilket kræver mere tonnage for at bøje metallskeden og reducerer materialens springbage.

Tværtimod, hvis metallisteroverfladen er glad og oliebet, aftager friktionen mellem presseformen og metallisteren, hvilket reducerer den nødvendige tonnage til at bøje metallisteren. Dette vil imidlertid øge springet tilbage i metallisteren.

Bøjehastighed påvirker også den nødvendige tonnage. Når bøjehastigheden stiger, aftager den nødvendige tonnage. At øge hastigheden reducerer også friktionen mellem formen og listeren, men dette øger også springet tilbage i listeren.

Materialegenskaber

Tonnage henviser til kræftelsen, som pressbågen anvender på pladelisteren. Derfor afhænger omfanget af bøjekræfterne af tykkelsen og trækstyrken på pladelisteren, der bøjes.

Materiale type

En faktor er typen af materiale, der bøjes. Materialer med højere trækstyrke, såsom edelstål eller højstyrkelegemer, kræver mere kraft til at bøjes end blødere metaller, såsom aluminium eller kobber. For eksempel

Edelstål (type 316): trækstyrke ~620 MPa; cedermoment ~290 MPa.

Kobber: trækstyrke ~210 MPa; eftergivningsstyrke ~69 MPa.

Mere bløde materialer, såsom aluminium, viser mindre modstand, hvilket reducerer tonnagekravene, men øger muligheden for spring tilbage.

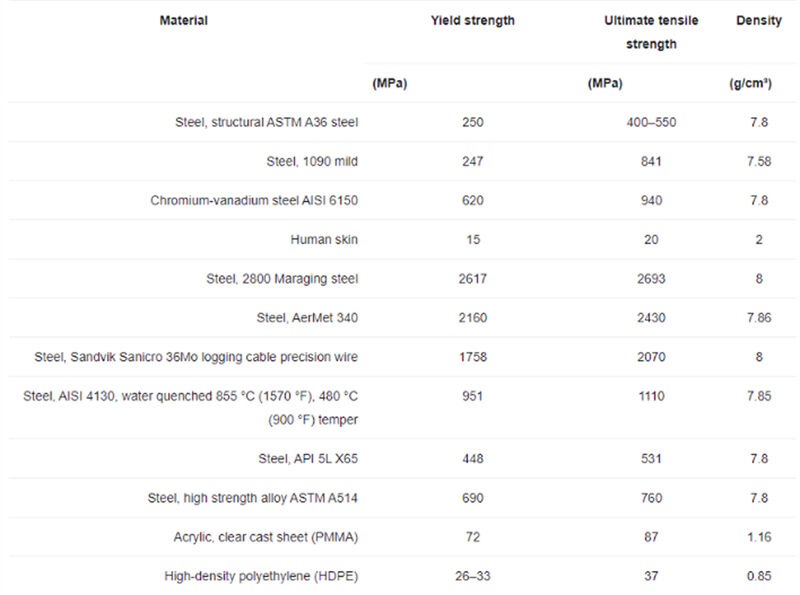

Trækstyrke og eftergivningsstyrke

Forskellige materialer har forskellige trækstyrker, hvilket direkte påvirker kræften, der kræves for at bøje. For eksempel kræver rostfrit stål normalt mere tonnage end letstål eller aluminium.

Trækstyrke er den maksimale spænding, et materiale kan udholde under en fast belastning. Hvis denne spænding anvendes og vedbliver, vil materialet til sidst blive knust. Eftergivningsstyrke er i modsætning hertil spændingen, hvor et materiale begynder at deformere plastisk.

Typiske trækstyrker for nogle materialer

Materialetykkelse

En anden vigtig faktor er tykkelsen af blæksprøjlen. Jo tykkere materialet, des mere tonnage kræves, og omvendt. Tykkere materialer kræver flere gange mere tonnage på grund af deres større modstand mod deformation.

For eksempel vil fordobling af blæksprøjlens tykkelse fordoble kræftfordringen. Generelt talt jo tykkere materialet, des mere tonnage eller kræft kræves for at forme det.

| Materialer | Tykkelse (mm) | Bøjningsradius (mm) | Tonnage multiplikator | Krævet tonnage (tons/meter) |

| Blødt stål | 1 | 1 | 1 | 10 |

| Blødt stål | 2 | 2 | 1 | 40 |

| Blødt stål | 3 | 3 | 1 | 90 |

| Aluminium (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminium (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminium (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Stainless steel (304) | 1 | 1 | 1.45 | 14.5 |

| Stainless steel (304) | 2 | 2 | 1.45 | 58 |

| Stainless steel (304) | 3 | 3 | 1.45 | 130.5 |

| Blødt stål | 2 | 1 | 1 | 60 |

| Blødt stål | 2 | 3 | 1 | 30 |

| Stainless steel (304) | 2 | 1 | 1.45 | 87 |

| Stainless steel (304) | 2 | 3 | 1.45 | 43.5 |

Tabeloen viser, at

1. Når materialets tykkelse øges, stiger den nødvendige tonnage betydeligt for alle materialer. At fordoble tykkelsen fra 1 mm til 2 mm fordobler tonnagen fire gange.

2. Aluminium kræver omkring 45% mere tonnage end letstål af samme tykkelse, og rostfrit stål kræver omkring 45% mere tonnage end letstål.

3. Ved at reducere indre bueradius, mens tykkelsen holdes konstant, øges den nødvendige tonnage. Hvis radius halveres fra 2 mm til 1 mm, øges tonnagen med 50%.

4. Tonnage-multiplikatoren varierer efter materialetype og trækstyrke. I dette eksempel er den 1,0 for mælkemetal, 0,45 for 5052-H32 aluminium og 1,45 for 304 rostfrit stål.

Springbage

Efter baging har materialer en tendens til at springe tilbage lidt mod deres oprindelige form. Materialer med høj styrke vil have mere springbage, så tonnage og værktøjer skal justeres for at opnå præcise vinkler.

Baelængde og Vinkel

Bøjelængde

Buelængden af pressbremsskiben er den maksimale længde, som et metalblad kan bues. Buelængden af pressbussen bør være lidt længere end materialet, der bues.

Hvis skibslængden er forkert, kan der opstå skader på støbet eller andre komponenter. En buelast beregner kan hjælpe med at afgøre den nødvendige tonnage baseret på materialetykkelse og andre faktorer såsom buelængde og V-åbningsbredde.

Buevinkel

Jo større vinklen, des højere tonnage kræves på grund af den forøgede materialekompression ved bupunktet. Modsatvis kræver større vinkler mindre kraft, men kan resultere i mindre præcise buer.

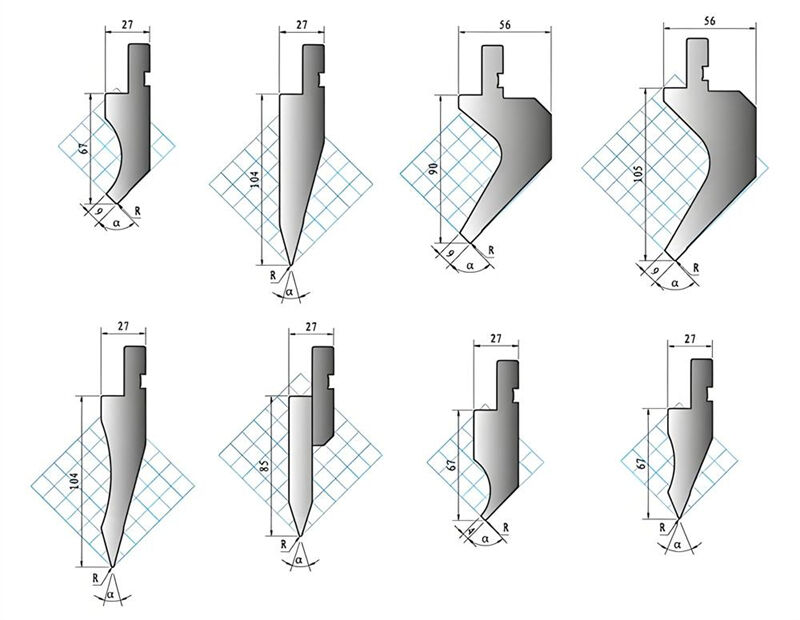

Værktøjfaktorer

Pressebremsepunkter er også en faktor at overveje. Disse punkter har også bøjningsbelastningsbegrænsninger. Retvinklede V-formede punkter kan håndtere større tonnagelaster.

Da skarpevinklede daler har en mindre vinkel og er lavet med mindre materiale, såsom svanenhals-daler, er de ikke så i stand til at håndtere tunge laster.

Når forskellige daler bruges, må deres maksimale bøjningskraft ikke overskrides. Desuden påvirker dalens radius og bøjningsradius også tonnagekravene.

En større dalradius kan føre til en øget krav til bøjningskraft. På samme måde, jo større bøjningsradius, des højere den påkrævede tonnage.

Forholdet mellem dalåbningens bredde og materialets tykkelse er en anden faktor at overveje. For tyndere materialer anbefales et lavere dalforhold (som 6 til 1).

Tykkere materialer kan kræve en højere dørforhold (som 10 til 1 eller 12 til 1) for at reducere bøjekraften og holde anvendelsen inden for mulighederne for bøjemaskinen.

Langsigtet værktøjsslipning

Gradvis slipning:

Med tiden forårsager gentagne højtryksoperationer, at værktøjer mister deres skarphed og strukturelle integritet. Hvis ikke dette behandles, kan denne slipning føre til inkonsekvente bøjninger og reduceret kvalitet af dele.

Påvirkning på værktøjets levetid:

At overlægge et værktøj ud over dets ratede kapacitet (f.eks. skærning af tyk plade med en smal dør) kan forårsage mikroklinger eller katastrofal fejl under drift. Regelmæssige inspektioner er afgørende for at forhindre uventet nedetid eller sikkerhedsrisici.

Vedligeholdelseskrav:

Værktøjer, der overlægges, kræver mere hyppig vedligeholdelse eller erstatning, hvilket øger driftsomkostningerne. Overvågnings-systemer eller prædiktiv vedligeholdelsesoftware kan hjælpe med at identificere slitage-mønstre tidligt og optimere værktøjets brug.