Almindelige fejl ved brug af bøjningsmaskiner

Bøjningsmaskiner (pressebøsninger) er afgørende i metalbearbejdning for at skabe præcise bøjninger i plademetal. Improper betjening kan dog føre til fejl, maskinskader og sikkerhedsrisici. Dette dokument undersøger de mest almindelige fejl ved betjening af bøjningsmaskiner, deres årsager og bedste fremgangsmåder for at undgå dem.

1. Almindelige driftsfejl og løsninger

1.1. Forkert værktøjsvalg

Fejl:

Anvendelse af ukorrekte stempel/dørkombinationer (forkert V-åbning, radius eller tonnage).

Anvendelse af blødt værktøj til hårde materialer (f.eks. aluminiumsdørke til rustfrit stål).

Konsekvenser:

Dårlig bøjningsnøjagtighed, overdreven værktøjslidt eller overbelastning af maskinen.

Løsning:

Følg producentens retningslinjer for værktøj.

Brug korrekt diesbredde: V-die åbning = 6–12× materialetykkelse (T).

1.2. Forkert materialeplacering

Fejl:

Forkert indstilling af bagstop.

Ujævn klemmepresset.

Konsekvenser:

Inkonsistente bødevinkler, delasymmetri.

Løsning:

Kalibrer bagstop regelmæssigt.

Brug laservejledninger eller CNC-positioneringssystemer.

1.3. Ignorering af materialeets kornretning

Fejl:

Bøjning parallelt med kornet i anisotrope materialer (f.eks. rullet stål).

Konsekvenser:

Revner, nedsat bøjestyrke.

Løsning:

Bøj altid vinkelret på fiberen, hvis muligt.

1.4. Overbelastning af maskinen

Fejl:

Overskridelse af bødebrækkets tonnagekapacitet for tykke materialer.

Konsekvenser:

Stempelbøjning, skader på hydrauliksystemet.

Løsning:

-

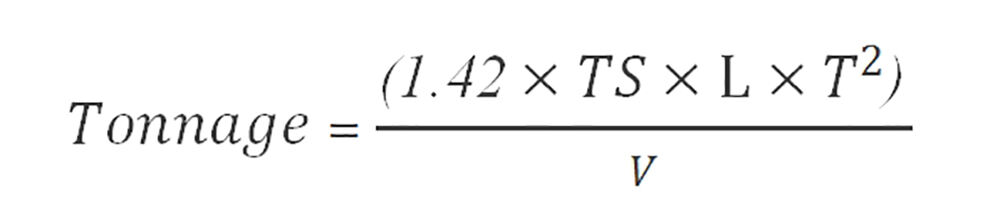

Beregn det nødvendige tonnage:

Hvor:

TS = Trækstyrke (MPa)

L = Bødelængde (mm)

T = Materialtykkelse (mm)

V = Dieåbning (mm)

1.5. Manglende kompensation for fjedring

Fejl:

Tager ikke højde for materialefjedning efter bøjning.

Konsekvenser:

Underbøjede dele, ombearbejdning nødvendig.

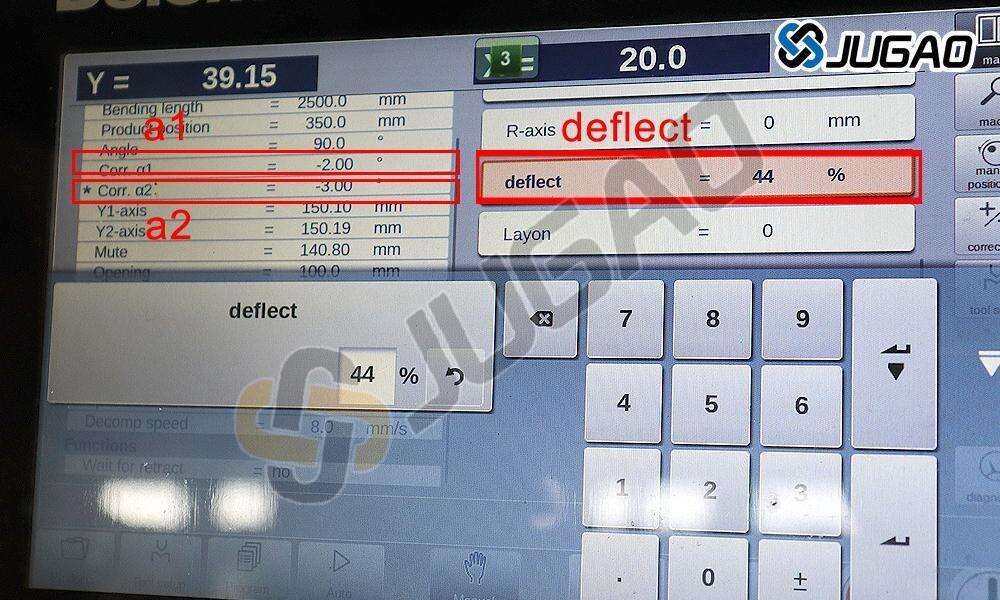

Løsning:

Overbøj med 1°–5° (varierer afhængigt af materiale).

Brug CNC-styret vinkelkorrektion.

1.6. Dårlige smørepraksisser

Fejl:

Udføre tørre bøjninger eller bruge forkerte smøremidler.

Konsekvenser:

Ridsede overflader, øget værktøjslid.

Løsning:

Anvend anti-reibs pastar (f.eks. molybdændisulfid).

1.7. Forkert bøjningssekvens

Fejl:

Udføre komplekse bøjninger i en ulogisk rækkefølge.

Konsekvenser:

Værktøjspåvirkning, deformerede flanger.

Løsning:

Følg reglen "indenfra og ud":

1. Buk de inderste elementer først.

2. Arbejd dig frem mod ydre kanter.

2. Sikkerhedsrelaterede fejl

2.1. Omgåelse af sikkerhedsbeskyttelser

Risiko:

Håndskader fra klemmeområder.

Forebyggelse:

Deaktiver aldrig lysgardiner/fingerbeskyttelser.

2.2. Ukorrekt håndtering af store plader

Risiko:

Faldne materialer, muskelspasmer.

Forebyggelse:

Brug vakuumhejsere eller kranhjælp.

3. Fejlfinding af defekter

| Fejl | MuligÅrsag | Korrektions |

| Sprækning | Radius for lille | Forøg bøjeradius |

| Rynking | Utilstrækkeligt tryk | Juster tonnage |

| Vinkelinkonsistens | Slidte værktøjer | Udskift stans/matrice |

| Overfladefejl | Beskadigede formværktøjer | Rengør/polér værktøjer |

4. Bedste praksis til fejlforebyggelse

Operatørtræning – Regelmæssige opdateringer i CNC/programmering.

Forebyggende vedligeholdelse – Tjek hydrauliske systemer, føringer.

Produktionsplanlægning – Verificer CAD/CAM-simulationer før produktion.

Kvalitetskontrol – Førstevareinspektion med vinkelmålere.

5. konklusion

Undgåelse af almindelige bøjefejl kræver forståelse af materialeadfærd, værktøjets fysik og maskinens grænser. Implementering af strukturerede arbejdsgange og sikkerhedsprotokoller minimerer affald samtidig med at produktiviteten maksimeres.