Rychlá diagnostika a řešení poruch vyvolávajících poplach u strojů řady ET

Trápí vás problémy s poplachy na vašem servozahýbači ET řady s plně elektrickým pohonem? Jste na správném místě. Tento článek poskytne podrobný návod, jak rychle odstraňovat poruchy způsobené poplachy u zařízení řady ET, a zajistí tak hladký a efektivní průběh výrobních operací. Ačkoli poplachy u zařízení řady ET jsou běžné, při správném postupu je lze rychle vyřešit a obnovit optimální výkon vašeho zařízení. Ať už jste noví u tohoto systému, nebo hledáte způsoby, jak optimalizovat svůj proces odstraňování poruch, tento návod vám poskytne klíčové kroky, které vám pomohou efektivně řešit různé typy poplachů.

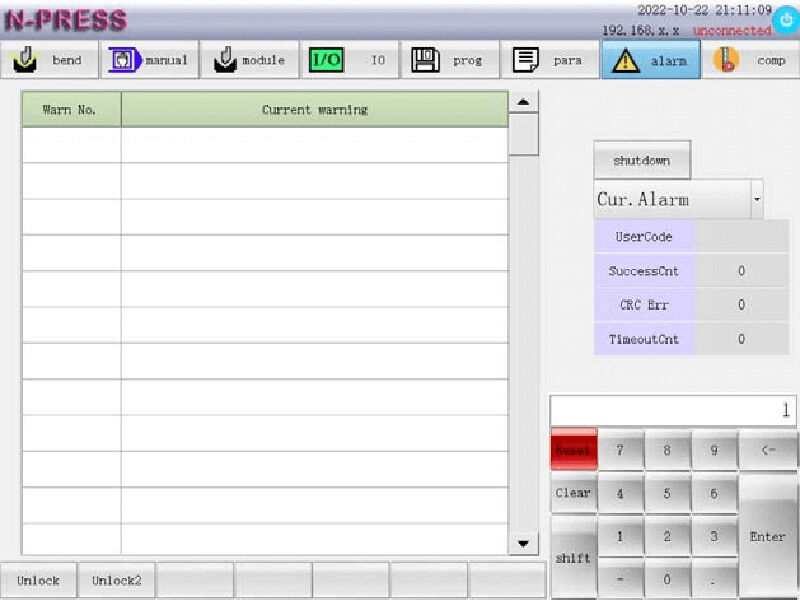

Krok 1: Přístup k rozhraní poplachů řady ET

Klikněte na funkční klávesu „alarm“ pro přístup k rozhraní a zobrazení všech podrobností o alarmech řady ET. Toto rozhraní poskytuje komplexní přehled aktuálních alarmů, záznamů o alarmech a dalších důležitých statistik, jako jsou počty úspěšných komunikací, chyby ověření a časová vypršení.

Analyzujte záznamy o alarmech

Prozkoumejte minulé záznamy, abyste pochopili frekvenci a typy vyskytujících se alarmů. Věnujte zvláštní pozornost počtu chyb ověření alarmů řady ET a problémům s časovým vypršením, neboť tyto jevy naznačují základní komunikační potíže s IO modulem.

Počet úspěšných komunikací: Udává počet úspěšných komunikací mezi systémem a IO modulem a tím i celkové zdraví komunikačního systému.

Chyby ověření: Zobrazuje počet chyb ověření při datové komunikaci mezi systémem a IO modulem. Vysoký počet chyb může naznačovat problémy s integritou dat, které vyžadují okamžitou pozornost.

Časový limit: Zobrazuje počet chyb komunikačního připojení mezi systémem a IO modulem, což signalizuje potenciální poruchy přenosu dat, které mohou ovlivnit provoz stroje.

Krok 2: Interpretace stavu poplachů řady ET

Chcete-li efektivně zpracovat poplach řady ET, nejprve zkontrolujte informace o poplachu pro chybové (ERRxxx) a varovné (ALMxxx) kódy. Nejnovější poplachy jsou uvedeny jako „Aktuální poplach“. Postupujte podle pokynů k vyřešení problémů a stiskněte tlačítko resetu, abyste poplach vymazali a obnovili normální provoz systému.

V případě selhání CNC systému se zobrazí až pět aktuálních poplachů. Zaznamenejte varovný kód a proveďte doporučené opatření nebo v případě nutnosti kontaktujte odborný servisní personál.

Dodržením těchto kroků můžete rychle odstraňovat poruchy související s poplachem řady ET, čímž snížíte prostoj a zvýšíte produktivitu.

Krok 3: Řešení problémů s poplachem řady ET

Poplach řady ET – chybový kód

ERR001: Poplach bezpečnostní světelné závory

Příčina: Pokud osa Y směřuje dolů, vstoupí lidské tělo nebo jiné předměty do oblasti světelní záclony.

Řešení: Ověřte, zda se v oblasti světelní záclony někdo nachází, nebo zda je bezpečnostní mřížka poškozená.

ERR002: Odchylka polohy os Y1 a Y2

(Upozornění se zobrazí při vzniku chyby v ručním režimu a také při vzniku chyby při ohýbání.)

Příčina: Odchylka absolutní souřadnicové hodnoty os Y1 a Y2 překročila maximální nastavenou hodnotu odchylky pro osu Y.

Řešení: Nejprve zkontrolujte, zda je odchylka polohy os Y1 a Y2 mimo toleranci. Poté ověřte, zda lineární enkodér správně funguje nebo zda je neplatný. Nakonec zkontrolujte, zda nedošlo k poruše mechanického převodu a zda není povolená hodnota odchylky polohy pro systémové parametry Y1 a Y2 nastavena příliš nízko.

ERR003: Upozornění při překročení maximální povolené tlakové hodnoty obráběcího stroje

Příčina: Byla vybrána nesprávná forma nebo materiál.

Zpracování:

1. Ověřte výběr formy a materiálu:

Ujistěte se, že forma a materiál jsou správně vybrány.

2. Zkontrolujte tlak při ohýbání:

Zkontrolujte, zda není tlak při ohýbání v programu, syntéze a programovém rozhraní příliš vysoký.

3. Posouzení tlaku:

Pokud zobrazený tlak překračuje povolený limit obráběcího stroje:

Vyměňte formu nebo materiál.

Pokud je zobrazený tlak v rámci povoleného rozsahu:

Ověřte správné nastavení výšky horního a spodního nástroje.

ERR004: Alarm při překročení povolené hodnoty tlaku pro formu

Příčina: Byla vybrána nesprávná forma nebo materiál.

Zpracování:

1. Zkontrolujte, zda jsou správně vybrány formy a materiál.

2. Ověřte, zda je tlak při ohýbání v programu, ve spojení a v rozhraní pro programování příliš velký.

Pokud je zobrazený tlak vyšší než povolený tlak pro formu, vyměňte formu nebo materiál.

Pokud je zobrazený tlak v rámci povoleného rozsahu pro formu, ujistěte se, že jsou správně nastaveny výšky horní a spodní formy.

ERR005: Překročen limit tlaku při ohýbání

Příčina: Byla vybrána nesprávná forma nebo materiál.

Zpracování:

1. Zkontrolujte, zda jsou správně vybrány formy a materiál.

2. Ověřte, zda je tlak při ohýbání v programu, ve spojení a v rozhraní pro programování příliš velký.

3. Pokud je zobrazený tlak vyšší než povolený tlak pro formu, vyměňte prosím formu nebo materiál.

4. Pokud je zobrazený tlak v rámci povoleného rozsahu pro formu, ujistěte se, že jsou správně nastaveny výšky horní a spodní formy.

ERR006: Časový limit komunikace při detekci tlaku

Příčina: Časový limit komunikace mezi systémem a IO deskou.

Řešení: Ujistěte se, že jsou správně nastaveny typ IO desky a že jsou správně připojeny komunikační linky RS-485.

ERR007: Porucha kanálu detekce tlaku

Příčina: Analogová hodnota je příliš nízká.

Řešení: Ověřte správné připojení analogových signálních vodičů.

ERR008–ERR12: Překročení kladného tvrdého limitu osy X–Z2

(Alarm se aktivuje během ohýbání; alarm se aktivuje také v ručním režimu)

Příčina: Kladný koncový spínač každé osy se aktivuje během ohýbání.

Zpracování:

1. Zkontrolujte, zda se každá osa nepohybuje v oblasti kladného koncového spínače.

2. Ověřte, zda kladný koncový spínač každé osy nefunguje správně.

3. Pomocí rozhraní ručního ovládání posuňte každou osu mimo oblast koncového spínače.

ERR013–ERR017: Osa X–Z1 překročila záporný tvrdý limit

(Upozornění se aktivuje při ohýbání a hledání nulového bodu; upozornění se aktivuje také při přepnutí do ručního režimu)

Příčina: záporný koncový spínač každé osy se aktivuje během ohýbání.

Zpracování:

1. V ručním ovládacím rozhraní posuňte každou osu tak, aby opustila oblast koncového spínače.

2. Zkontrolujte, zda každá osa vstupuje do oblasti záporného koncového spínače.

3. Zkontrolujte, zda nefunguje záporný koncový spínač každé osy.

ERR018–ERR022: Nadlimitní kladná softwarová mez os X–Z2

Příčina: souřadnice stroje každé osy překročila kladnou softwarovou mez nastavenou systémovým parametrem.

Řešení: Zkontrolujte, zda je kladná softwarová mez každé osy nastavená systémovým parametrem vhodně.

ERR023–ERR027: Překročení záporné softwarové meze os X–Z1

Příčina: souřadnice stroje každé osy překročila zápornou softwarovou mez nastavenou systémovým parametrem.

Řešení: Zkontrolujte, zda je záporná softwarová mezní poloha každé osy nastavená systémovým parametrem vhodně.

ERR028: Upozornění na vypršení platnosti obráběcího stroje

Příčina: Platnost obráběcího stroje vypršela.

Řešení: Kontaktujte dodavatele.

ERR029–ERR034: Výstraha servopohonu jednotlivých os

Příčina: Servopohon příslušné osy vyvolal výstrahu nebo došlo k poruše jeho připojení.

Řešení: Zkontrolujte příčinu výstrahy servopohonu nebo zkontrolujte připojovací kabel mezi systémem a servopohonem.

ERR035–ERR040: Výstraha enkodéru jednotlivých hřídelí

Příčina: Signál enkodéru příslušné hřídele je nesprávný.

Řešení: Zkontrolujte zapojení signálů souvisejících s enkodérem na připojovacím kabelu mezi systémem a servopohonem.

ERR041–ERR046: Neobvyklá poplachová hláška servopohonu v režimu bez pohybu pro každou osu

Příčina: Pokud příslušná osa nedostane příkaz k pohybu, zjistí, že zpětně hlášené souřadnice jsou neobvyklé.

Řešení: Zkontrolujte připojovací kabel enkodéru.

ERR047–ERR052: Neobvyklá poplachová hláška servopohonu pro každou osu v režimu pohybu

Příčina: Poplachová hláška sledování polohy pro každou osu.

Řešení: Zkontrolujte, zda není povolená hodnota chyby sledování polohy nastavena příliš nízko.

ERR053: Poplachová hláška výpadku napájení

Příčina: Detekováno, že napájecí napětí systému je příliš nízké.

Řešení: Zkontrolujte, zda je napájení v pořádku.

ERR054: Systémová poplachová hláška

Příčina: Vnitřní výjimka systému.

Řešení: Kontaktujte dodavatele.

CHYBA055: Alarm nouzového zastavení

Příčina: Bylo zaznamenáno stisknutí tlačítka nouzového zastavení.

Řešení: Zkontrolujte, zda je stisknuto tlačítko nouzového zastavení.

CHYBA056: Překročení limitu točivého momentu

Příčina: Byl překročen maximální točivý moment motoru.

Řešení: Zkontrolujte, zda není nastavena příliš vysoká rychlost nebo zrychlení osy Y.

CHYBA057: Vzdálenost mezi Z1 a Z2 je příliš malá

Příčina: Pohyb osy Z v ručním řídicím režimu překročil bezpečnostní vzdálenost stanovenou systémovým parametrem 603: z1z2.

Řešení: Zkontrolujte, zda jsou hodnoty nastavené systémovými parametry vhodné.

ERR059: Upozornění na vypršení platnosti

Příčina: Zbývající použitelná doba systému je kratší než 2 dny.

Řešení: Kontaktujte dodavatele.

ERR060: Zadní převodovka 2 překročila zápornou softwarovou mez

Příčina: Při použití zadní převodovky 2 překročila strojová souřadnice osy X zápornou softwarovou mez osy X nastavenou v systémovém parametru.

Řešení: Zkontrolujte, zda je zadní převodovka vhodně vybrána.

ERR061: Alarm bezpečnostních dveří

Příčina: Bezpečnostní dveře byly během provozu otevřeny.

Řešení: Zkontrolujte, zda jsou bezpečnostní dveře uzavřeny.

ERR062: Alarm klimatizace

Příčina: Porucha klimatizace.

Řešení: Zkontrolujte klimatizaci.

ERR063: Časový limit kompenzace průhybu

Příčina: Kompenzace průhybu nemůže být po delší dobu dokončena.

Řešení: Zkontrolujte, zda není nastavena příliš malá přesnost kompenzace průhybu.

ERR064: Chyba směru kompenzace průhybu

Příčina: Chybný směr otáčení motoru pro kompenzaci průhybu.

Řešení: Zkontrolujte, zda je zapojení motoru pro kompenzaci průhybu správné.

ERR065: Alarm nouzového zastavení 1

Příčina: Vstupní signál alarmu nouzového zastavení 1 je platný.

Řešení: Zkontrolujte vstupní signál poplachového zařízení nouzového zastavení 1.

Poplachový kód řady ET

ALM001–ALM006 Neúspěšné hledání počátku osy X–Z2

Příčina: Během hledání systém nedetekuje signál počátku příslušné osy nebo je počáteční souřadnice příslušné osy nastavena nesprávně.

Řešení: Zkontrolujte, zda je vzdálenost hledání ve třetí sekci příslušné osy v systémových parametrech menší než jedna výška závitu. Dále ověřte počáteční souřadnice příslušné osy.

ALM007–ALM011 Překročení kladného tvrdého limitu osy X–Z2

Příčina: V ručním režimu došlo k aktivaci kladného koncového spínače příslušného hřídele.

Řešení: Zkontrolujte, zda příslušný hřídel vstoupil do oblasti kladného koncového spínače nebo zda selhal kladný koncový spínač hřídele. V rozhraní ručního ovládání přesuňte příslušnou osu tak, aby opustila oblast koncového spínače.

ALM012–ALM016 Překročení záporného tvrdého limitu osy X–Z1

Příčina: V ručním režimu došlo k aktivaci záporného koncového spínače příslušného hřídele.

Řešení: Zkontrolujte, zda odpovídající hřídel vstupuje do oblasti záporného koncového spínače nebo zda selhává záporný koncový spínač dané hřídele. Přesuňte odpovídající osu v rozhraní ručního řízení tak, aby opustila oblast koncového spínače.

ALM017–ALM021: Nadměrné kladné softwarové omezení os X–Z2

Příčina: V ručním režimu je aktivováno kladné softwarové omezení odpovídající hřídele.

Řešení: Přesuňte odpovídající osu v rozhraní ručního řízení tak, aby opustila oblast softwarového omezení, a zkontrolujte, zda je nastavení softwarového omezení v systémových parametrech vhodné.

ALM022–ALM026: Překročení záporného softwarového omezení os X–Z1

Příčina: V ručním režimu je aktivováno záporné softwarové omezení odpovídající osy.

Řešení: Přesuňte odpovídající osu v rozhraní ručního řízení tak, aby opustila oblast softwarového omezení, a zkontrolujte, zda je nastavení softwarového omezení v systémových parametrech vhodné.

ALM027: Odchylka polohy os Y1 a Y2 překračuje povolenou mez

Příčina: Absolutní hodnota odchylky souřadnic os Y1 a Y2 překračuje nastavenou maximální povolenou odchylku osy Y v ručním režimu.

Řešení: Zkontrolujte, zda je chyba polohy os Y1 a Y2 mimo toleranci; ověřte, zda je lineární snímač nefunkční; zkontrolujte mechanický převod na případnou poruchu. Posuňte osy Y1 a Y2 směrem, který snižuje odchylku polohy ve směru osy.

ALM028–ALM033 Odchylka nulové polohy os X–Z2 překračuje limit

Příčina: V režimu referenčního bodu se hodnota souřadnice stroje příslušné osy po hledání počátku výrazně liší od hodnoty uložené v systémových parametrech 260–263, 608–609.

Řešení: Zkontrolujte, zda jsou systémové parametry 260–263, 608–609 nastaveny správně.

ALM035 Varování: Mazací čerpadlo

Příčina: Výstupní tlak mazacího čerpadla je nedostatečný.

Řešení: Zkontrolujte, zda je mazací tuk vyčerpaný. Pokud ano, doplňte mazací tuk s extrémním tlakem na bázi lithia, třída 00. Pokud ne, zkontrolujte, zda je mazací čerpadlo funkční, zda neteče mazací potrubí a zda je signální kabel mazacího čerpadla správně připojen.

ALM035 Nástroj není sevřen

Příčina: Nebyl detekován signál upnutí hydraulického nástrojového upínače.

Řešení: Zkontrolujte, zda je zapojení signálu upnutí hydraulického nástrojového upínače správné.

ALM036 ZLZ2 – Vzdálenost příliš malá

Příčina: Osy Z v ručním řídicím režimu překročily bezpečnostní vzdálenost stanovenou systémovým parametrem 603: z1z2.

Řešení: Zkontrolujte, zda jsou hodnoty nastavené systémovými parametry vhodné.

ALM037 Varování bezpečnostní světelné závory

Příčina: Byl detekován platný signál světelné závory.

Řešení: Zkontrolujte, zda není světelná závora zakrytá.

ALM038 Varování o uplynutí lhůty

Příčina: Zbývající použitelná doba systému je kratší než 2 dny.

Řešení: Kontaktujte dodavatele.

ALM039 Kladný limit kompenzace průhybu

Příčina: Kompenzační mechanismus odchylky překračuje pozitivní mez.

Zpracování: Zkontrolujte směr pohybu kompenzačního mechanismu odchylky a správné připojení mezního signálu.

ALM040 Účinnost kompenzace odchylky

Příčina: Kompenzační mechanismus odchylky překračuje zápornou hranici.

Zpracování: Zkontrolujte směr pohybu kompenzačního mechanismu odchylky a správné připojení mezního signálu.

ALM041 Kompenzace za úchyl

Příčina: okamžitá kompenzace odchylky.

Zpracování: Zkontrolujte, zda je nastavení přesnosti kompenzace odklonu příliš malé.

ALM042 Naklon Y-osy

Příčina: vstupní signál sklonu osy Y je platný.

Zpracování: Zkontrolujte, zda je Y1Y2 rovnoběžná a zda je nastavení původu správné.

Závěr

Shrnutí: Klíčem k rychlé diagnostice poplachů formy řady ET je ovládnutí základních kroků pro účinné identifikování a odstraňování běžných poruch. Pokud budete postupovat podle postupů uvedených v tomto článku – například kontrolou připojení vodičů, kalibrací systémových parametrů a prováděním pravidelné údržby – budete moci minimalizovat prostoj a zajistit efektivitu výroby.

Pro další pomoc nebo podrobnější technické informace se neváhejte obrátit na náš tým technické podpory JUGAO CNC MACHINE. Jsme připraveni poskytnout vám odborné rady a další zdroje, které vám pomohou s efektivnějším využíváním našich produktů. Další informace o údržbě ohýbacích strojů a optimalizaci jejich výkonu najdete také v našich ostatních technických dokumentech.