Profesní průvodce údržbou hydraulické skupiny ventilů pro lisy

Hydraulická ventilová skupina je jádrem řídicí jednotky hydraulického systému. Její pracovní stav přímo ovlivňuje provozní účinnost a stabilitu zařízení. Standardizovaná údržba může nejen prodloužit životnost zařízení, ale také zabránit náhlým poruchám a zajistit bezpečnost výroby. Níže uvedený postup představuje profesionální údržbu na úrovni odborníka:

Kompletní protokol údržby

Příprava před údržbou

1. Postup zajištění bezpečnosti

Zapněte hlavní vypínač napájení

Nainstalujte fyzická zamykací zařízení s osobními bezpečnostními závory

Ověřte stav bez energie pokusem o zapnutí stroje

Uvolněte veškerý hydraulický tlak v systému

2. Nastavení pracovního prostoru

Čistá a dobře osvětlená pracovní oblast

Systém pro zachycování oleje (olejové vaničky/absorbentní materiály)

Uspořádaná pracovní stanice s označenými kontejnery

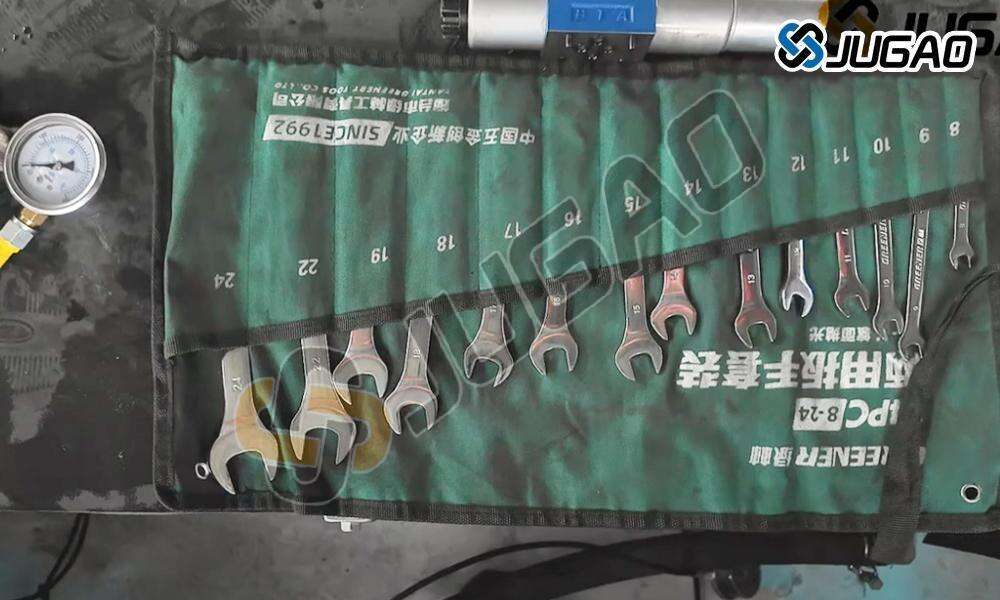

3. Požadované nástroje a materiály

Sada imbusových klíčů (4mm-10mm)

Magnetické nástroje na vyjmutí drobných dílů

Ultrazvuková čisticí vanička (volitelné)

Hydraulický těsnící komplet (dle výrobce)

Přesné měřicí přístroje

Podrobný postup demontáže

Krok 1: Izolace skupiny ventilů

1) Nalezněte hlavní hydraulický ventilový blok

2) Označte a vyfotografujte všechny hydraulické připojení

3) Slijte zbytkovou hydraulickou kapalinu do schválených nádob

4) Odpojte elektrické cívky (pozn.: vyznačte si zapojení)

Krok 2: Systémový rozklad

| ComponentLayer | FastenerSize | TorqueSpec | SpecialNotes |

| Vnější krycí deska | M5Hex | 8-10Nm | Obsahuje primární O-kroužek |

| Mezilehlá deska | M8 šestihran | 12-15Nm | Udržuje pružinu pojistného ventilu |

| Těleso ventilového šroubu | M6 šestihran | 10-12Nm | Doporučuje se magnetické vyhledávání |

Krok 3: Kontrola komponent

1. Kontrola šoupátka

Zkontrolujte rýhy/opotřebení (použijte 10× zvětšení)

Měření průměru šoupátka (tolerance ±0,01 mm)

Ověřte hladký pohyb uvnitř válce

2. Kontrola pružiny

Měření volné délky

Test stlačení (porovnejte s údaji výrobce)

Vizuální kontrola únavových trhlin

3. Kontrola těsnění

Měření tvrdosti (stupnice Shore A)

Analýza deformace průřezu

Detekce povrchových vad

Pokročilé metody čištění

Mechanický čisticí proces

1. Odstranění primárního odpadu

Použijte bezvláknité tampony s leštidlem

Extrakce magnetických částic

Tlakový vzduchový proud (nastavený na 2 bar)

2. Přesná povrchová úprava

Ultrazvukové čištění (20kHz, 60°C roztok)

Mikroabrazivní leštění (600+ zrnitost)

Finální oplach rozpouštědlem (schválená hydraulická kapalina)

Analýza kontaminace

Odebrat vzorky nečistot pro:

Kovová kompozice

Rozdělení částic podle velikosti

Identifikace zdroje (opotřebení vs. kontaminace)

Postup znovusestavení a testování

Přesné kroky znovusestavení

1. Mazání komponent

Použít mazivo určené výrobcem pro sestavení

Rovnoměrně potřít všechny kluzné plochy

Chránit těsnění hydraulickým olejovým filmem

2. Pořadí utahování

Dodržujte hvězdicový vzor utahování

Použijte kalibrovaný momentový klíč

Třístupňový momentový proces (50 %, 80 %, 100 %)

3. Kontrola srovnání

Kontrola hodinkovým úchylkoměrem (běh<0,02 mm)

Test činnosti elektromagnetického ventilu (stolní test)

Ruční kontrola pohybu šoupátka

Uvedení systému do provozu

1. Kontroly před spuštěním

Zkontrolujte hladinu a stav kapaliny

Zkontrolujte netěsnosti (bez tlaku)

Ověřte elektrická připojení

2. Funkční zkouška

Zkušební cyklus nízkého tlaku (25 % jmenovité hodnoty)

Ověření plného zdvihu

Zkouška nárůstu tlaku (postupně až na 100 %)

3. Ověření výkonu

Měření doby odezvy

Zkušební tlak

Hodnocení cyklické konzistence

Doporučení pro údržbové intervaly

| Komponent | Frekvence kontrol | Kritéria výměny |

| Rozváděcí šoupátko | 500hodin | >0,03mm opotřebení |

| Pouzdrůvky | 2 000 hodin | Změna tvrdosti >15% |

| Pružiny | 5 000 hodin | >5% délka deformace |

| Kompletní sestava | 10,000h | Kumulativní indikátory opotřebení |

Poruchová matice

| Příznak | Pravděpodobná příčina | Nápravná opatření |

| Zpožděná odpověď | Znečištěný cívka | Ultrazvukové čištění |

| Kolísání tlaku | Opotřebované těsnění | Náhrada těsnění |

| Únik zvenčí | Nesprávný moment | Znovu dotáhnout dle specifikace |

| Nepravidelný pohyb | Únavové pružiny | Náhrada sady pružin |

Pokročilé tipy pro údržbu

1. Prediktivní údržba

Zavést program analýzy oleje

Instalujte počítače částic

Analyzujte výkonnostní údaje

2. Inovace komponent

Zvažte použití povrchově upravených cívek pro prodloužení životnosti

Použijte těsnění pro vysoký počet cyklů

Instalujte rychloupínací přípojky

3. Standardy dokumentace

Vedete historické záznamy komponent

Fotografujte klíčové fáze

Zaznamenávejte hodnoty utahovacího momentu

Kontrolní seznam bezpečnostních předpisů

Bezpečnostní standardy ANSI B11.3 pro stroje

Požadavky OSHA na zamykání/označování

Doporučení NFPA pro hydraulické systémy

Výrobcem definovaná upozornění

Závěr

Tento odborný servisní protokol prodlužuje životnost hydraulické skupiny o 40–60 % a zároveň zajišťuje optimální výkon lisy. Pravidelná údržba podle těchto postupů zabrání 85 % výpadků souvisejících s hydraulikou. Vždy konzultujte originální příručky výrobce ohledně konkrétních požadavků na model a uchovávejte podrobné servisní záznamy pro účely záruky.