Nástroje pro lisovací brzdu

Co je to nástroj na ohybání

Definice a hlavní funkce

Ohybový stroj je zařízení používané k ohybu kovových listů, které může převádět ploché materiály na součásti se specifickými tvarci a rozměry pod vlivem tlaku ohybového stroje.

Základní součást stříhacího stroje se skládá z pístu a spodní matice, které spolupracují při stříhání, formování a oddělování kovových listů. Maticemi na formování mají dutinu, zatímco maticemi na oddělování mají ostré hranu.

Pro začátečníky je důležité pochopit, že hlavním účelem nástroje na ohýbání v ohýbači je umožnit stroji ohýbat různé kovy do různých úhlů. V tomto procesu se kovová deska pohybuje mezi dvěma nástroji: horní nástroj (píst) klesá k dolnímu nástroji (matici), aby ohnul část kovové desky.

Nástroje na ohýbání se dělí na manuální, hydraulické a CNC nástroje na ohýbání. Hydraulické nástroje na ohýbání lze podle synchronizační metody rozdělit na točivou osu synchronizace, stroj-hydraulickou synchronizaci a elektro-hydraulickou synchronizaci. Podle způsobu pohybu se hydraulické nástroje na ohýbání dělí na typy s pohybem nahoru a dolů.

Důležitost v ohýbání kovů

Určete formu ohýbání a rozměrovou přesnost: Tvar a velikost nářadí mohou přímo určit formu ohýbání, jakožto úhel, poloměr křivosti atd., což je v těsném souvislosti s kvalitou produktu.

Řízení procesu ohýbání: Nástroj může pevně držet kovovou desku ve specifické poloze a řídit její deformaci pod tlakem, aby se udržela konzistence ohýbání.

Zvýšení produkční efektivity: Pomocí rychlé výměny nářadí lze dokončit přepínání mezi různými produkty během několika milisekund, což značně zkracuje cyklus přepínání.

Proloužení životnosti: Životnost nástrojů vyrobených z šlehačských materiálů a povrchově ošetřených lze prodloužit násobně.

Snížení výrobních nákladů: Použití přesných forem může zvýšit výrobní kapacitu a snížit míru zbytečného materiálu způsobenou spotřebou forem.

Dosáhněte konkrétních požadavků: Díky CNC technologii může být forma odlitku ohnutá do jakéhokoli tvaru, aby vyhovovala výrobním požadavkům určitých specifických produktů.

Sady nástrojů na ohyb

Punches and Dies

Jsou klíčové součásti, které určují tvar ohybovaného dílu a jsou monované na horní a dolní tlačné tyče pro řízení deformace ohybované oblasti kovové desky.

Die Bases

Tyto platformy podpírají a pozicionují horní štěp a spodní matrici. Jsou připojeny k štěpům tlačícího stroje, aby umožnily rychlou výmenu nástrojů. Jsou zejména užitečné při udržování konzistence přes více sériových výrob.

Pomocné prostředky pro ohýbání

Pro pomoc operátorům při rychlém a snadném dokončení úkolů ohýbání se někdy používají pomocné prostředky, jako jsou nástroje na měření úhlu a polohovací bloky. Tyto nástroje jsou velmi důležité v aplikacích vysoce přesného charakteru, kde i malé odchylky mohou ovlivnit konečný produkt.

Systémy rychlé výměny

Mnoho moderních tlačicích strojů je vybaveno systémy rychlé výměny, které umožňují operátorům rychle měnit horní štěpy a spodní matice pro různé úkoly ohýbání.

Tato schopnost je kritická pro prostředí výroby s vysokou mírou směsice a nízkým objemem, kde se nástroje musí často měnit kvůli různým úlohám ohýbání. Například v prostředí pracoviště umožňuje systém rychlé výměny rychlou změnu mezi různými projekty, což zvyšuje celkovou efektivitu.

Pozicovací piny

Používají se k přesnému umístění a pevnému zakotvení dílu v matrice během procesu ohýbání. Je to kritické pro opakovanou práci, kde musí být stejná ohnivá identicky reprodukována.

Die Protectors

Chrany matice jsou montovány na hranu matice, aby chránily ostré rohy dílu a prodlužovaly životnost matice. Jsou zejména důležité při zpracování křehkých nebo hodnotných materiálů.

Die Sockets

Připojení držáku matice k rozhraní vrtáku usnadňuje rychlou instalaci a odmontování matice. Tato vlastnost je užitečná v prostředích, kde je nutné rychle měnit matice pro udržení produkční efektivity.

LUBRIKAČNÍ SYSTÉM

Rovnoměrně rozložte smазec do poloměru matice, aby se snížilo opotřebení a spalování pracovního kusu.

Podložky/Palety pro matice

Používají se k podpoře štěpu a pomáhají sestavit sadu nástrojů. Tuhost je velmi důležitá.

Špalky

Ovládejte hloubku ohýbání tím, že udržíte vzdálenost mezi ohýbanými plochami konzistentní.

Mřížky

Používají se k odstranění ohnuté části a mohou také být použity při nastavení.

Držáky nástrojů

Držáky nástrojů montují matrici na tlačítkovou bradavku. Moderní držáky nástrojů často mají mechanismy rychlého výměnu, které zvyšují produktivitu snížením času nastavení. Například v prostředí s vysokou míchavostí produkce umožňují rychlé výměny držáků operátorům rychle přepínat mezi různými nástroji, minimalizujíce simplyfikaci.

Systémy stisku

Systémy destičení obvykle používají destiční kleště, destiční bloky a regulací šrouby k udržení punců a matric v správné pozici. Bezpečné destičení je nezbytné pro předcházení pohybu nástroje během procesu ohýbání, což může způsobit chyby. Například při ohýbání oceli se vysokou pevností silné destiční systémy zajistí, že matice zůstane stabilní pod vysokým tlakem.

Druhy nástrojů pro lisovací brzdu

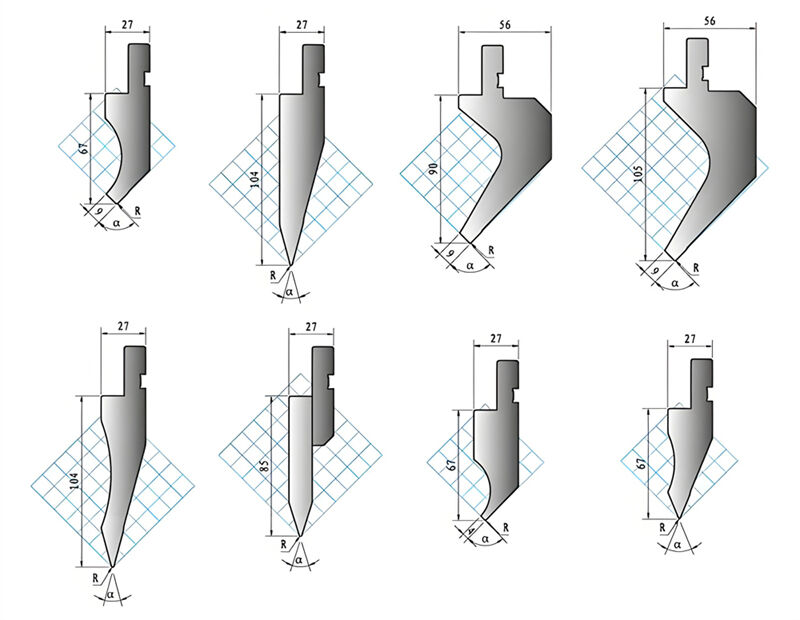

Profily punců

Punch je horním nástrojem ve stolu na destičení a je montován na posuvnici stolu na destičení. Aplikuje sílu na práci, aby ji ohnul do tvaru punchu. Puncy jsou dostupné v různých děsích pro různé požadavky na ohýbání plechu a druhy materiálů.

Standardní puncy

Standardní štěpky mají silné tělo a úzký vrchol a jsou univerzální, často se používají pro obecné ohýbání a aplikace s vysokým tonážím. Jsou vhodné pro vytváření standardních záhybů, jako jsou úhly 90 stupňů na různých materiálech. Například standardní štěpek lze použít k vytvoření pravého úhlu na listu měkčí oceli, což zajistí konzistentní výsledky na více dílčích pracích.

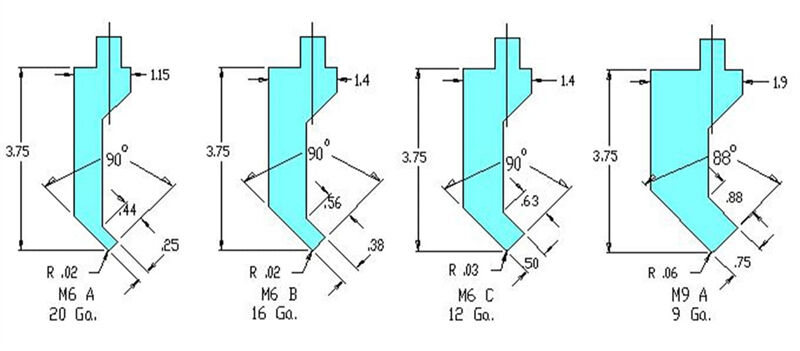

Horní matice ostrého úhlu

Ostrý úhel štěpku se používá pro úhly mezi 30-60 stupni a má těžké tělo a ostrý vrchol. Obvykle se používá pro záhyby méně než 30 stupňů a dokáže zvládnout úhly až do 89 stupňů. Úhel špičky štěpku je obvykle mezi 28° a 34°.

Typické rozměry

Šířka mezery: Se změnou od 1" do 1,5"

Pracovní výška: Obvykle asi 3,75".

Poloměr špičky: Liší se od 1/32" do 1/8".

Gooseneck řeznické kleště

Gooseneck kleště mají vyklenutý profil, který umožňuje složité ohýbání bez rušení práce na součásti. Jsou navrženy pro U-profil, tyto kleště jsou ideální pro hluboké krabice a další složité tvar. Gooseneck kleště mají prodloužené tělo s vyklenutou oblastí, aby se zabránilo srážce nohou pracovního kusu. Například při vytváření hluboké U-tvaré drážky v plechu poskytuje gooseneck kleště potřebnou volnou místo k tomu, aby se materiál nezpořádal.

Kleště na rám okna

Punchy pro rámce oken mají úzké tělo a zakřivený špičku, která umožňuje ohýbat a pracovat kolem rohů. Špička se zakřivuje dovnitř benderu. Může být zakřivena na obou stranách záhybu a často se používá k výrobě rámů dveří a okenních rámečků, a může efektivně zpracovávat plech pro výrobu oken.

Úzké/Sword Punches

S rovnoměrnou tloušťkou po celé délce je geometrie úzkých punchů přímá bez rohů, což je vhodné pro situace, kde je malé prostorové zařazení, ideální pro konečné záhyby v uzavíracích krabicích a vhodné pro operace v omezeném prostoru.

Punchy s oblou špičkou

Punch s oblou špičkou má zaoblenou špičku namísto ostré hrany, takže je navržen k vytváření zaoblených záhybů a lze jej použít s standardními V-umrlči pro označovací operace a vytváření hladkých zakřivených profilů. Jeho tělo je obvykle silnější, aby vydrželo potřebné síly pro ohýbání.

Joggle Punches (Z Tools)

Joggle štamp je nástroj se speciálním tvarem, který vytváří posunuté ohýbání a používá se v speciálních aplikacích pro vytváření S-tvarných profilů. Je to speciální nástroj, obvykle používaný pro konkrétní custom práci, navržený tak, aby dělal dva ohýbání současně. Má tenčí profil než standardní štamp.

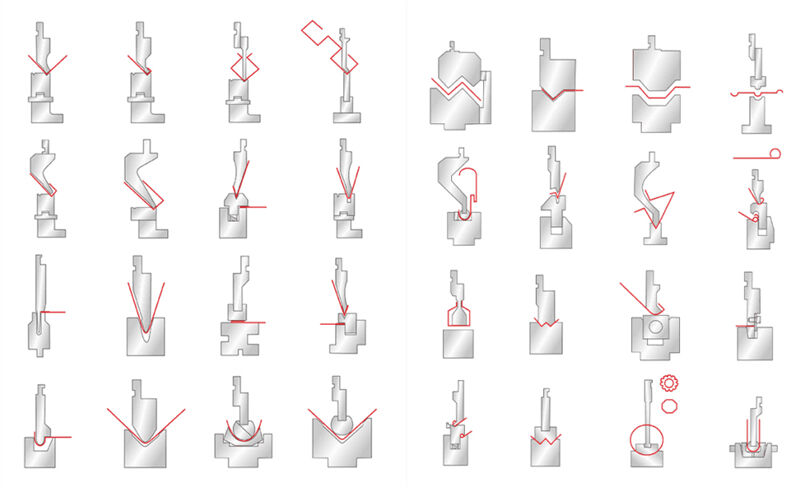

Spodní matice

Spodní matice je spodním nástrojem ve stroji na ohýbání kovu a je montovaná na lůžku tohoto stroje. Když je štamp stlačen dolů, poskytuje reakční sílu potřebnou ke tvarování kovu. Matice existují v různých tvarcích a velikostech pro vytváření různých typů ohýbání.

V-matice

V-die je nejčastější typ matice a dostupný je ve tvaru jednoduchého V, dvojitého V a více-V. Má prohlubeň ve tvaru. Používá se k vytváření V-tvarých záhybů v dílech. Šířka a hloubka V-prohlubně určují konečný úhel záhybu a oblouk. Je dostupná jako součást čtyřstranného modulu pro snadnou výměnu.

U-matice

U-maticemi se vytvářejí kanály a hlubší záhyby a jsou ideální pro operace vyžadující složitější tvary. Navrženy pro vytváření U- nebo C-tvarých záhybů, tato matice může dělat záhyby od 90° do 180°. Například pro tvorbu hlubokých drénů v kovových listech pro konstrukční součásti, U-maticemi se zajistí rovnoměrnost a síla.

Vyrovnávací matice

Vyrovnávací matice se používají k vyrovnání ohnutého materiálu s cílem zajistit hladký a lesklý dokončení. Tyto matice jsou nezbytné pro dosažení profesionálního vzhledu konečného produktu, jako jsou například ploché kovové listy používané pro výrobu karoserií automobilů.

Odsunuté matice

Odsunuté matice se používají k vytvoření Z tvaru nebo odsunutých záhybů a vytvářejí dva úhly jedním tahem. Zlepšují přesnost udržováním záhybů rovnoběžně.

Kulaté matice

Kulaté matice se používají společně s kulatými šlemi ke tvorbě kulatých záhybů, což vede ke hladkému, zakulacenému profilu.

Matice s dlouhým krkem

Goosenecková matice je navržena tak, aby se vyhýbala kolizi s výrobkem, což umožňuje dělat ohniska v úzkých prostorech nebo kolem již existujících ohýbů. Používá se především k odstranění vystupujících hrán nebo násad na výrobku a je ideální pro ohýbání hlubokých krabic nebo profilů s vysokými násady.

Matice na vytváření násad

Matice na vytváření násad slouží k vytváření okrajů nebo okrajů, které zlepšují estetiku a posilují okraje plechových dílů.

Matice na tvarování drážek

Kanálkové matice tvoří U-tvaré kanály jedním tahem, což je efektivnější než tvorba U-tvarých kanálů pomocí tradičních V-tvarých matic.

Vyrovnávací matice

Vyrovnávací matice se používají k úplnému vyrovnání ostrých úhlovitých záhybů a často se používají ve spojení s operacemi hemování.

Čtyřstranné matice

Čtyřstranné matice mají V-tvarý kanál s různými velikostmi na každé straně jedné matice. Vícebodové záhybové matice se používají ke vytvoření dvou nebo více záhybů v jedné operaci a zahrnují speciální typy, jako jsou posunovací matice.

Druhy forem pro ohýbačky

Typ nástroje |

Vlastnosti |

Aplikace |

Výhoda |

Americantools |

-S 30 stupňovými ostrými úhly jak na vrtáku, tak na matrice. |

-Vhodné pro ohýbání na různé tloušťky materiálu a profilů. |

-Trvanlivé a spolehlivé, lze je použít pro různé úkoly. |

Evropské přesnostní nástroje |

-Je známý jako nástroj "Promecam". |

-Vhodný pro aplikace vysoce přesného ohýbání s vysokými požadavky na přesnost. |

-Snížení návratné síly způsobené ostrými úhly, vylepšení přesnosti ohýbání. |

NewStandard Tool |

-Kombinuje vlastnosti jak USA, tak Evropy. - Vrtáky a matice mají 45-stupňový ostrý úhel. - Kompatibilní s ohýbači v USA i Evropě. |

-Vhodné pro různé požadavky na ohýbání. - Oblíbené v produkčních prostředích, která vyžadují přesnost a flexibilitu. |

-Rychlé výměny nástrojů zvyšují provozní efektivitu. -Soulad univerzálnosti a přesnosti, vhodné pro řadu projektů bez potřeby rozsáhlých úprav stroje. |

Velaton Rapid Tooling |

-Běžně používáno pro systémy TruPunch - Vysoká přesnost, malé tolerance |

-Primárně používáno pro úkoly vysokopřesnostního tlačení, jako je zpracování přesnostních součástí. -Vhodné pro produkční potřeby, které vyžadují přesné a časté výměny nástrojů. |

-Vysoká přesnost, vysoký stupeň standardizace, rychlá výměna nástrojů. -Dlouhověký životnost nástrojů, vyšší přesnost. -Silná kompatibilita nástrojů, vhodné pro různé typy strojních nástrojů. |

Závěrem

Systém rychlé výměny nástrojů Wila se používá především v situacích, které vyžadují vysokou přesnost a častou výměnu nástrojů, což umožňuje rychlou výmenu nástrojů a je vhodné pro zpracování přesných součástí.

Charakteristiky amerických form je nízká cena a velká produkční škála, což je vhodné pro hromadnou výrobu s nižšími požadavky na přesnost.

Evropské formy důrazně klade na přesnost a stabilitu, jsou vhodné pro odvětví s vysokými požadavky na přesnost, jako jsou automobilový průmysl, elektronika a letectví.

Nové standardní nástroje mají silnou kompatibilitu a přizpůsobivost, což umožňuje rychlé úpravy a zvýšení výrobní efektivity v různých prostředích.

Výběr materiálů pro lomové štampy

Účinnost a životnost ohýbácích matric jsou intrenzivně propojeny se silou a materiálem matice. V důsledku významného tlaku a abrazivu vytvořeného během procesu ohýbání je složení a zpracování matice klíčové.

Důležitost vysoké síly a odolnosti proti nosnici

Ohýbačové nástroje mohou vydržet přísný tlak během provozu. Vysoká síla zajišťuje, že nástroje se nepoškodí nebo nerozpadnou při poskytování tlaku.

Navíc je odolnost proti nosnici klíčová, protože určuje dobu života uživatele. Nosnici odolné nástroje mohou udržet svůj tvar a funkci v dlouhodobém horizontu, což zajišťuje konzistentní ohýbavé účinky a snižuje potřebu pravidelného nahrazování.

Otvrděné nástroje

Jedna metoda na zvýšení tuhosti a trvanlivosti stříkačky spočívá v tvrdění štampů. Specifické materiály pro štampy stříkaček jsou oblíbené díky své počáteční tuhosti a možnosti je dále tvrdit.

Jako příklad

Chrom-molybdenová ocel: Tento slit je proslulý svou odolností a odporem proti nosnemu úbytku, dosahuje rovnováhy mezi silou a trvanlivostí stříkačky, čímž zajistí, že nástroj vydrží těžké stříkačské operace bez předčasného nosného úbytku.

Ocel Yasuki: Ocel Yasuki je vysoce kvalitní ocel běžně používaná pro specializované nástroje, proslulá svou vynikající tvrdostí a odolností proti opotřebení. Její složení udržuje ostré hrany, což ji činí ideálním volbou pro přesnost a stříkačské úkoly.

Nástroje pro horkou úpravu

Změkčování nebo tepelná úprava je proces, který zdokonaluje vlastnosti kovových nástrojů. Předmětným kovu podrobíme kontrolovaným cyklům topení a chlazení, čímž změníme jeho molekulární strukturu a tak zlepšíme jeho výkon.

Jako příklad

Po tepelné úpravě se zvýší síla a odolnost oceli s uhlíkem. Proces tepelné úpravy zdokonaluje vločkovou strukturu oceli, čímž ji činí pevnější a trvanlivější. Nástroje z uhlové oceli po zjemnění jsou méně přístupné praskání a deformaci, což zajišťuje delší životnost nástroje a konzistentní ohýbání.

Zacházení a montáž nástrojů

Efektivita plošného tvarovacího stroje závisí na kvalitě nástroje, ale také na tom, jak je nástroj zacházen s a montován. Správné zacházení a montáž mohou udržet optimální výkon, snížit vytrácení a prodloužit životnost nástroje. Jsou zde nuance zacházení a montáže nástrojů:

Důležitost geometrie formy

Pro dosažení efektu ohýbání se obvykle vytvářejí komplexní návrhy pro geometrii ohýbacích matric. Tvar, úhel a rozměry každé matrice jsou klíčové pro zajištění přesnosti procesu ohýbání. Při zacházení a montáži těchto nástrojů,

Ujistěte se, že geometrie nástroje je v souladu s očekávanou operací ohýbání. Použití nástroje s nesprávnou geometrií může vést ke ne přesným výsledkům ohýbání a poškodit strojní nástroj i díl.

Pravidelně kontrolujte formu pro vyústití na škody nebo poškození. Během času se bude měnit geometrický tvar formy kvůli opotřebení, což bude ovlivňovat kvalitu ohýbání.

Správné ukládání je klíčové. Při ukládání nástrojů by měla být jejich geometrická forma zachována, aby se zabránilo zásobníku nebo umístěním, které by mohlo způsobit deformaci.

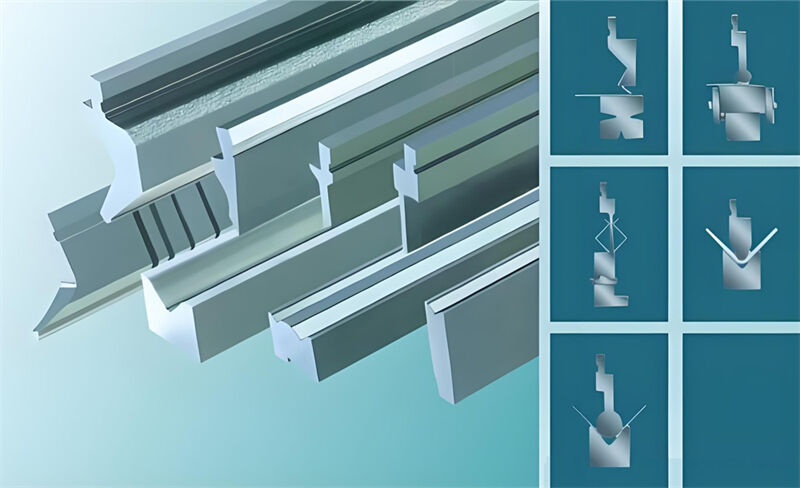

Segmentované formy a jejich výhody

Segmentované nástroje jsou nástroje, které jsou rozděleny na mnoho částí nebo sekci. Místo jednoduchých dlouhých nástrojů umožňují segmentované nástroje operátorům stavitelům použít kombinaci kratších segmentů nástrojů k dosažení požadované délky nebo nastavení. Výhody jsou následující:

Flexibilita: Segmentované nástroje mají vyšší univerzálnost, operačníci mohou kombinovat segmenty podle konkrétních požadavků programu.

Snadno ovladatelné: Ve srovnání s delšími nástroji jsou kratší nástroje jednodušší ke správě, instalaci a opravě.

Snížení přetírání: Pokud jsou určité součásti formy poškozené nebo opotřebované, mohou být nahrazeny tyto součásti namísto celé formy.

Ekonomickost: Operačníci mohou investovat do skupiny segmentovaných nástrojů místo více dlouhých nástrojů pro různé operace, čímž sníží dlouhodobé náklady.

Optimalizované pracovní postupy: Segmentované nástroje lze rychle resetovat, což zkracuje nastavovací dobu a zvyšuje produktivitu.

Důležitost tolerance nástrojů

Tolerance form a jsou důležité v produkci, protože určují normální fungování produktu, měřicí rozsah estetických obalů nebo jiné fyzikální vlastnosti. Hlavní důvody jejich důležitosti jsou následující:

Vylepšení pasivnosti a funkce součásti: Tato tolerance zajišťuje, že se součásti k sobě hodí, čímž se vyhnete funkcím problémům a nekompatibilitám.

Zlepšení vzhledu konečného produktu: Tolerance přispívají k estetice produktu, jako je zajištění, že části jsou úrovňované bez znatelných mezer.

Uvažte rozumnou šířku tolerance nástrojů: Tolerance nástrojů lze dovolit, zatímco se udržuje jejich funkčnost.

Dílčí vyměnitelnost: Tolerancemi je umožněna výměna jednotlivých dílů, což usnadňuje údržbu a opravu.

Definice tolerancí pro konzistenci, přesnost a přesnost: Definice tolerancí umožňuje lepší kontrolu konzistence, přesnosti a přesnosti produktu.

Snížení nákladů: Díky definici tolerancí mohou výrobci minimalizovat nákladné výrobní chyby a přepracování.

Nejčastější dotazy

1. Jaká je hlavní rozdílnost mezi přesně šlehanými a nepřesně šlehanými nástroji?

Přesně šlehané formy jsou vyrobeny s extrémně úzkými tolerancemi, čímž se zajišťuje vysoká přesnost a konzistence po celé sadě forem. Tento stupeň přesnosti je kritický pro aplikace, které vyžadují přesné úhly a opakovatelnost, jako jsou odvětví letectví nebo výroba medicínských zařízení.

Nástroje zemědělského typu s nižší přesností, i když jsou levnější, mají menší tolerance a obecně jsou vhodné pro aplikace, kde není přesnost tak kritická. Volba mezi těmito možnostmi závisí na požadavcích výroby, přičemž nástroje se zvýšenou přesností jsou vhodnější pro úkoly vysoce přesné výroby, které vyžadují konzistenci.

2. Jak často by měly být kalibrovány nástroje pro lisovací brzdu?

Četnost kalibrace závisí na objemu výroby, druhu materiálu a požadované přesnosti. Pro aplikace vysoce přesné nebo v prostředí nepřetržité výroby by měla být kalibrace prováděna týdně nebo dokonce denně, což zajistí konzistentní přesnost ohýbání a minimalizuje potenciální odchylky.

V méně náročných operacích může být dostatečná kalibrace jednou měsíčně nebo každé tři měsíce. Zavedení pravidelného programu kalibrace, který odpovídá potřebám výroby, může pomoci udržet přesnost a snížit nutnost oprav nebo zbytečného zahození materiálu.

3. Jaké faktory ovlivňují životnost nástrojů pro lisovací brzdu?

Mnoho faktorů ovlivňuje životnost nástrojů, včetně kvality materiálu, intenzity použití, tvrdosti materiálu pracovního kusu a metod údržby. Nástroje pro tvarící lis z vysokokvalitních nástrojových ocelí nebo s speciálním povlakem obvykle vydrží déle, zejména v prostředích s vysokou produkční kapacitou.

Pravidelné čištění, mastnutí a kontrola mohou také zabránit předčasnému poškození, což může významně prodloužit životnost nástroje. Navíc, vyhýbání se přehnanému tunáži a dodržování doporučených provozních pokynů mohou ochránit nástroj před přílišným namáháním a prodloužit jeho životnost.

4. Mohou se nástroje pro tvarící lis používat pro všechny druhy kovů?

I když jsou nástroje pro tvarící lis široce používány, různé kovy vyžadují specifické vlastnosti nástrojů pro zajištění optimální výkonnosti. Například tvrdší kovy, jako je ocel nerodná nebo titan, působí na matrici větší silou, proto jsou ideálními řešeními pro tyto aplikace matrice z vysokorychlých ocelí nebo s karbidovým povlakem.

Měkčí kovy, jako je hliník, vyžadují méně pevné matrice, ale mohou se používat měkčí matice nebo špalky, aby se předešlo poškození povrchu. Hodnotné vybrání matice podle typu materiálu optimalizuje životnost matice a kvalitu ohýbání, což zvyšuje celkovou účinnost práce na tlačícím brzdním lisu.

5. Jak si vybrat správný nástroj pro tlačící brzdu pro svůj projekt?

Nejprve zvažte vlastnosti materiálu, včetně jeho typu, tahové pevnosti a prahové pevnosti, protože tyto parametry určují konkrétní potřeby nástrojů. Různé materiály, jako jsou hliník, uhlíková ocel a nerdzidá ocel, mají unikátní vlastnosti, které vyžadují různé úpravy.

Poté zhodnoťte tloušťku a délku materiálu. Otevření matice by obecně mělo být 8krát větší než tloušťka materiálu. Délka materiálu určuje potřebnou délku matice. Úhel a tvar ohýbání jsou klíčové. Konkrétní tvary ohýbání, jako jsou V-ohýbání nebo polovní ohýbání (hemming), vyžadují odpovídající nástroje. znalost požadovaného tvaru ohýbání může pomoci při výběru správné matice.

Profil nástroje a limit zatížení jsou také kritické. Odpovídající profil nástroje vyberte podle typu práce, jestli je to vzduchová ohýbání, spodní ohýbání nebo mincové ohýbání, a ujistěte se, že limit zatížení nepřekročí schopnosti tiskárny na ohýbání, aby se zabránilo poškození.

Výběr matice by měl být v souladu s tloušťkou zapojeného kovu. Použijte "pravidlo 8×2" a vynásobte nejtenčí kov osmičkou, abyste našli nejmenší požadovanou V-matku. Přizpůsobitelné matky jsou užitečné pro projekty s více ohýbáními.

Při výběru špendlíku volte podle požadavků úkolu. Zvažte typ špendlíku, jako je standardní, labutí krk nebo ostrý úhel, a ujistěte se, že poloměr špičky odpovídá pneumatickému poloměru pro formování.

Přesnost a kompatibilita jsou důležité pro dosažení přesnosti součástí. Vybírejte nástroje s vysokou přesností a funkcemi, jako jsou segmentované a samoúdržné systémy montáže pro pohodlí a bezpečnost. Vezměte v úvahu možnosti nástrojů a přizpůsobení. Přestože standardní nástroje vyhovují pro běžné ohýbání, mohou být k vylepšení efektivity formování potřeba speciální nástroje splňující unikátní požadavky.

Nakonec věnujte pozornost nastavení a provozu. Nástroje umožňující přední nabíjení mohou snížit čas nastavení. Pro projekty, které vyžadují častou změnu nástrojů, může zlepšit efektivitu vybavení každého tlačítka speciální knihovny nástrojů.