Faktory ovlivňující výkon tlačivých strojů

Způsoby ohýbání

| Ohýbácí metody | Vlivna tonáž ohýbácích strojů |

| Závit vzduchem | Vyžaduje větší tonáž než pneumatický závit, protože horní štamp dojde až na dno v ose. Materiál se dotýká špičky horního štampu a boční stěny spodního štampu. Tonáž je vyšší, ale není tak vysoká jako při tisku. |

| Závit dolů | Vyžaduje větší tonáž než závit vzduchem, protože horní štamp dojde až na dno v ose. Materiál se dotýká špičky horního štampu a boční stěny osy. Tonáž je vyšší, ale není tak vysoká jako při tisku. |

| Tisk | Vyžaduje nejvyšší tunovou hmotnost. Probíjedlo a matice jsou v plném kontaktu s materiálem, stlačují a ztenčují materiál. Používají se velmi velké síly, aby byl materiál přiměn utvořit úhel matice stroje na ohýbání. |

Různé metody ohýbání kovů vyžadují různé tunové hmotnosti. Například při vzduchovém ohýbání lze tunovou hmotnost zvýšit nebo snížit změnou šířky otvoru matice.

Poloměr ohýbání ovlivňuje šířku otvoru matice. V tomto případě je nutné do vzorce přidat faktor metody. Při použití spodního ohýbání a razení je požadovaná tunová hmotnost vyšší než u vzduchového ohýbání.

Pokud spočítáte tunovou hmotnost pro spodní ohýbání, musíte tunovou hmotnost vzduchového ohýbání na palec vynásobit alespoň pěti. Pokud použijete razení, požadovaná tunová hmotnost může být ještě vyšší než u spodního ohýbání.

Šířka matice

Už jsme se naučili, že při záhybu ve vzduchu kmitočet požadovaný snižuje se s rostoucí velikostí otvoru matice a zvyšuje se s menší velikostí otvoru.

To je proto, že šířka otvoru matice určuje poloměr vnitřního záhybu a menší poloměr matice vyžaduje více kmitočtu.

Při záhybu ve vzduchu je poměr matice obvykle 8:1, což znamená, že vzdálenost otvoru matice je osmkrát tloušťka materiálu. V tomto případě je tloušťka materiálu rovna poloměru vnitřního záhybu.

Tření a Rychlost

Při záhybu ve vzduchu musí špica projít otvorem matice, aby sehnula plechovou desku. Pokud není povrch plechové desky namazán, zvyšuje se tření mezi maticí a plechovou deskou, čímž se zvyšuje potřeba kmitočtu pro ohýbání plechové desky a snižuje se pružná návratnost materiálu.

Naopak, pokud je povrch kovového listu hladký a namazaný, sníží se tření mezi matricí a kovovým listem, čímž se zmenší požadovaná tonáž potřebná ke zklenutí kovového listu. To však zvýší pružnou návratnost kovového listu.

Rychlost zklenutí ovlivňuje také požadovanou tonáž. S rostoucí rychlostí zklenutí klesá požadovaná tonáž. Zvýšení rychlosti také snižuje tření mezi matricí a listem, ale toto také zvyšuje pružnou návratnost listu.

Vlastnosti materiálu

Tonáž odkazuje na sílu, kterou lis aplikuje na plech. Proto rozsah zklenutelných sil závisí na tloušťce a pevnosti zkloňovaného plechu.

Typ materiálu

Jedním z faktorů je druh materiálu, který se zkloňuje. Materiály s vyššími tahovými pevnostmi, jako je nerdzavějící ocel nebo vysokostranné slitiny, vyžadují větší sílu k zklenutí než měkčí kovy, jako je hliník nebo měď. Například

Nerdzavějící ocel (sort 316): tahová pevnost ~620 MPa; prahová pevnost ~290 MPa.

Měď: pevnost při trhnutí ~210 MPa; mezihmotná pevnost ~69 MPa.

Jemnější materiály, jako je hliník, ukazují nižší odpor, což snižuje požadované tóny, ale zvyšuje potenciál pro pružný návrat.

Pevnost při trhnutí a mezihmotná pevnost

Různé materiály mají různou pevnost při trhnutí, což přímo ovlivňuje sílu potřebnou k ohýbání. Například nerdzidelná ocel obvykle vyžaduje více tón než jemná ocel nebo hliník.

Pevnost při trhnutí je maximální napětí, které materiál může unést při ustáleném zatížení. Pokud je toto napětí použito a udržováno, materiál se nakonec zlomí. Mezihmotná pevnost je pak napětí, při kterém začne materiál plasticky deformovat.

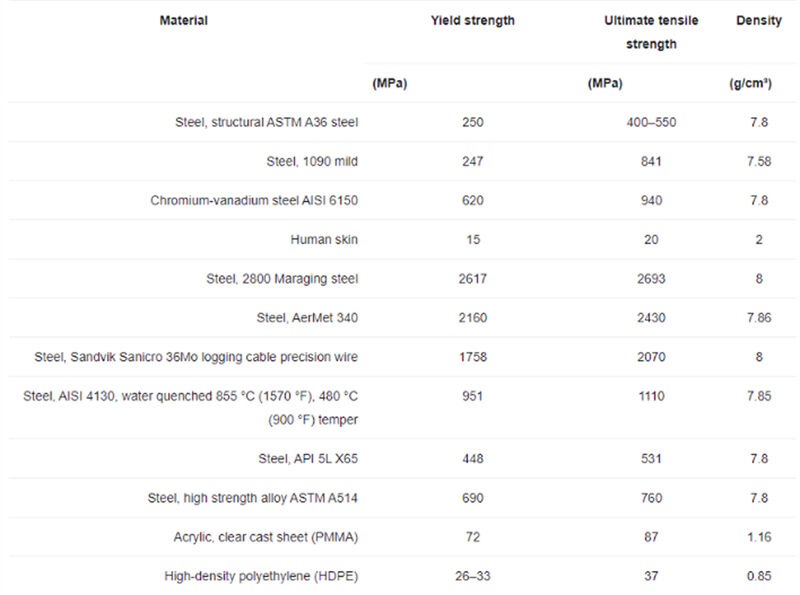

Typické pevnosti některých materiálů v tažení

Tloušťka materiálu

Dalším důležitým faktorem je tlouštka plechu. Čím silnější materiál, tím více tunových sil je potřeba a naopak. Silnější materiály vyžadují násobně vyšší tonnage kvůli jejich větší odolnosti proti deformaci.

Například zdvojnásobení tlouštky plechu způsobí zdvojnásobení potřebné síly. Obecně lze říci, že čím silnější materiál, tím více tun nebo síly je potřeba k jeho formování.

| Materiály | Tloušťka (mm) | Poloměr ohybu (mm) | Násobitel tonnage | Požadovaná tonnage (tun/metr) |

| Měkká ocel | 1 | 1 | 1 | 10 |

| Měkká ocel | 2 | 2 | 1 | 40 |

| Měkká ocel | 3 | 3 | 1 | 90 |

| Hliník (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Hliník (5052-H32) | 2 | 2 | 0.45 | 18 |

| Hliník (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Nerezová ocel (304) | 1 | 1 | 1.45 | 14.5 |

| Nerezová ocel (304) | 2 | 2 | 1.45 | 58 |

| Nerezová ocel (304) | 3 | 3 | 1.45 | 130.5 |

| Měkká ocel | 2 | 1 | 1 | 60 |

| Měkká ocel | 2 | 3 | 1 | 30 |

| Nerezová ocel (304) | 2 | 1 | 1.45 | 87 |

| Nerezová ocel (304) | 2 | 3 | 1.45 | 43.5 |

Tabulka ukazuje, že

1. Jak zvyšuje houština materiálu, tak roste také tonáž potřebná pro všechny materiály významně. Zvýšení houštiny od 1 mm na 2 mm zdvojnásobí tonáž čtyřnásobně.

2. Hliník vyžaduje asi o 45 % více tonáže než nízkouhličitaná ocel stejné houštiny a nerezová ocel vyžaduje asi o 45 % více tonáže než nízkouhličitaná ocel.

3. Snížení vnitřního poloměru zatáčení při zachování konstantní tloušťky zvyšuje požadovanou tonáž. Polovinění poloměru z 2 mm na 1 mm zvýší tonáž o 50 %.

4. Násobitel tonáže se liší podle typu materiálu a pevnosti na trhnutí. V tomto příkladu je 1,0 pro měkoun, 0,45 pro hliníkovou slitinu 5052-H32 a 1,45 pro nerost 304.

Pružná návratnost

Po ohýbání se materiály mírně návratí směrem k jejich původnímu tvaru. Materiály s vysokou pevností budou mít větší pružnou návratnost, takže je nutné upravit tonáž a nářadí pro dosažení přesných úhlů.

Délka a úhel ohýbání

Délka ohýbání

Délka ohýbání stolu brzdícího lisu je maximální délka, kterou lze listové kovové desce ohnout. Délka ohýbání brzdícího lisu by měla být o něco delší než délka materiálu, který se ohýbá.

Pokud je délka stolu nesprávná, může dojít ke poškození výklopného hrobu nebo jiných součástí. Kalkulačka zatížení při ohýbání pomůže určit potřebné tuny na základě tloušťky materiálu a dalších faktorů, jako je délka ohýbání a šířka V-otvoru.

Úhel ohýbání

Čím je úhel větší, tím vyšší je požadovaná tonáž kvůli zvýšenému stlačení materiálu v bodě ohýbání. Naopak, větší úhly vyžadují méně síly, ale mohou vést k méně přesným ohýbáním.

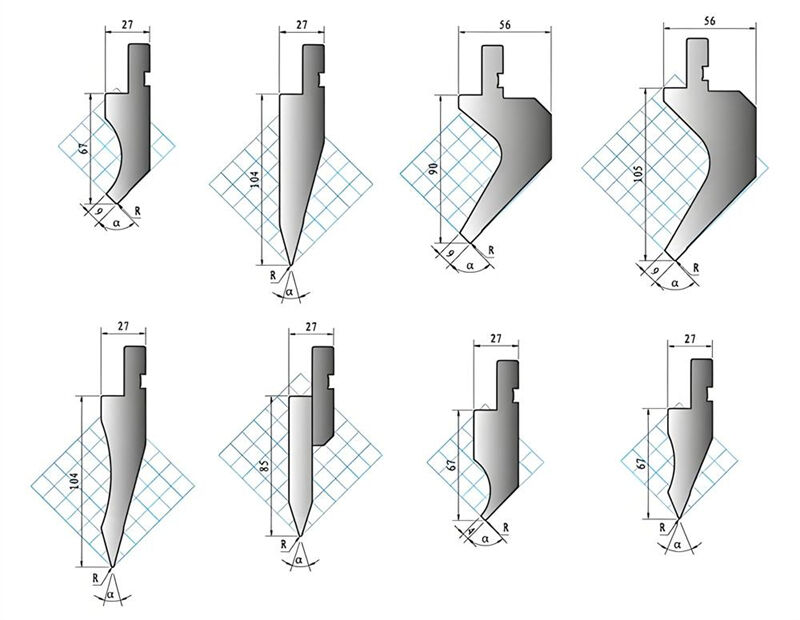

Faktory nářadí

Také je třeba zvážit klepáky pro lomový lis. Tyto klepáky mají také omezení nosných schopností při ohýbání. Klepáky ve tvaru písmene V s pravým úhlem mohou snést větší tunové zátěže.

Poněkud ostřejší úhlové matice, které mají menší úhel a jsou vyrobeny z méně materiálu, jako jsou matice ve tvaru labutího krku, nejsou tak schopny nesetí těžké zátěže.

Při používání různých matic nemá být překročena jejich maximální síla ohýbání. Navíc ovlivňují požadovanou tunovou zátěž i poloměr matice a poloměr ohýbání.

Větší poloměr matice může vést k potřebě větší síly ohýbání. Stejně tak čím je větší poloměr ohýbání, tím vyšší je požadovaná tunová zátěž.

Podíl mezi šířkou otvoru matice a tloušťkou materiálu je dalším faktorem, který je třeba zvážit. Pro tenčí materiály se doporučuje nižší poměr matice (například 6 ku 1).

Těžší materiály mohou vyžadovat vyšší poměr nástroje (například 10 ku 1 nebo 12 ku 1), aby se snížila síla ohýbání a zůstala aplikace v rámci možností stroje na ohýbání.

Dlouhodobé poškození nástrojů

Postupné poškození:

V průběhu času způsobují opakované vysokotlaké operace, že nástroje ztrácejí svoji ostrost a strukturní integrity. Pokud to nebude řešeno, může tento stupeň poškození vést ke nekonzistentním ohýbáním a klesající kvalitě součástek.

Vliv na životnost nástrojů:

Přetížení nástroje nad jeho rated kapacitou (například frézování silné desky úzkým středem) může způsobit mikrorozptyly nebo katastrofální selhání během provádění. Pravidelné inspekce jsou nezbytné k prevenci neočekávaného simply nebo bezpečnostních rizik.

Požadavky na údržbu:

Nástroje, které jsou přetíženy, vyžadují častší údržbu nebo nahrazení, což zvyšuje provozní náklady. Systémy monitorování nebo softwarové řešení prediktivní údržby mohou pomoci identifikovat brzy výskyty opotřebení a optimalizovat používání nástrojů.