Kompletní průvodce změnou V-otvorů u vícecestných nástrojů

Předúpravný kontrolní seznam

Před zahájením procesu změny V-otevření proveďte tyto základní přípravy:

1. Přezkoumejte požadavky pracovního příkazu

Ověřte typ a tloušťku materiálu

Potvrďte požadované úhly a poloměry ohybu

Identifikujte optimální velikost V-otevření (obvykle 6–12× tloušťka materiálu)

2. Seberte potřebné nástroje

Správné velikosti klíčů pro upínací matrice

Zvedací zařízení (pro formy nad 15 kg)

Orientační kolíky nebo měřítka

Kalibrační nástroje

3. Nastavení pracovního prostoru

Ujistěte se o dostatečném pracovním prostoru kolem lisy

Zajistěte správné osvětlení

Připravte materiál na zkušební ohyby

Podrobný postup krok za krokem

1. Zablokování bezpečnosti stroje

Zapněte hlavní vypínač napájení

Nainstalujte fyzická zamykací zařízení s osobními bezpečnostními závory

Ověřte stav bez energie pokusem o zapnutí stroje

Umístěte štítky „NEPROVOZOVAT“ u všech ovládacích prvků

*Poznámka k bezpečnosti: Podle OSHA 1910.147 vyžadují všechny činnosti při údržbě a servisu správné použití zamykání/označení.*

2. Nastavení upínacího lisu

Identifikujte typ upínadla (mechanické, hydraulické nebo pneumatické)

Pro mechanická upínadla:

Použijte kalibrovaný momentový klíč pro dosažení stejnoměrného napětí

Uvolňujte ve hvězdicovém vzoru, aby nedocházelo k nerovnoměrnému namáhání

Pro hydraulické/pneumatické systémy:

Pomalu uvolněte tlak pomocí odvzdušňovacího ventilu

Během uvolňování sledujte tlakové manometry

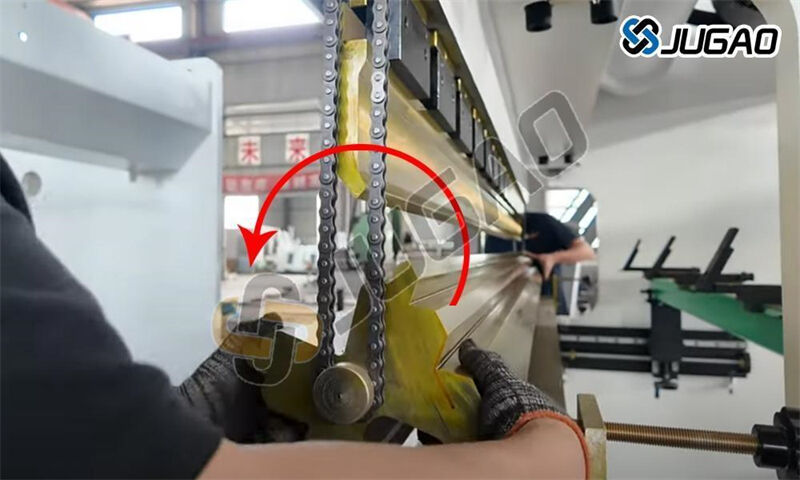

3. Proces rotace formy

1) Technika zvedání

Použijte vyvážené body zvedání na formě

Pro ruční manipulaci:

Udržujte rovné držení zad

Zvedejte pomocí nohou, ne zad

Pro formy nad 25 kg použijte zvedání týmem

2) Pokyny pro rotaci

Před rotací vyčistěte drážky v matrici

Zarovnejte značky pro rotaci s referenčními indikátory

U matric s indexací poslouchejte jasný zvuk "kliknutí" při zapnutí

4. Ověření přesného zarovnání

Kontrolu proveďte pomocí úchylkoměrů:

Svislé zarovnání (tolerance ±0,05 mm)

Vodorovná rovnoběžnost (±0,1 mm/m)

Centrování mezi matricí a pístem

Pokročilé techniky:

Laserové zarovnání pro kritické aplikace

Profilové projektory pro složitou nástrojovou techniku

5. Konfigurace řídicího systému

1) Aktualizace parametrů CNC

Zadejte přesnou velikost V-otvoru

Aktualizujte databázi materiálů pomocí:

Modul pružnosti

K-faktor

Koeficienty pružného návratu

2) Kalibrace zadního dorazu

Proveďte proceduru doteku nástroje

Ověřte opakovatelnost (±0,02 mm)

Zohledněte kompenzaci nástrojů

6. Ověření a testování

Testovací protokol ve třech etapách:

① Suchý test bez materiálu

② Test ohybu na obětním materiálu

③ Ověření výrobního vzorku

Kritéria inspekce:

Přesnost úhlu ohybu (±0,5°)

Kvalita povrchové úpravy

Stálost rozměrů

Řešení problémů s běžnými problémy

| Příznak | Možná příčina | Nápravná opatření |

| Nerovnoměrné ohyby | Nesouosá matrice | Zkontrolujte zarovnání pomocí přesné úrovně |

| Nadměrná síla | Špatné V-otevření | Ověřte tloušťku materiálu vůči šířce V |

| Označený materiál | Špinavé drážky matrice | Vyčistěte a naleštěte kontaktní plochy |

| Nedůsledné úhly | Uvolněné svěráky | Zapněte opětovně podle specifikací výrobce |

Údržba po změně

1. Údržba nářadí

Naneste antikorozní povlak

Zkontrolujte opotřebení hran

Dokumentujte počet provozních hodin

2. Kontroly stroje

Ověřte hydraulický tlak

Ověřte bezpečnostní závory

Uklidit pracovní prostor

3. Dokumentace procesu

Zaznamenat parametry nastavení

Poznamenat všechny provedené úpravy

Dokumentovat výsledky testů

Pokročilé tipy a triky

1. Pro vysoké objemy výroby:

Použít systémy rychlé výměny nástrojů

Použít nástroje označené RFID čipy pro automatické vyvolání parametrů

2. Přesné aplikace:

Stabilizovat teplotu nástrojů

Zvažte použití jemně broušených nástrojů pro kritické povrchy

3. Zvýšení bezpečnosti:

Nainstalujte senzory blízkosti pro ověření polohy nástroje

Implementujte dvojité ověřovací systémy pro kritické nastavení

Tento vylepšený postup zajišťuje optimální výsledky při zachování nejvyšších bezpečnostních norem. Vždy se řiďte návodem k obsluze konkrétního stroje pro doporučené postupy výrobcem.