Бърза диагностика и отстраняване на аварийни грешки в серията ET

Имате ли проблеми с алармите на вашата напълно електрическа сервоприводна гънка машина от серия ET? Дошли сте на правилното място. В тази статия ще намерите подробно ръководство за бързо диагностициране на алармите от серия ET, което гарантира гладки и ефективни производствени операции. Макар алармите от серия ET да са чести, с подходящия метод можете бързо да ги отстраните и да възстановите оборудването си до оптималната му работоспособност. Независимо дали сте нови в тази система или търсите начини за оптимизиране на процеса си по диагностика, това ръководство ще ви предостави ключовите стъпки, необходими за ефективно справяне с различните алармени проблеми.

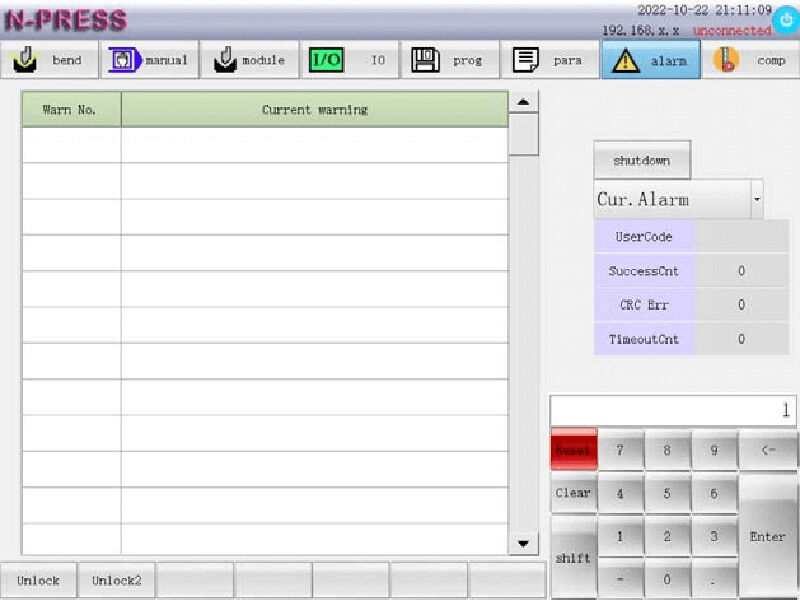

Стъпка 1: Достъп до интерфейса за аларми на серия ET

Щракнете върху функционалния бутон „аларма“, за да отворите интерфейса и да прегледате всички подробности за алармите от серия ET. Този интерфейс предоставя пълно изображение на текущите аларми, записите за аларми и други ключови статистики като брой успешни комуникации, грешки при верификация и времена на изтичане на времето.

Анализиране на записите за аларми

Разберете честотата и типа на възникващите аларми, като прегледате миналите записи. Обърнете специално внимание на броя на грешките при верификация на алармите от серия ET и проблемите с изтичане на времето, тъй като те сочат наличието на основни комуникационни проблеми с IO модула.

Успешни комуникации: Отразяват броя на успешните комуникации между системата и IO модула и показват общото състояние на комуникацията в системата.

Грешки при верификация: Показват броя на грешките при верификация на данните в комуникацията между системата и IO модула. Висок брой такива грешки може да сочи проблеми с цялостността на данните, които изискват незабавно внимание.

Време за изчакване: Показва броя на грешките при комуникационното свързване между системата и IO модула, което сигнализира потенциални прекъсвания в предаването на данни, които могат да повлияят на работата на машината.

Стъпка 2: Интерпретиране на състоянието на алармата от серия ET

За ефективно справяне с алармата от серия ET първо проверете информацията за алармата за кодове на грешки (ERRxxx) и предупреждения (ALMxxx). Най-новите аларми са посочени като „Текуща аларма“. Следвайте инструкциите, за да разрешите проблемите, и натиснете клавиша за нулиране, за да изчистите алармата и да възстановите нормалната работа на системата.

Ако възникне повреда на CNC системата, ще се покажат до пет текущи аларми. Запишете кода на предупреждението и предприемете препоръчаното действие или, ако е необходимо, се обърнете към професионален персонал за поддръжка.

Следвайки тези стъпки, можете бързо да диагностицирате алармата от серия ET, намалявайки простоите и повишавайки продуктивността.

Стъпка 3: Разрешаване на проблемите с алармата от серия ET

Аларма от серия ET – Код на грешката

ERR001: Аларма за светлинна завеса за безопасност

Причина: Когато оста Y е насочена надолу, човешкото тяло или други обекти навлизат в зоната на светлинната завеса.

Решение: Проверете дали има някой в зоната на светлинната завеса или дали безопасната решетка не функционира правилно.

ERR002: Отклонение в положението на осите Y1 и Y2

(Тревожен сигнал се активира при възникване в ръчен режим и тревожен сигнал се активира при възникване по време на гънене.)

Причина: Отклонението на абсолютната координатна стойност на осите Y1 и Y2 надвишава зададената максимална стойност за отклонение на оста Y.

Решение: Първо проверете дали отклонението в положението на осите Y1 и Y2 е извън допустимите граници. След това проверете дали линейният енкодер функционира правилно или е неизправен. Накрая проверете дали има повреда в механичната предавателна система и дали допустимата стойност за отклонение в системните параметри за осите Y1 и Y2 е зададена твърде малка.

ERR003: Тревожен сигнал при превишаване на максимално допустимото налягане на машината

Причина: Избрана е неподходяща матрица или материал.

Обработка:

1. Проверка на формата и избора на материала:

Уверете се, че формата и материала са избрани правилно.

2. Проверка на огъващото налягане:

Проверете дали огъващото налягане в програмата, синтеза и интерфейса за програмиране е твърде високо.

3. Оценка на налягането:

Ако отчетеното налягане надвишава допустимия лимит за машината:

Заменете формата или материала.

Ако отчетеното налягане е в рамките на допустимия диапазон:

Проверете правилната настройка на височината на горната и долна матрица.

ERR004: Аларма при превишаване на допустимата стойност на налягането за формата

Причина: Избрана е неподходяща матрица или материал.

Обработка:

1. Проверете дали формата и материала са избрани правилно.

2. Проверете дали налягането при огъване в програмата, синтеза и програмния интерфейс е твърде високо.

Ако отчетеното налягане надвишава допустимото налягане за формата, заменете формата или материала.

Ако отчетеното налягане е в допустимия диапазон за формата, уверете се, че височините на горната и долната форма са зададени коректно.

ERR005: Надхвърлено ограничение на налягането при огъване

Причина: Избрана е неподходяща матрица или материал.

Обработка:

1. Проверете дали формата и материала са избрани правилно.

2. Проверете дали налягането при огъване в програмата, синтеза и програмния интерфейс е твърде високо.

3. Ако отчетеното налягане надвишава допустимото налягане за формата, моля, заменете формата или материала.

4. Ако отчетеното налягане е в допустимия диапазон за формата, уверете се, че височините на горната и долната форма са зададени коректно.

ERR006: Изтекъл срок за комуникация при детектиране на налягане

Причина: Изтекъл срок за комуникация между системата и IO-платата.

Решение: Уверете се, че типът на IO-платата е зададен правилно и че връзката по 485-линията за комуникация е изпълнена коректно.

ГРЕШКА 007: Неизправност на канала за детекция на налягане

Причина: Аналоговата стойност е твърде ниска.

Решение: Потвърдете правилното свързване на аналоговите сигнали.

ГРЕШКА 008–ГРЕШКА 012: Супер положителен твърд лимит на оста X–Z2

(Тревога се активира по време на огъване; тревога се активира и при ръчен режим)

Причина: Положителният крайно-гранична контакт на всяка ос се задейства по време на огъване.

Обработка:

1. Проверете дали всяка ос е влязла в зоната на положителния крайно-граничен контакт.

2. Проверете дали положителният крайно-граничен контакт на всяка ос не работи правилно.

3. Използвайте интерфейса за ръчно управление, за да преместите всяка ос извън зоната на крайно-граничния контакт.

ГРЕШКА 013–ГРЕШКА 017: Оста X–Z1 надхвърля отрицателния твърд лимит

(Ще се активира сигнал за тревога при огъване и намиране на нулевата точка; сигнал за тревога ще се активира при превключване в ръчен режим)

Причина: отрицателният крайно-позиционен контакт на всяка ос е задействан по време на огъване.

Обработка:

1. Преместете всяка ос чрез интерфейса за ръчно управление, за да излезете от зоната на крайно-позиционния контакт.

2. Проверете дали всяка ос влиза в зоната на отрицателния крайно-позиционен контакт.

3. Проверете дали отрицателният крайно-позиционен контакт на всяка ос е повреден.

ERR018–ERR022: Ос X–Z2 – превишаване на положителния софтуерен ограничител

Причина: машинната координата на всяка ос надхвърля положението на положителния софтуерен ограничител, зададено чрез системния параметър.

Решение: Проверете дали положението на положителния софтуерен ограничител за всяка ос, зададено чрез системния параметър, е подходящо.

ERR023–ERR027: Ос X–Z1 – превишаване на отрицателния софтуерен ограничител

Причина: машинната координата на всяка ос надхвърля положението на отрицателния софтуерен ограничител, зададено чрез системния параметър.

Решение: Проверете дали отрицателната граница на мекия лимит за всяка ос, зададена чрез системния параметър, е подходяща.

ERR028: Предупреждение за изтекъл срок на машината

Причина: Срокът на машината е изтекъл.

Решение: Моля, свържете се с доставчика.

ERR029–ERR034: Предупреждение за сервопривод на всяка ос

Причина: Сервоприводът на съответната ос генерира предупреждение или връзката с него е неуспешна.

Решение: Проверете причината за предупреждението от сервопривода или проверете кабела за връзка между системата и сервопривода.

ERR035–ERR040: Предупреждение за енкодер на всеки вал

Причина: Сигналът от енкодера на съответния вал е некоректен.

Решение: Проверете усуканите кабели, свързани с енкодера, в кабела за връзка между системата и сервопривода.

ERR041–ERR046: Аварийно съобщение за аномалия на сервопривода в режим без движение за всяка ос

Причина: Когато съответната ос не получава команда за движение, се установява, че обратно предаваните координати са аномални.

Решение: Проверете кабела за връзка с енкодера.

ERR047–ERR052: Аварийно съобщение за аномалия на сервопривода в режим на движение за всяка ос

Причина: Аварийно съобщение за отслежване на позицията за всяка ос.

Решение: Проверете дали допустимата стойност за грешка при отслежване на позицията е зададена твърде малка.

ERR053: Аварийно съобщение за прекъсване на захранването

Причина: Зарегистрирано е, че напрежението на системното захранване е твърде ниско.

Решение: Проверете дали захранването е нормално.

ERR054: Системно аварийно съобщение

Причина: Вътрешно изключение на системата.

Решение: Моля, свържете се с доставчика.

ГРЕШКА 055: Аларма за аварийно спиране

Причина: Установено е, че е натиснат клавишът за аварийно спиране.

Решение: Проверете дали клавишът за аварийно спиране е натиснат.

ГРЕШКА 056: В границите на ограничението на въртящия момент

Причина: Превишена е максималната стойност на въртящия момент на двигателя.

Решение: Проверете дали скоростта или ускорението по оста Y са зададени твърде високи.

ГРЕШКА 057: Разстоянието между Z1 и Z2 е твърде малко

Причина: Оста Z при ръчно управление в режима на ръчно управление превишава безопасното разстояние, зададено в системния параметър 603: z1z2.

Решение: Проверете дали параметрите, зададени в системните параметри, са подходящи.

ГРЕШКА 059: Предупреждение за просрочване

Причина: Оставащото полезно време на системата е по-малко от 2 дни.

Решение: Свържете се с доставчика.

ГРЕШКА 060: Задна скорост 2 надхвърля отрицателния мек лимит

Причина: При използване на задна скорост 2 координатата на машината по оста X надхвърля зададената от системния параметър отрицателна мека граница по оста X.

Решение: Проверете дали задната скорост е избрана подходящо.

ГРЕШКА 061: Аларма за сигурностната врата

Причина: Сигурностната врата е била отворена по време на работа.

Решение: Проверете дали сигурностната врата е затворена.

ГРЕШКА 062: Аларма за климатична инсталация

Причина: Неизправност на климатичната инсталация.

Решение: Проверете климатичната инсталация.

ERR063: Изтичане на времето за компенсация на отклонението

Причина: Компенсацията на отклонението не може да бъде завършена в продължителен период от време.

Решение: Проверете дали точността на компенсацията на отклонението е зададена твърде малка.

ERR064: Грешка в посоката на компенсация на отклонението

Причина: Грешна посока на въртене на мотора за компенсация на отклонението.

Решение: Проверете дали е правилно извършено свързването на мотора за компенсация на отклонението.

ERR065: Аварийна спирачна аларма 1

Причина: Входният сигнал на аварийната спирачна аларма 1 е активен.

Решение: Проверете входния сигнал на аварийната спирачка (аларма 1).

Серия ET – Аларми – Кодове на алармите

ALM001–ALM006 Неуспешно търсене на начало за осите X–Z2

Причина: Системата не открива сигнала за начало на съответната ос по време на търсенето или координатите за начало на съответната ос са зададени неправилно.

Решение: Проверете дали разстоянието за търсене в третия участък за съответната ос в системните параметри е по-малко от един ход. Освен това проверете координатите за начало на съответната ос.

ALM007–ALM011 Превишаване на положителния твърд лимит за осите X–Z2

Причина: Положителният крайно-гранична контакт на съответния вал се задейства в ръчен режим.

Решение: Проверете дали съответният вал влиза в зоната на положителния крайно-гранична контакт или дали положителният крайно-гранична контакт на вала е повреден. Преместете съответната ос чрез интерфейса за ръчно управление, за да излезете от зоната на крайно-граничния контакт.

ALM012–ALM016 Превишаване на отрицателния твърд лимит за осите X–Z1

Причина: Отрицателният крайно-гранична контакт на съответния вал се задейства в ръчен режим.

Решение: Проверете дали съответната ос навлиза в зоната на отрицателния крайно-гранично устройство или дали отрицателното крайно-гранично устройство на съответната ос е повредено. Преместете съответната ос чрез интерфейса за ръчно управление, за да излезете от зоната на крайно-граничното устройство.

ALM017–ALM021 Супер положителен софтуерен крайно-граничен режим за осите X–Z2

Причина: В ръчен режим е задействан положителният софтуерен крайно-граничен режим на съответната ос.

Решение: Преместете съответната ос чрез интерфейса за ръчно управление, за да излезете от софтуерния крайно-граничен режим, и проверете дали настройката на софтуерния крайно-граничен режим в системните параметри е подходяща.

ALM022–ALM026 Превишаване на отрицателния софтуерен крайно-граничен режим за осите X–Z1

Причина: В ръчен режим е задействан отрицателният софтуерен крайно-граничен режим на съответната ос.

Решение: Преместете съответната ос чрез интерфейса за ръчно управление, за да излезете от софтуерния крайно-граничен режим, и проверете дали настройката на софтуерния крайно-граничен режим в системните параметри е подходяща.

ALM027 Отклонение на позицията на осите Y1 и Y2 надвишава допустимата стойност

Причина: Абсолютната стойност на отклонението на координатите на осите Y1 и Y2 надвишава зададената максимална стойност за отклонение на оста Y в ръчен режим.

Решение: Проверете дали позиционната грешка на осите Y1 и Y2 излиза извън допустимите граници; проверете дали линейният енкодер е нефункционален; проверете механичната предавка за повреда. Преместете осите Y1 и Y2 в посока, която намалява отклонението на осевата позиция.

ALM028–ALM033 Отклонение на нулевата позиция на осите X–Z2, превишаващо ограничението

Причина: В режима на отправна точка координатната стойност на съответната ос след търсене на началото се различава значително от стойността, записана в системните параметри 260–263, 608–609.

Решение: Проверете дали системните параметри 260–263, 608–609 са зададени коректно.

ALM035 Предупреждение за смазочна помпа

Причина: Изходното налягане на смазочната помпа е недостатъчно.

Решение: Проверете дали смазочната грес е изчерпана. Ако да, добавете смазъчна грес с екстремно налягане, литиева основа, клас No. 00. Ако не, проверете дали смазочната помпа работи нормално, дали има теч в смазочната тръба и дали сигнальният кабел на смазочната помпа е правилно свързан.

ALM035 Инструментът не е затегнат

Причина: Не се открива сигнал за стягане на хидравличния инструментен държач.

Решение: Проверете дали е правилно извършено свързването на кабелите за сигнал за стягане на хидравличния инструментен държач.

ALM036 Разстоянието между ZL и Z2 е твърде малко

Причина: Оста Z в ръчен режим надхвърля безопасното разстояние, зададено в системния параметър 603: z1z2.

Решение: Проверете дали стойностите на системните параметри са зададени коректно.

ALM037 Предупреждение за сигурност от светлинна завеса

Причина: Сигналът от светлинната завеса е регистриран като валиден.

Решение: Проверете дали светлинната завеса не е блокирана.

ALM039 Предупреждение за изтичане на срок

Причина: Оставащото полезно време на системата е по-малко от 2 дни.

Решение: Свържете се с доставчика.

ALM039 Положителен лимит на компенсацията на отклонението

Причина: Механизмът за компенсация на отклонението надвишава положителната граница.

Обработка: Проверете посоката на движение на механизма за компенсация на отклонението и дали граничният сигнал е правилно свързан.

ALM040 Отрицателна граница на компенсацията на отклонението

Причина: механизмът за компенсация на отклонението надвишава отрицателната граница.

Обработка: Проверете посоката на движение на механизма за компенсация на отклонението и дали граничният сигнал е правилно свързан.

ALM041 Компенсация за отклонение

Причина: бърза компенсация на отклонението.

Обработка: Проверете дали настройката на точността на компенсацията на отклонението е твърде малка.

ALM042 Наклон на оси Y

Причина: Входният сигнал за наклон на Y-оската е валиден.

Обработка: Проверете дали Y1Y2 е успоредно и дали настройката на произхода е правилна.

Заключение

Обобщавайки, ключът към бързото диагностициране на аларми за пресформи от серия ET е овладяването на основните стъпки за ефективно идентифициране и отстраняване на често срещани неизправности. Като следвате процедурите, описани в тази статия — като проверка на електрическите връзки, калибриране на системните параметри и извършване на редовно поддържане, — ще можете да минимизирате простоите и да гарантирате ефективността на производствения процес.

За допълнителна помощ или по-подробна техническа информация не се колебайте да се свържете с нашия екип за техническа поддръжка JUGAO CNC MACHINE. Ние сме готови да ви предоставим професионален съвет и допълнителни ресурси, за да използвате нашите продукти по-ефективно. Можете също така да консултирате и другите ни технически документи за допълнителна информация относно поддържането на гънки машини и оптимизирането на тяхната производителност.