Lazer svarkasının sürəti, lazer gücü və materialın qalınlığı

Lazer qaynaqlama sürəti, gücü və materialın qalınlığı arasındakı əlaqə qaynaqlama proseslərinin keyfiyyətini və səmərəliliyini müəyyənləşdirmək üçün çox vacibdir. Bu üç amil (qaynaqlama sürəti, lazer gücü və materialın qalınlığı) bir-birindən asılıdır və möhkəm, defektsiz tikişlər əldə etmək üçün optimallaşdırılmalıdır. Avtomobil, kosmik və istehsalat kimi dəqiqlik və material bütövlüyü həddindən artıq önəmli olan sənayelər üçün bu amillərin necə qarşılıqlı təsir etdiyini başa düşmək vacibdir.

Lazer qaynaqlama maşınının əsas təqdimatı

Lazerlı qaynaq maşını materialın kiçik sahəsini yerli olaraq qızdırmaq üçün yüksək enerjili lazer impulslarından istifadə edir, istilik keçiriciliyi vasitəsilə materialı əriməyə çatdırır və beləliklə qaynaq prosesini həyata keçirir. Onun iş prinsipi əsasən aşağıdakı aspektləri əhatə edir:

Optik fokuslanma: Lazer qaynaq maşını lazer tərəfindən yaradılan lazer şüasından istifadə edir, linzalar və ya güzgülər kimi optik komponentlər vasitəsilə lazer enerjisini qaynaq nöqtəsində fokallaşdırır.

İstilik keçiriciliyi: Lazer şüası emal olunan detalin səthini işıqlandırdığı zaman, lazer enerjisi udulur və istilik enerjisinə çevrilir. Bu istilik enerjisi, istilik keçiriciliyi vasitəsilə qaynaq birləşməsinin metal keçirici hissəsi boyu tədricən yayılır və temperaturun artmasına səbəb olur.

Ərimə və qarışma: Metal səthinə kifayət qədər yüksək temperatura malik olan təsir olduqda, metal əriməyə başlayır və ərimiş vanna əmələ gətirir. Lazer şüasının təsiri ilə ərimiş vanna sürətlə yayılır və qarışır ki, bu da metal birləşmənin birləşdirilməsini təmin edir.

Soyuma və bərkimə: Lazer şüasının dayandırılmasından sonra, ərimiş metal qalıqları tədricən soyuyur və bərkimə prosesi zamanı qaynaq birləşməsi yaradır. Bərkimə prosesi zamanı metallın molekulları yenidən düzülür və kristallaşır ki, bu da möhkəm qaynaq birləşməsi yaradır.

Lazer Qovma Məşininin Fərdi

Yüksək dəqiqlik: Mikron səviyyəsində qaynaq dəqiqliyinə nail olmaq mümkündür və xüsusilə kiçik və mürəkkəb konstruksiyaların qaynaq tələbləri üçün uyğundur.

Yüksək sürət: Xüsusilə dərin ərimə rejimində lazer enerjisinin toplanması sayəsində ərimiş çanaq kiçik və dərin olur, nəticədə qaynaq sürəti yüksək olur və istehsalat səmərəliliyi artır.

Kiçik deformasiya: Ənənəvi qaynaq üsulları ilə müqayisədə lazer qaynağında istilik girişi daha aşağıdır və ətraf materiala təsiri azdır, bu da qaynaqdan sonra deformasiyanın azalmasına kömək edir.

İstilik təsir zonası kiçikdir: ətraf materiallara olan istilik zədələnməsini azaldır və qaynaq birləşmələrinin keyfiyyətini artırır.

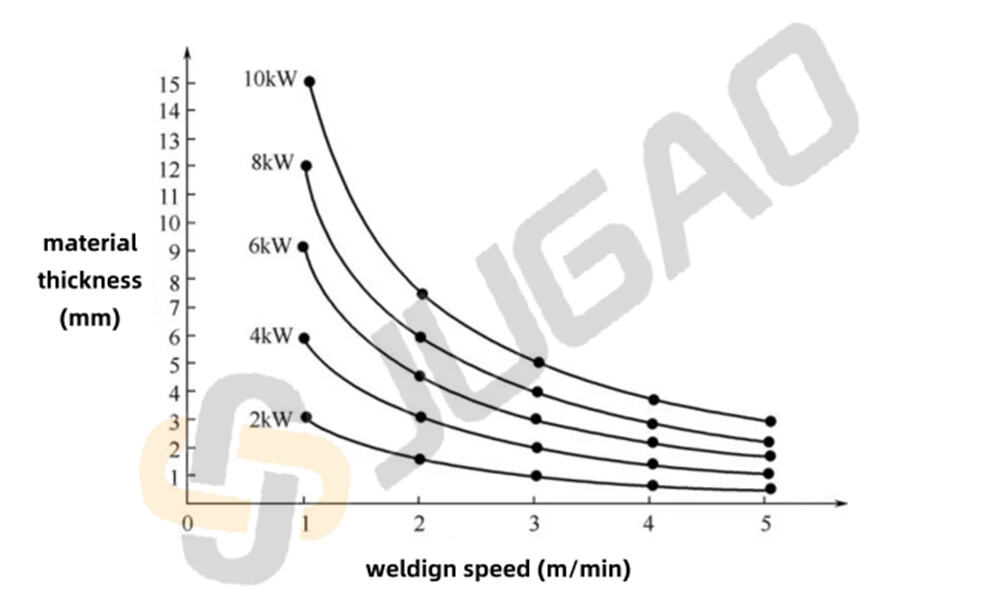

Lazer qaynağı gücü, sürəti və materialın qalınlığı

1. Lazer qaynağı enerji təchizatı

Lazer gücü, qaynaq dərinliyi və qaynaq zamanı ümumi enerji girişini təyin etmək üçün qərəzli amildir. Bu, əsas materialları əritmək və qaynaq havzası yaratmaq üçün tələb olunan istiliyi müəyyən edir. Qalın lövhələr üçün adətən kifayət qədər penetrasiya dərinliyi əldə etmək üçün daha yüksək lazer gücü tələb olunur, daha nazik materiallar isə aşağı güc parametrləri ilə artıq ərimədən və ya yanmadan qorunula bilər.

Yüksək güc: daha dərin penetrasiya əldə etməyə imkan verir və qalın materialların qaynağı üçün uyğundur. Lakin nazik lövhədə güc çox yüksək olarsa, bu, kiçik dəliklərin qeyri-sabitliyinə, püskürməyə və hətta yanma defektinə səbəb ola bilər.

Gücün azaldılması: Nazik lövhələr üçün daha uyğundur, daha yaxşı nəzarət imkanı yaradır və materialın deformativasiyasını və ya əriməsini təmin edən artıq istiləşmənin qarşısını alır.

Düzgün birləşməni təmin etmək və defektləri qarşısını almaq üçün lazer gücü materialın qalınlığına uyğun diqqətlə seçilməlidir.

2. Qovma sürəti

Qaynaq sürəti, laserın qaynaq birləşməsi boyunca hərəkət etdiyi sürəti ifadə edir. Bu, vahid uzunluğa düşən istilik miqdarını təsir edir və qaynaq keyfiyyətini müəyyənləşdirməkdə əsas amildir. Qaynaq sürəti ilə lazer gücünün arasında birbaşa əlaqə var, çünki birinin artırılması, adətən digərinin də düzəliş edilməsini tələb edir ki, istənilən qaynaq performansı saxlanılsın.

Daha yüksək qaynaq sürəti: Qaynağın vahid uzunluğuna düşən istiliyi azaldır, bu da nazik materiallar üçün faydalıdır və artıq qızmadan və deformasiyadan qaçınmağa kömək edir. Lakin verilmiş güclərinə görə sürət çox yüksək olarsa, qaynaq kifayət qədər dərinlik əldə etməyə bilər, nəticədə zəif birləşmələr və ya tam birləşməmə baş verə bilər.

Qaynaq sürətini azaltmaq: Daha çox ərimə və alt materiala daha dərin nüfuz etmək üçün istiliyi artırır. Bu, qalın lövhələr üçün üstünlüklüdür, lakin nazik materiallarda artıq qızmayı və ya maye metalın həddindən artıq axmasını yarada bilər.

Ən yaxşı qaynaq sürətini istifadə etmək, istilik miqdarını tarazlaşdırmaq və yayılmış qaynaq defektlerindən (məsələn, gözeneklilik, çatlamalar və ya deformasiya) qaçınmaq üçün vacibdir.

3. Materialın qalınlığı

Qaynaq materiallarının qalınlığı tələb olunan gücün və icazə verilən qaynaq sürətinin müəyyənləşdirilməsində mühüm rol oynayır. Tam penetrasiya əldə etmək üçün daha qalın lövhələrə daha çox istilik tələb olunur, bu da lazerin daha yüksək güclə işləməsini və istiliyin kifayət qədər udulması üçün kifayət qədər vaxtın olması üçün qaynaq sürətinin azaldılması lazım gəlir. Əksinə, daha nazik lövhələr artıq istilik daxil olmasının əriməyə və ya yanmasına səbəb ola biləcəyi üçün daha az enerji və daha yüksək sürətlər tələb edir.

Daha qalın lövhələr: tam penetrasiya əldə etmək üçün daha çox enerji tələb olunur. Lazer kifayət qədər enerjinin materiala ötürülməsi üçün daha yüksək güc təmin etməli və qaynaq sürəti daha yavaş olmalıdır.

Nazik lövhələr: daha az enerji tələb olunduğu üçün lazer gücü azaldıla bilər və qaynaq sürəti artırıla bilər. Nazik materiallar istiliyə bağlı deformasiyaya daha meyllidir, buna görə də bu dəyişənlərin dəqiq nəzarəti kritik əhəmiyyət daşıyır.

Güclə, sürətlə və qalınlıqla qarşılıqlı təsir

Lazer lehimləmə sürəti, güc və lövhə qalınlığı arasındakı əlaqə bir tarazlıq axtarışıdır. Hər bir material qalınlığı üçün yüksək keyfiyyətli lehimləmə, doğru nüfuz dərinliyi və minimum defektlər təmin etmək üçün lazer gücü və lehimləmə sürətinin optimal birləşməsi mövcuddur.

Məsələn, qalın polad lövhələri lehimləyərkən, lehimləmə sürətini tənzimləmədən lazer gücünü artırmaq artıq istilik girişi ilə nəticələnərək, əyilmə və ya çox geniş lehim zolaqları kimi defektlər yarada bilər. Əksinə, gücləndirmə olmadan lehimləmə sürətini azaltmaq lehimlərin çox dərin olmasına səbəb ola, materialın soba verilməsinə yol aça bilər. İncə materiallar üçün isə yavaş lehimləmə sürəti ilə birləşmiş artıq güc materialın tamamilə əriməsinə və ya yanmasına səbəb ola bilər.

Lazer lehimləmə sürəti ilə lövhə qalınlığı arasındakı əlaqə

Qalın lövhələr daha yavaş lehimləmə sürətini tələb edir

Lazer lehimləmə zamanı qalın lövhələr üçün materialın tam penetrasiyasını təmin etmək və kifayət qədər birləşmə möhkəmliyini əldə etmək üçün daha çox istilik tələb olunur. Buna görə də, şüanın materialın bütöv qalınlığı boyu istiliyi ötürməsi üçün kifayət qədər vaxt ayrılmasını təmin etmək üçün lehimləmə sürətini azaltmaq vacibdir. Əgər lehimləmə sürəti çox yüksək olarsa, lazer enerjisi tam penetrasiya etməyəcək və bu da zəif penetrasiya dərinliyi, kəsintili lehimləmə və ya zəif birləşmə möhkəmliyinə səbəb ola bilər.

Qalın lövhə (>6 mm): Lazer enerjisinin lövhənin bütöv qalınlığına tamamilə nüfuz etməsini və sabit, yüksək möhkəmlikli lehim şovunun yaranmasını təmin etmək üçün lehimləmə sürəti yavaş olmalıdır.

Nazik lövhələr daha sürətlə lehimlənə bilər

Qalın lövhələrlə müqayisədə, nazik materiallar (2 mm-dən az) daha az istiliyə ehtiyac duyur və bu da lазer şüasının bütün qalınlığı əhatə etməsini asanlaşdırır. Bu, soba içi temperaturun artmasını və ya həddindən artıq əriməni effektiv şəkildə qarşısını alan daha sürətli bir birləşdirmə növünü mümkün edir və beləliklə, qaynaq deformasiyasını və ya yanmasını qarşısını alır. Bundan əlavə, daha yüksək qaynaq sürəti ümumi səmərəliliyi əhəmiyyətli dərəcədə artırır.

Nazik lövhə (<2 mm): materialın soba içi temperaturunun artmasından dolayı meydana gələn deformasiya, yanma və digər qaynaq defektlərini azaltmaq üçün qaynaq sürəti yüksək olmalıdır.

Lazer gücünün qaynaq sürətinə və lövhə qalınlığına təsiri

Lazer gücü qaynaq zamanı enerji girişini müəyyən edir. Güclü lazerlər daha güclü istilik çıxışı verir və bu da daha qalın materialların birləşdirilməsi üçün ideal variantdır, zəif güclü lazerlər isə nazik lövhələr üçün daha uyğundur. Qaynaq sürətini seçərkən materialın qalınlığı ilə lazer gücünü uyğunlaşdırmaq vacibdir ki, materialın soba içi temperaturu artmadan kifayət qədər dərinliyə nail olunsun.

Qalın lövhənin yüksək güclü lazerlə qaynaqlanması

Daha qalın lövhələri vətəndə zaman, sabit bir maye həyəcan əmələ gətirmək üçün materiala kifayət qədər istiliyin ötürülməsini təmin etmək üçün daha yüksək lazer gücü tələb olunur. Aşağı vətən sürəti ilə birləşdirildikdə, lazer enerjisi materialı ərimə dərinliyini təmin etmək üçün daha uzun müddət bərabər şəkildə istilədə bilər.

6kV gücündə qalın lövhənin (10mm) vətəndə edilməsi: vətən sürəti adətən 0,5-1,2 m/dəq aralığında olur.

Nazik lövhə üçün aşağıgücü lazer vətəndə

Nazik lövhələrin vətəndə edilməsində aşağı güc və daha yüksək sürətlər materialın sobalanmasını və deformasiyasını qarşısını almağa kömək edir. Adətən, lazer gücünün 2-3 kV diapazonunda olduğu hallarda, 2 mm-dən az qalınlıqdakı lövhələr emal edilə bilər.

2kV gücündə nazik lövhənin (1mm) vətəndə edilməsi: vətən sürəti adətən 5-10 m/dəq aralığında olur.

Lazer vətəndə maşınının gücü və sürətinin müqayisə cədvəli

Aşağıda müxtəlif lövhə qalınlığı şəraitində lazer vətəndə maşınının gücü və vətən sürətinin müqayisəsi verilmişdir:

| Materialın qalınlığı (mm) | Lazer gücü (kV) | Vətən sürəti (m/dəq) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

İnce lövhə (1-2 mm): Bu növ qaynaq üçün aşağı güc (2-3 kVt) və yüksək qaynaq sürəti (5-10 m/dəq) birləşməsi uyğundur və artıq istiliyin yaranmasını təmin etmədən sürətli işləməni təmin edir.

Orta və qalın lövhə (4-6 mm): Orta güc (4-6 kVt) ilə orta sürətli qaynağın (1-3 m/dəq) birləşməsi, birləşmə dərinliyini təmin edir və çox böyük istilik təsir zonasından qaçınır.

Qalın lövhələr (>6 mm): Qalın lövhələr üçün yüksək güc (8-10 kVt) və yavaş qaynaq (0,5-1 m/dəq) istifadə edilməlidir ki, material daxilinə kifayət qədər istilik keçsin və yüksək möhkəmlikli birləşmə əmələ gəlsin.

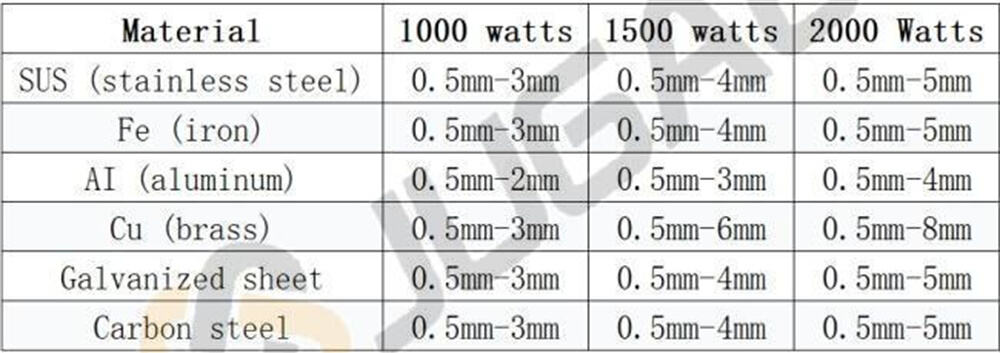

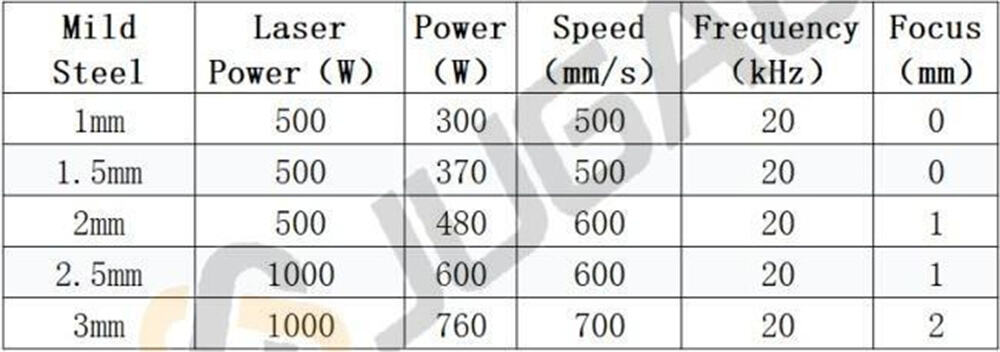

Lazer qaynağı gücü, qalınlığı və sürəti cədvəli

Lazer qaynağı müxtəlif metal qalınlıqları üçün yüksək keyfiyyətli, yüksək sürətli birləşdirmə texnologiyasıdır. Lazer gücü, material qalınlığı və qaynaq sürəti arasındakı əlaqə optimal nəticə əldə etmək üçün vacibdir. Bu, ümumi materiallar üçün bu parametrləri ətraflı şəkildə göstərən cədvəldir.

Yüngül Polad

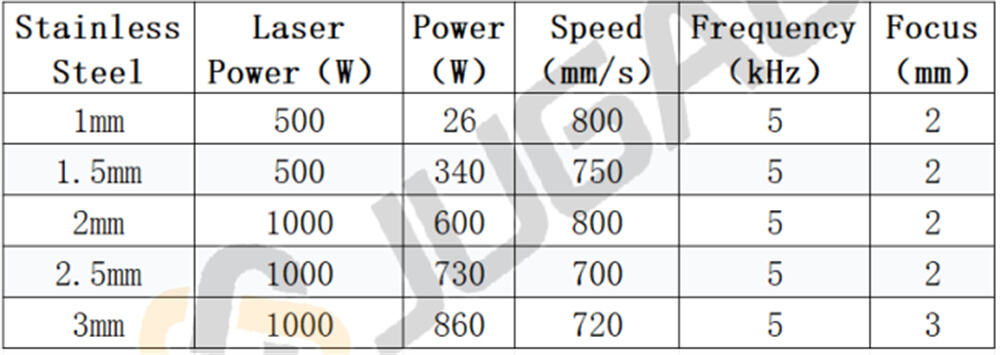

Paslanmayan polad

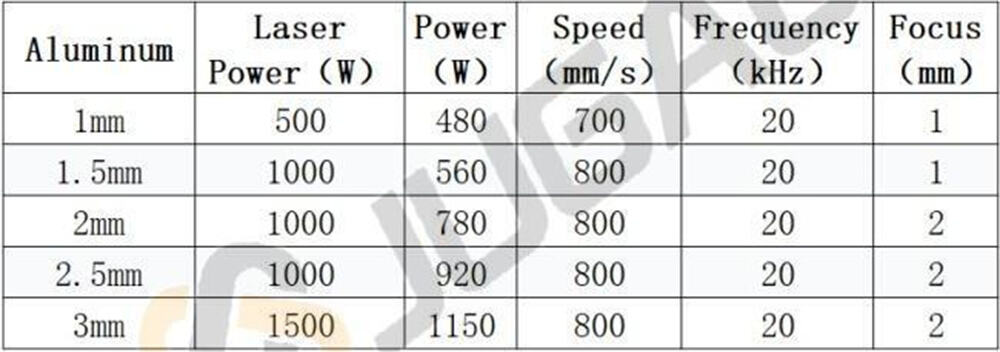

Alüminium

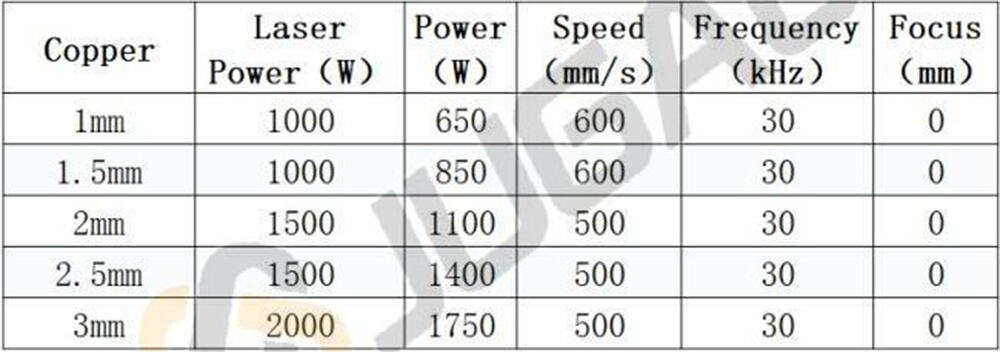

Qızıl

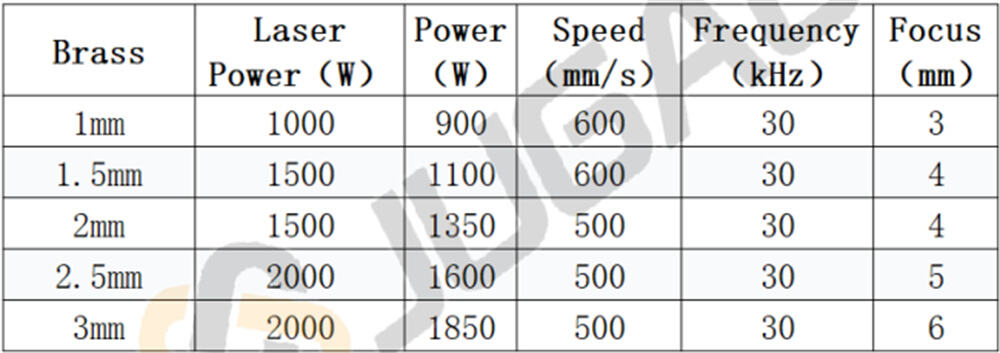

Sarı metal

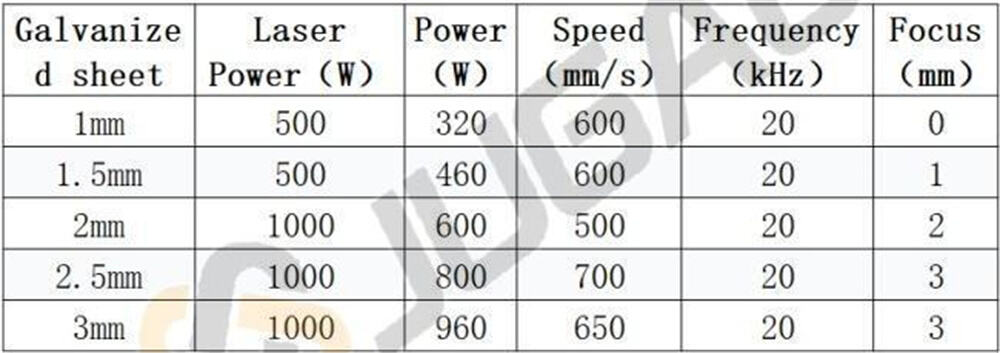

Qalvanized Listrik

Nəticə

Ümumiləşdirərək desək, qalın lövhələrin ümumiyyətlə daha yüksək güc və daha yavaş birlikdə işlənmə sürətinə ehtiyacı var, nazik materiallar isə aşağı güc və daha tez birlikdə işlənmə sürətinə ehtiyac duyur. Bu dəqiq balans effektiv enerji istifadəsini və yaxşı birlikdə işlənmə keyfiyyətini təmin edir. Bu qarşılıqlı əlaqələri başa düşmək istehsalçıların müəyyən tətbiqlər, materiallar və qalınlıqlar üçün proseslərini optimallaşdırmasına imkan verir ki, bu da daha möhkəm, etibarlı və az defekti olan birlikdə birləşmələr nəticə verir.