Verhouding tussen plaatmetaal buigradius en plaatdikte

Die buigstraal van plaatmetaal is 'n waarde wat in plaatmetaaltekeninge benodig word, en dit is moeilik om te bepaal hoe groot dit in werklike verwerking is. In werklikheid hou hierdie plaatmetaalbuigstraal verband met materiaaldikte, persdruk van die buigmasjien en die breedte van die buigmalgoot. Wat is die spesifieke verwantskap? Kom ons bestudeer dit vandag:

Volgens ervaring in werklike plaatmetaalverwerking: Wanneer die plaatdikte gewoonlik nie meer as 6 mm is nie, kan die binneste straal van die plaatmetaalbuiging direk gebruik word as die straal tydens buiging.

Wanneer die plaatdikte groter as 6 mm en minder as 12 mm is, is die interne buigradius van die plaat gewoonlik 1,25 tot 1,5 keer die plaatdikte. Wanneer die plaatdikte nie minder as 12 mm is nie, is die interne buigradius van die plaat gewoonlik 2 tot 3 keer die plaatdikte.

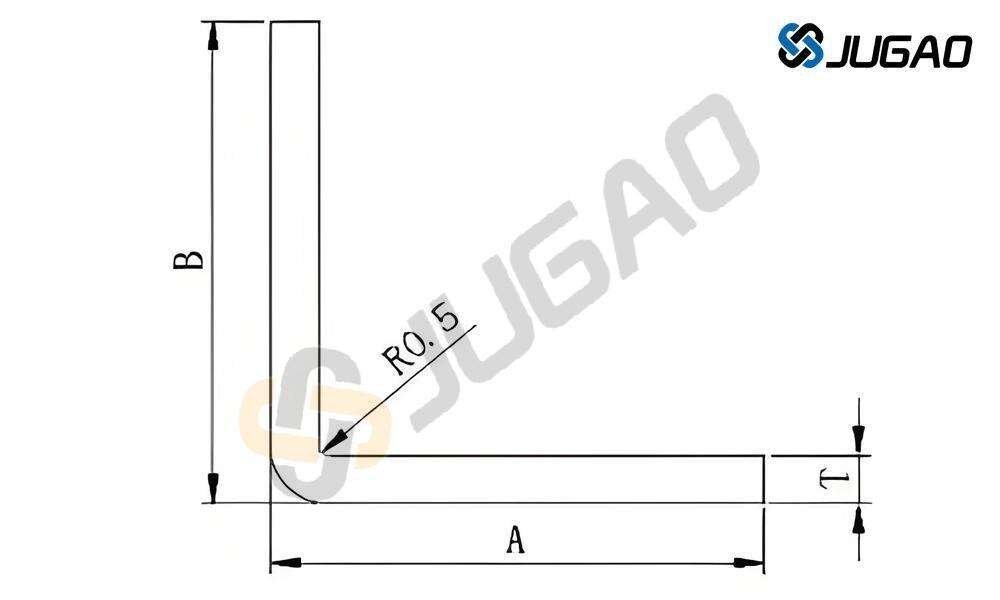

Wanneer die voustraal R=0.5 is, is die algemene blaaierdikte T gelyk aan 0.5mm. As 'n straalgrootte groter of kleiner as die plaatdikte vereis word, word 'n spesiale vorm nodig vir verwerking.

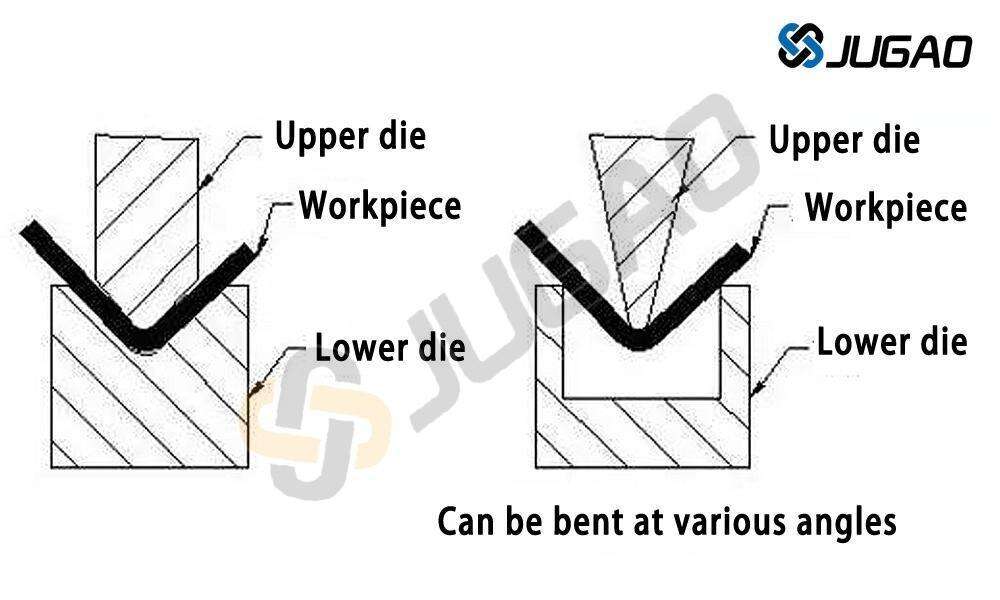

Wanneer die metaalplaattekening vereis dat die metaalplaat 90° gebuig moet word, en die buigradius is veral klein, moet die metaalplaat eers gegroef word en dan gebuig word. Spesiale boonste en onderste stempels van die buigmasjienmatriks kan ook verwerk word.

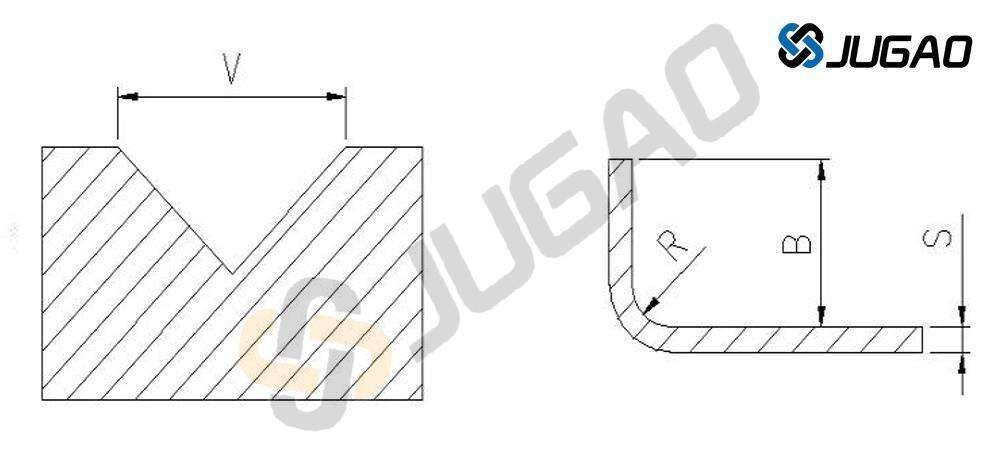

Die buigradius van die metaalplaat hou verband met die grootte van die onderste matriksgroef van die buigmatriks.

Deur 'n groot aantal eksperimente in metaalverwerking, is gevind dat die breedte van die onderste matriks van die buigmatriks 'n sekere verhouding met die grootte van die buigradius het. Byvoorbeeld: 1,0 mm metaalplaat word met 'n 8 mm groefwydte gebuig, dus die buigradius wat in die ideale toestand uitgedruk word, is R1.

Indien 'n 20mm groefwydte gebruik word vir boording, aangesien die boonste stempel afwaarts beweeg tydens boording, bereik die diepte van die uitgerekte plaatmetaal 'n sekere hoek. Dan weet ons dat die area van die 20mm breë groef groter is as die van die 8mm breë groef. Wanneer met 'n 20mm wydte gebuig word, neem die uitrekarea ook toe en neem die R-hoek ook toe.

Daarom, wanneer daar 'n vereiste is vir die booradius van die plaatmetaal en dit die boormasjien se gietvorm nie beskadig nie, probeer ons om 'n smal groef te gebruik vir boording. Onder normale omstandighede word daar aanbeveel om volgens die standaard verhouding van plaatdikte tot groefwydte van 1:8 te werk. Die minimum verhouding mag nie minder as 1:6 vir plaatdikte tot groefwydte wees nie. Plaatmetaalboording kan effens kleiner wees, en mag nie minder as 1:4 vir plaatdikte tot groefwydte wees nie. Suggestie: Indien die sterkte toelaat, word daar verkieslik die metode gebruik om eers groewe te beitel en dan te buig om 'n klein booradius van plaatmetaal te maak.

Die buigradius van plaatmetaalbewerking hang af van die materiaaldikte en die wydte van die buiggleuf. Die eenvoudige, gerieflike en rowwe metode is:

Wanneer die plaatdikte nie meer as 6 mm is nie, kan die binnebuigradius van die plaat direk gebruik word as die plaatdikte wanneer dit gebuig word. Wanneer die plaatdikte groter is as 6 mm en minder as 12 mm, is die binnebuigradius van die plaat gewoonlik 1,25 tot 1,5 keer die plaatdikte. Wanneer die plaatdikte nie minder as 12 mm is nie, is die binnebuigradius van die plaat gewoonlik 2 tot 3 keer die plaatdikte.

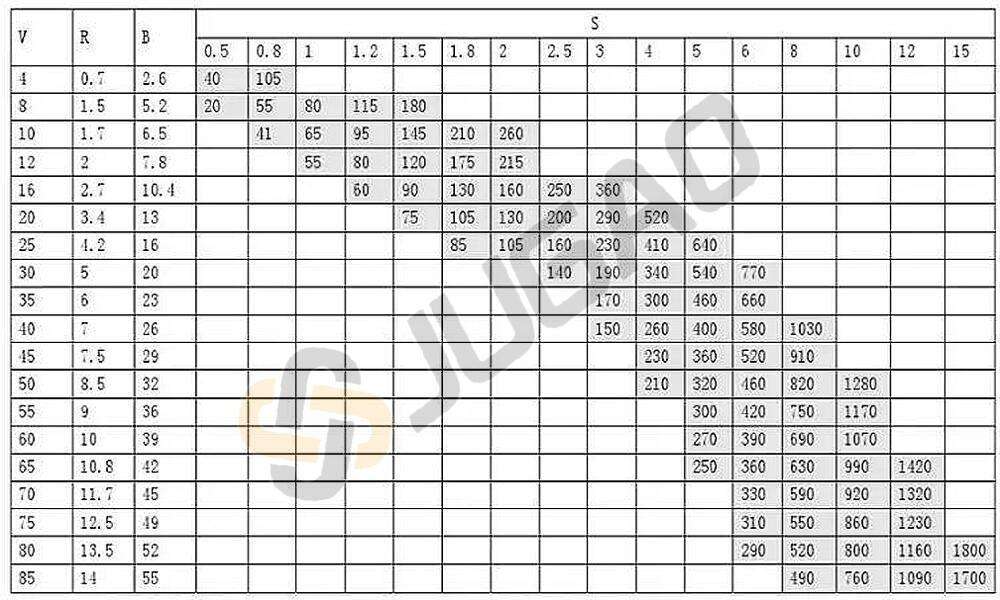

Die onderstaande figuur is 'n tabel van buigradius, druk en minimum buighoogte wat deur die buigmasjienfabrikant verskaf word.

V-buiggleufwydte

R-buigradius

B-minimale buighoogte

S-plaatdikte

Let op: Die grys data in die tabel is die druk P (kN/m) wat nodig is vir buiging. Die maksimum druk van die buigmachine is 1700 kN. Die bestaande buigmesse V=12, 16, 25, 40, 50 is vyf spesifikasies. Raadpleeg asseblief die bestaande messe en die buiglengte om die buigradius te bepaal om sodoende die akkurate ontvoude materiaallengte te bereken.

radius om sodoende die akkurate ontvoude materiaallengte te bereken.

Die bostaande beskrywing is die drukparameters en die buigsleepwydte van 'n sekere buigmachine. Die werklike toepassing word bereken en gebruik volgens die druk en buigsleep van die buigmachine van jou eie plaatmetaalwerkswinkel.