Lasersolweersnelheid, laserdrywing en materiaaldikte

Die verwantskap tussen lasersolweersnelheid, drywing en materiaaldikte is kruisies vir die bepaling van die gehalte en doeltreffendheid van solprosesse. Hierdie drie faktore (solweersnelheid, laserdrywing en materiaaldikte) is onderling afhanklik en moet geoptimaliseer word om sterk, foutvrye laswerk te verkry. Die begrip van hoe hulle met mekaar wisselwerking het, is noodsaaklik vir nywerhede soos motorvoertuig-, lugvaart- en vervaardiging, waar presisie en materiaalintegriteit van die allergrootste belang is.

Basiese inleiding van lasersolmasjien

Lasersolweermasjien gebruik hoë-energie lasersuiwer om die materiaal in 'n klein area plaaslik te verhit, deur hittegeleiding te smelt die materiaal, om so solwering te bereik. Die werkingsbeginsel behels hoofsaaklik die volgende aspekte:

Optiese fokus: Die lasersolweermasjien gebruik die laserstraal wat deur die laser geproduseer word, deur lensies of spieëls en ander optiese komponente, om die laserenergie op die solwerpunt te fokus.

Hittegeleiding: Wanneer die laserstraal op die oppervlak van die werkstuk beskyn, word die laserenergie geabsorbeer en omgeskakel na hitte-energie. Die hitte-energie word geleidelik saam die metaalgeleidende deel van die solverbinding oorgedra deur hittegeleiding, wat die temperatuur laat styg.

Smelting en menging: Wanneer die metaaloppervlak aan 'n hoë genoeg temperatuur blootgestel word, begin die metaal smelt en vorm 'n smeltbad. Onder die invloed van die laserstraal versprei en meng die smeltbad vinnig om die verbinding van die metaalverbinding te bewerkstellig.

Verkoeling en stolling: Nadat die laserstraal gestop is, koel die gesmeltte poel geleidelik af en vorm 'n gelaste verbinding tydens die stollingsproses. Tydens die stollingsproses herskik metaalmolekules en kristalliseer om 'n sterk gelaste verbinding te vorm.

Voordelig van 'n Laser Skermafmetingsinstrykstel

Hoë presisie: kan mikrometer-niveau laspresisie bereik, veral geskik vir die laste behoeftes van miniatuur- en ingewikkelde strukture.

Hoop spoed: Veral in die diep smeltlasmodus, as gevolg van die konsentrasie van laserenergie, is die poel klein en diep, wat lei tot hoë lasspoed en hoë produksiedoeltreffendheid.

Klein vervorming: In vergelyking met tradisionele lastegnieke het laserlas laer hitte-invoer en minder invloed op die omliggende materiaal, wat bydra tot die vermindering van vervorming na die lasproses.

Klein termiese beïnvloede sone: kan die termiese skade aan omliggende materiale verminder en die gehalte van gelaste verbindinge verbeter.

Laserlasspoed, snelheid en materiaaldikte

1. Laserlasvoeding

Laserkrag is die beslissende faktor om lasdeurskyningsdiepte en totale energie-inset tydens laste bepaal. Dit bepaal die hitte wat nodig is om basismateriale te smelt en 'n lastobbeel te vorm. Vir dikker plate word gewoonlik hoër laser-krag benodig om voldoende deurskyningsdiepte te bereik, terwyl dunner materiale teen oormatige smelting of deurbrand beskerm kan word met laer kraginstellings.

Hoër krag: kan dieper deurskynning bereik, geskik vir die las van dikkere materiale. Eersdien as die krag op die dun plaat te hoog is, sal dit lei tot klein gat onstabiliteit, spat en selfs deurbrandingsdefekte.

Verminderde kragverbruik: Meer geskik vir dunner plate, wat beter beheer verskaf en oorverhitting voorkom wat materiaalvervorming of smelting kan veroorsaak.

Die laser-krag moet noukeurig volgens die dikte van die materiaal gekies word om behoorlike samevloeiing te verseker en sonder foute.

2. Skuifspoed

Laserlas snelheid verwys na die tempo waarteen 'n laser langs 'n gelaste las beweeg. Dit beïnvloed die hitte-invoer per lengte-eenheid en is 'n sleutelfaktor in die bepaling van laskwaliteit. Daar is 'n direkte verband tussen las-snelheid en laser-krag, aangesien die verhoging van een gewoonlik die aanpassing van die ander vereis om die gewenste lasprestasie te handhaaf.

Höhere las-snelheid: Verminder hitte-invoer per lengte-eenheid van die las, wat voordelig is vir dun materiale en oorverhitting en vervorming voorkom. Indien die snelheid egter te hoog is vir 'n gegewe krag, kan die las onvoldoende deurdringing hê, wat swak verbindings of onvolledige samesmelting tot gevolg het.

Verminder las-snelheid: Verhoog hitte-invoer om meer te laat smelt en dieper in die substraat te deurdring. Dit is voordelig vir dikker plate, maar kan oorverhitting van dun materiale of oormatige vloei van gesmelte metaal veroorsaak.

Die gebruik van die beste las-snelheid is krities om hitte-invoer te balanseer en algemene lasdefekte (soos porositeit, barste of vervorming) te voorkom.

3. Materiaaldikte

Die dikte van lasmaterialen speel 'n kritieke rol in die bepaling van vereiste krag en toelaatbare lassnelhede. Dikker plate benodig meer hitte om volle deurdringing te bereik, wat beteken dat die laser op hoër kragvlakke moet werk en moontlik die lassnelheid moet verlaag om genoeg tyd vir hitte-absorpsie toe te laat. Omgekeerd benodig dunner plate minder krag en hoër snelhede om oormatige hitte-invoer te voorkom wat kan lei tot smelt of deursmelt.

Dikker plate: Meer energie word benodig om volle deurdringing te bereik. Die laser moet hoër krag verskaf en die lassnelheid moet stadiger wees om genoeg energie aan die materiaal oor te dra.

Dunner plate: Minder energie word benodig, dus kan die lasersenergie verminder en die lassnelheid verhoog word. Dun materialen is meer geneig tot hitte-verwante vervorming, dus is presiese beheer van hierdie veranderlikes krities.

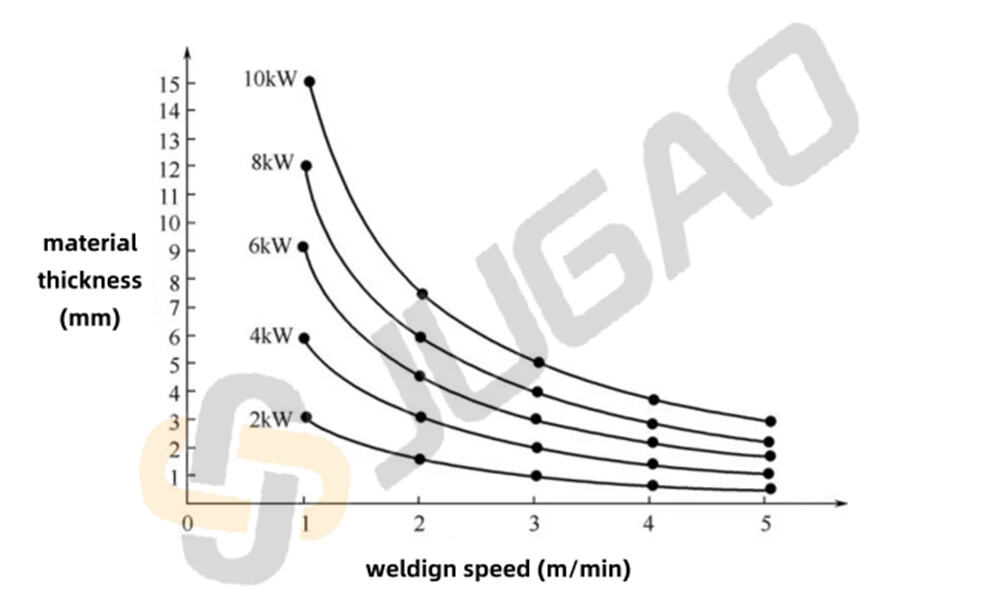

Die interaksie tussen krag, snelheid en dikte

Die verhouding tussen lasersnelheid, krag en plaatdikte is 'n balanseringstaak. Vir elke materiaaldikte bestaan daar 'n optimale kombinasie van laserenergie en lassnelheid om hoë laskwaliteit, korrekte deurdringingsdiepte en minimale defekte te verseker.

Byvoorbeeld, wanneer dik staalplate gelas word, kan 'n toename in laserenergie sonder aanpassing van die lassnelheid oormatige hitte-invoer veroorsaak, wat tot defekte soos verwringing of buiteverwydde lasbene lei. Omgekeerd kan die vermindering van die lassnelheid sonder 'n verhoging in krag veroorsaak dat die lasse te diep word, wat moontlik oorverhitting van die materiaal kan veroorsaak. By dun materiale kan oormatige krag gekombineer met 'n stadige lassnelheid oorsmelting of deursmelt van die materiaal veroorsaak.

Verband tussen lasersnelheid en plaatdikte

Dik plate vereis 'n stadiger lassnelheid

Wanneer dikker plate met laser gesweef word, benodig die materiaal meer hitte om volledige deurdringing te bewerkstellig en voldoende verbindingsterkte te verseker. Daarom is dit noodsaaklik om die sweisnelheid te verlaag sodat daar voldoende tyd is vir die laserstraal om hitte oor die hele dikte van die materiaal oor te dra. Indien die sweisnelheid te vinnig is, sal die laser-energie nie volledig deurdring nie, wat kan lei tot onvoldoende deurdringingsdiepte, diskontinue lasse of onvoldoende verbindingsterkte.

Dik plaat (>6mm): Die sweisnelheid behoort stadig te wees om te verseker dat die laser-energie die hele dikte van die plaat volledig kan deurdring om 'n stabiele en hoë sterkte las te vorm.

Dun plate kan vinniger gesweef word

In vergelyking met dik plaatte, benodig dun plaatmateriaal (minder as 2 mm) minder hitte, wat lasers toelaat om die volle dikte makliker te deurdring. Dit maak vinniger laswerkspoed moontlik wat doeltreffend oorverhitting of buitensporige smelt voorkom, en so lasvervorming of deurskroeiing vermy. Daarbenewens kan hoër laswerksnelhede die algehele doeltreffendheid aansienlik verbeter.

Dun plaat (<2 mm): die lasspoed behoort vinnig te wees om vervorming, deurskroeiing en ander lastekortkominge wat deur materiaaloorverhitting veroorsaak word, te verminder.

Effek van laserenergie op lasspoed en plaatdikte

Laserenergie bepaal die energie-invoer tydens laswerk. Hoë-energie laserstrale lewer sterker hitte-afgifte, wat dit ideaal maak vir die las van dikker materiale, terwyl lae-energie lasers beter geskik is vir dun plate. Wanneer lasspoed gekies word, is dit noodsaaklik om die laserenergie aan die plaatdikte aan te pas om voldoende deurdringing te verseker sonder dat die materiaal oorverhit.

Dik plaat hoë-energie laserlas

Wanneer dikker plate gesweef word, word hoër laser-krag benodig om voldoende hitte-oordrag in die materiaal te verseker om 'n stabiele smeltbad te vorm. Kombinéer met 'n laer sweisspoed, kan die laser-energie die materiaal eenvormig oor 'n langer tydperk verhit om die deursmelt-diepte te verseker.

6 kW krag-sweis van dik plaat (10 mm): sweisspoed is gewoonlik tussen 0,5-1,2 m/min.

Dunplaat lae-krag lasersweis

By dunplaat-sweis help laer krag en vinniger spoed om oorverhitting en vervorming van die las te voorkom. Gewoonlik kan plate minder as 2 mm dik verwerk word wanneer die laser-krag in die 2-3 kW reeks is.

2 kW krag-sweis van dun plaat (1 mm): sweisspoed is gewoonlik tussen 5-10 m/min.

Tabel van laser-sweismasjien krag en spoedvergelyking

Hieronder volg 'n vergelyking van laser-sweismasjien krag en sweisspoed onder verskillende plaatdikte-omstandighede:

| Materiaaldikte (mm) | Laser-krag (kW) | Sweisspoed (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Dun plaat (1-2 mm): Die kombinasie van lae krag (2-3 kW) en hoë laspoed (5-10 m/min) is geskik vir hierdie tipe lastoepassing, wat vinnige werking verseker sonder oormatige hitteontwikkeling.

Middelmatige en dik plaat (4-6 mm): middelmatige krag (4-6 kW) gekombineer met medium snelheid (1-3 m/min) kan die smedingsdiepte verseker en oormatige hittegeaffekteerde sones vermy.

Dik plate (>6 mm): Vir dik plate, gebruik hoë krag (8-10 kW) gekombineer met stadige laswerk (0,5-1 m/min) om te verseker dat voldoende hitte in die materiaal deurdring en 'n hoë sterkteverbinding vorm.

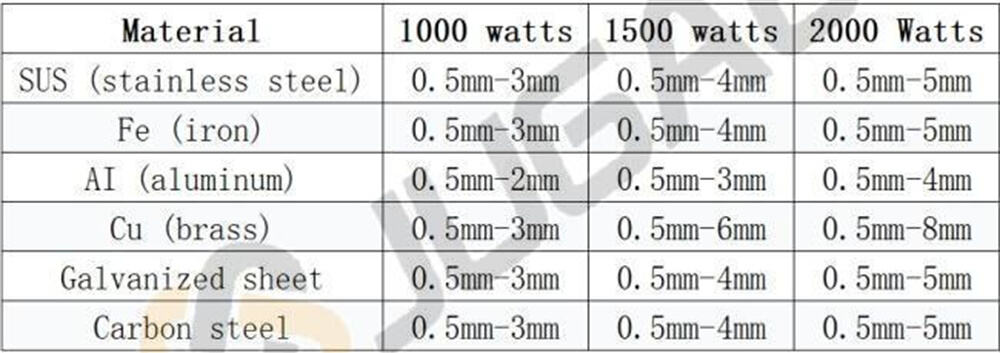

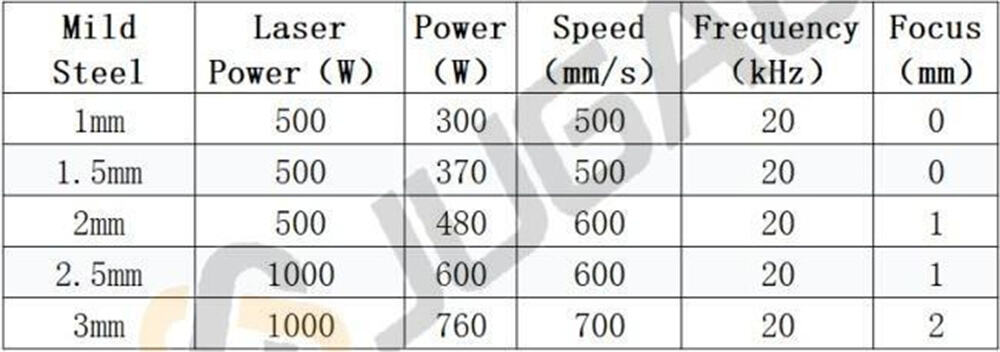

Laserlas-krag, -dikte en spoedtabel

Laserlas is 'n presisie-voegtoepassingstegnologie wat hoë-spoed, hoë-kwaliteit laswerk bied vir verskillende metaaldiktes. Die verwantskap tussen laser-krag, materiaaldikte en laspoed is krities om optimale resultate te behaal. Dit is 'n omvattende tabel wat hierdie parameters vir algemene materiale beskryf.

Sagte staal

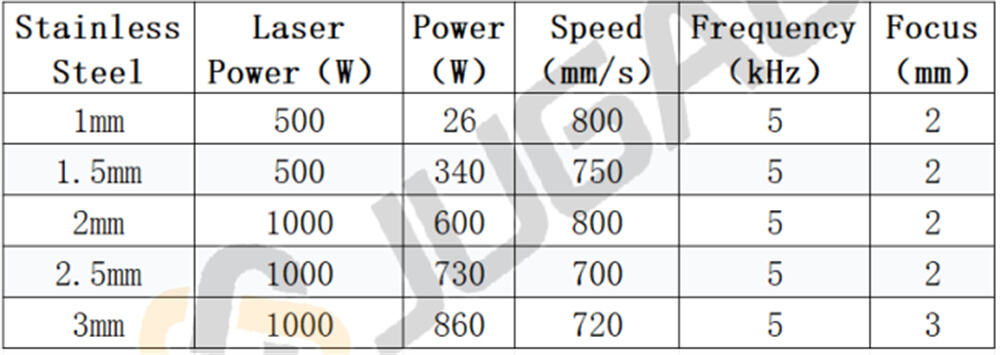

Roesvrye staal

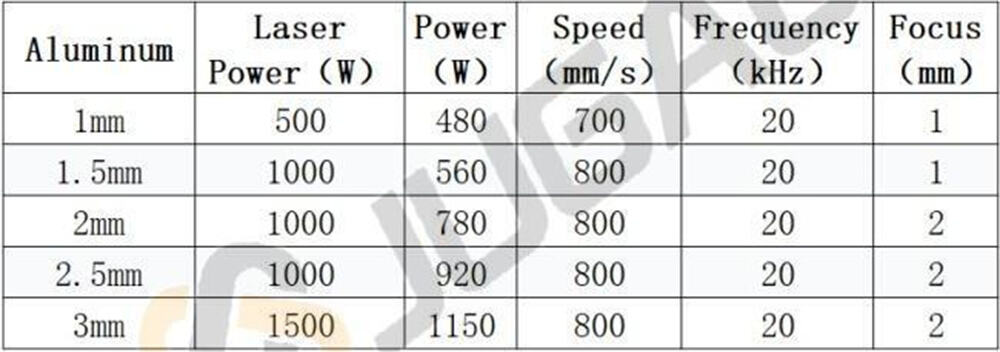

Aluminium

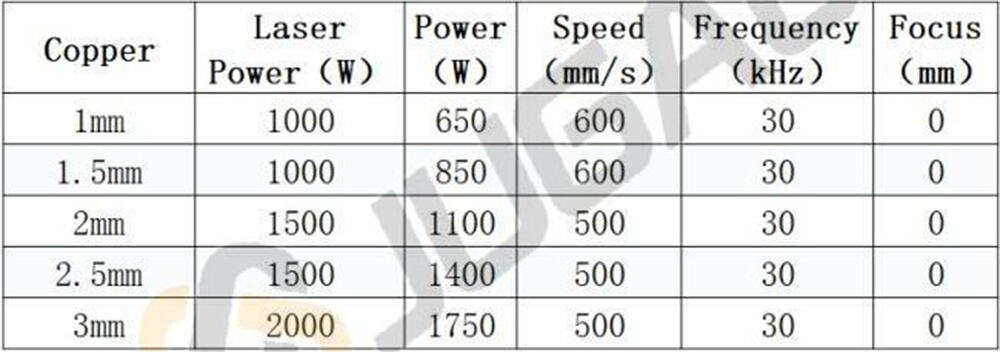

Koper

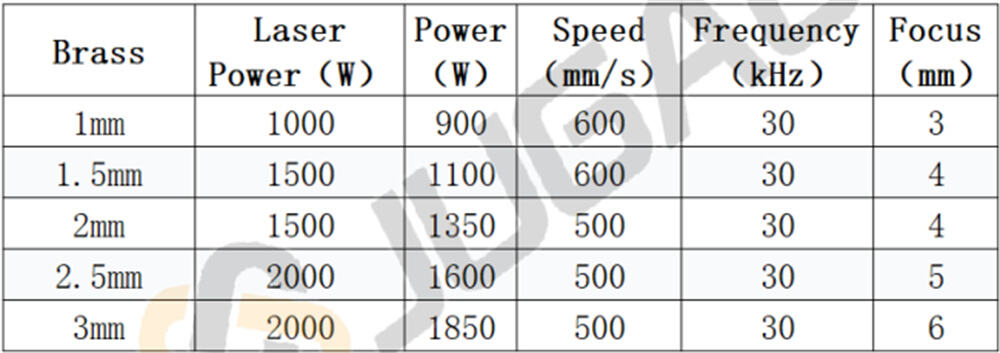

Geel metaal

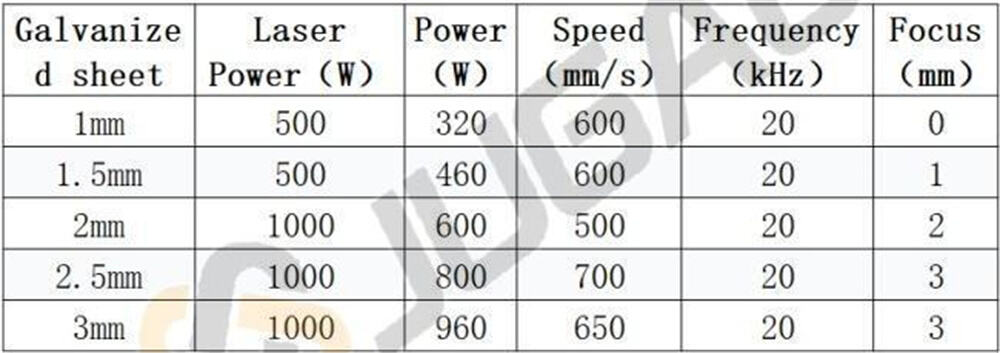

Gegalvaniseerde Plaat

Gevolgtrekking

Kortom, dikker plate benodig gewoonlik hoër krag en stadiger laspoed, terwyl dunner materiale laer krag en vinniger laspoed benodig. Hierdie delikate balans verseker doeltreffende energiebenutting en superieure laskwaliteit. Deur hierdie onderlinge verbande te verstaan, kan vervaardigers hul prosesse optimeer vir spesifieke toepassings, materiale en diktes, wat lei tot sterker, betroubaarder lase met minder foute.