Hoe om 'n Persbreekbeheerder te Kies

'n Buigmachine se beheerder is die kernkomponent van 'n persbalk, verantwoordelik vir die waarborg van presisie, doeltreffendheid en gebruiksgemak in metaalvormingsprosesse. Die kies van die regte beheerder is krities vir die optimering van produktiwiteit, die vermindering van foute en die verbetering van die algehele werksvloei. Hierdie gids verskaf 'n diepgaande analise van die sleutelfaktore wat in ag geneem moet word wanneer jy 'n buigmachine se beheerder kies.

1. Verstaan van persbalkbeheerders

'n Buigmachine se beheerder is 'n gevorderde CNC (Rekenaargenommerde Beheer) stelsel wat die beweging van die persbalk, agtersteun en ander komponente bestuur. Dit verwerk invoerdata (bv. buighoek, materiaaldikte, gereedskap) en voer presiese buigoperasies uit.

Sleutelfunksies van 'n persbuigmasjien seienaar:

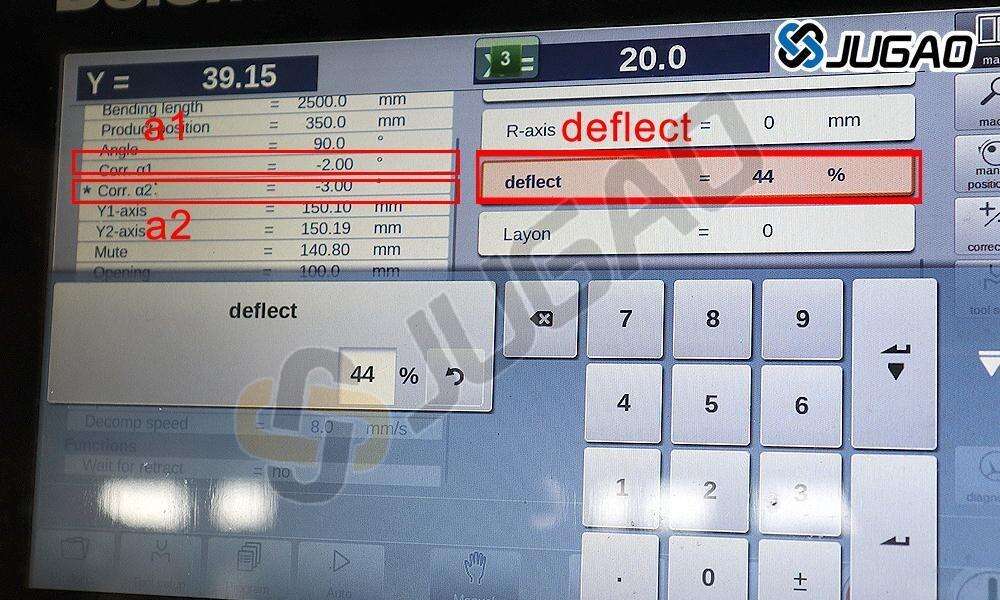

Hoekbeheer – Verseker akkurate buighoeke deur gebruik van werklike tyd terugvoer.

Agtersteunposisionering – Beheer die agterstoppe vir konstante deelafmetings.

Gereedskapsbestuur – Stoor en kies die toepaslike stempels en skroefgereedskap.

Materiaalvergoeding – Maak wysigings vir veerterug op grond van materiaaleienskappe.

Meerassige Beheer – Bestuur komplekse buigvolgorde met veelvuldige asse (Y1, Y2, X, R, Z).

Gebruikerskoppelvlak (UI) – Verskaf 'n intuïtiewe koppelvlak vir programmering en toesig.

2. Faktore om in ag te neem wanneer 'n Persbuiger Seienaar gekies word

(1) Kompatibiliteit met die Persbuiger

Maak seker dat die seienaar die masjien se meganiese struktuur ondersteun (bv. hidroulies vs. elektriese persbuigers).

Kontroleer as konfigurasies (bv. 2-as, 4-as, 6-as).

Bevestig kompatibiliteit met bestaande gereedskap en outomatiseringstelsels.

(2) Geprogrammeer en Bediening

Grafiese Koppelvlak – 'n Gebruiksvriendelike aanraaksfeer met visuele buigsimulasies verminder die insteltyd.

Aanlyn Programering – Sagteware kompatibiliteit (bv. CAD/CAM integrasie) laat voorgaande programmering van buigings toe.

Handmatige vs. Outomatiese Modusse – Buigheid vir beide eenvoudige en komplekse buigoperasies.

(3) Presisie & Kompensasie Kenmerke

Eintydige Hoekmeting – Laser of sonde-gebaseerde stelsels vir hoë akkuraatheid.

Veerterug Kompensasie – Pas outomaties aan vir materiaal-elastisiteit.

Kroon Kompensasie – Regverdig deflectie in die masjienbed vir eenvormige buigings.

(4) Outomatisering & Konnektiwiteit

Integrasie met Robotte – Ondersteun outomatiserde komponenthantering vir hoë-volume produksie.

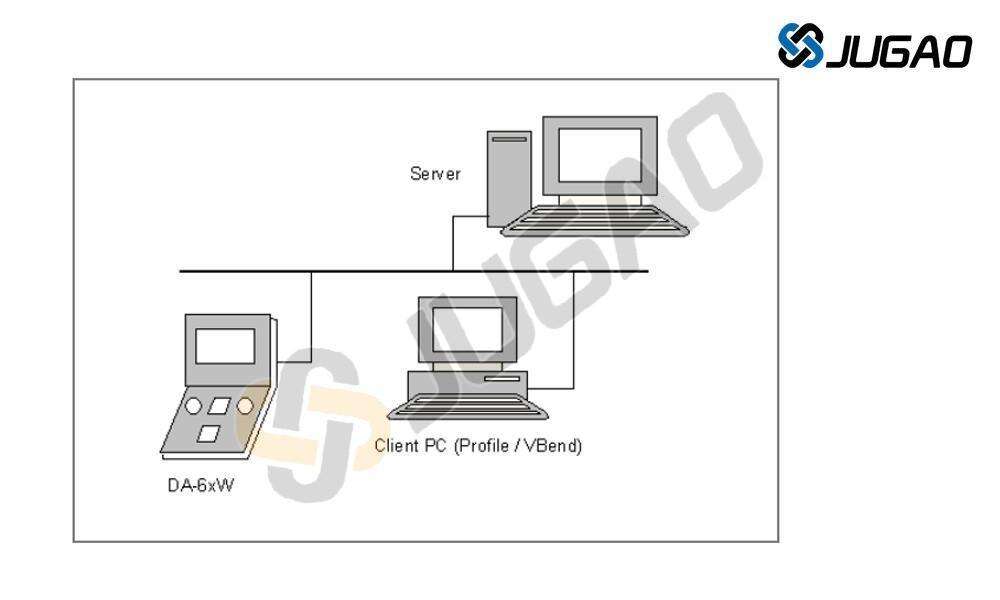

Netwerk-konnektiwiteit – Ethernet, USB of Wi-Fi vir data-oordrag en afstandsonderhoud.

Cloud-gebaseerde Volging – Moontlik Industrie 4.0-kenmerke vir voorspellende instandhouding.

(5) Sagteware & Opgraderings

Buigsimulasie – Visualiseer die buigproses om botsings te voorkom.

Databasis van Materiaal & Gereedskap – Voor-geïnstalleerde parameters vir algemene metale (staal, aluminium, ens.).

Firmware-opgraderings – Verseker langtermynverenigbaarheid met nuwe kenmerke.

(6) Merk Nalatenskap & Ondersteuning

Kies kontrollers van gerespekteerde vervaardigers (bv. Delem, Cybelec, ESA, LVD).

Verifieer die beskikbaarheid van tegniese ondersteuning, opleiding en vervaardepare.

3. Tipes Persbuigbeheerders

| Tipe | Kenmerke | BesteVir |

| BasieseCNC-beheerders | Eenvoudige programmering, 2-3 as beheer | Klein werkswinkels, lae kompleksiteit buigings |

| MidklasCNC-beheerders | Aanraaksfeer, aflyn-programmering, hoekkorreksie | Middelgroot produksie, algemene vervaardiging |

| GeavanseerdeCNC-beheerders | Multi-as beheer, robotintegrasie, skyfverbinding | Hoë-presisie nywerhede, outomatiese vervaardiging |

| PC-gebaseerde beheerders | Volledige CAD/CAM-integrasie, 3D-simulasie | Komplesse meetkunde, lugvaart- en motorvervaardigingssektore |

4. Toekomstige tendense in persbuk-gebeurde

KI & Masjienleer - Voorspellende aanpassings vir optimale boeiparameters.

Verhoogde Realiteit (AR) Hulp - Oorbedekkings boeianwysings in real-time.

IoT & Slim Fabriekintegrasie - Real-time monitering en aanpasbare beheer.

5. Gevolgtrekking

Die kies van die regte persbukbeheerder hang af van produksiebehoeftes, masjienverenigbaarheid en toekomstige uitbreidbaarheid. Beleg in 'n gevorderde, gebruikersvriendelike en presiese beheerder verbeter doeltreffendheid, verminder afval en verbeter deelkwaliteit. Evalueer sleutelkenmerke soos outomatiseringsvermoë, sagtewareondersteuning en vervaardigerbetroubaarheid voordat 'n besluit geneem word.

Deur hierdie gids te volg, kan vervaardigers hul boogoperasies optimeer en mededingend bly in die evoluerende metaalvervaardigingsbedryf.

Laaste Aanbeveling:

Vir hoëpresisie- en outomatiese boogwerk, kies vir beheerders met werklike tyd-terugvoer en kompatibiliteit met Industrie 4.0. Vir kleinskaalse operasies, kan 'n midklas CNC met 'n intuïtiewe gebruikerskoppelvlak volstaan. Raadpleeg altyd die masjienvervaardiger JUGAO CNC MACHINE vir die beste beheerderkeuse.