Het dit ooit by jou ingeslag hoe wonderlik CNC-kromming werk? Dit is regtig intrigerend om te sien hoe hierdie benadering komplekse metaalvorms kan genereer wat gebruik word vanaf die vervaardiging van outodele tot die skepping van opwindende kunst. In hierdie artikel gaan ons 'n dieper blik werp op CNC-kromming en meer leer oor die voordele en nadele van sy gebruik.

CNC-krul is 'n gevorderde proses wat CNC (computergetallebeheerde) masjiene gebruik om metaal op spesifieke maniere te vorm. En dit is hierdie akroniem wat die tover (-of baie meer alledaagse-) laat gebeur, slegs weens hierdie drie letters: CNC (Computer Numerical Control). Hierdie tegniese wonder laat die eksperteringoniër toe om presiese getalle vir elke parameter in te voer om hierdie masjien enige vel staal in een vlugte, seker slag te vorm. Dit gee 'n baie klein foutmarge en dus word die vorme wat bereik word akkuraat tot die perfekte mm.

Lugbuig is een van die kernrepetertoire tegnieke in CNC-buig. In hierdie metode maak die masjien gebruik van 'n reeks stervorms om druk op die metaal uit te oefen en dit stadig in vorm te kry. Die verbazingwekkende deel is dat die stervorms nooit die metaal raak nie, wat jou beheer gee oor hoeveel buig hoek jy wil hê deur dié afstande van een ster na die ander te gebruik. Deur sorgvuldige beheer van hierdie afstand en hoe hard die hamer aan albei kante geslaan word, kan 'n tegnikus fynvlakke detail binne sommige baie spesifieke vorme maklik skep.

Die tweede belangrike faktor is die ontwerpsagteware wat CNC-buigmasjienery gebruik. Metaal word deur die buigproses gestuur nadat 'n ontwerper met ervaring daarvan getrek het en 'n gevorderde blouprint van wat die vorm behoort te lyk geskep het. Hierdie sagteware skep in sy beurt die bevels wat die CNC-masjien sal gebruik om metaal te buig. Uitstekende ontwerpsagteware is ook sleutel; jy wil hê dat jou eindprodukt konsekwent en akkuraat elke keer wees.

CNC-verbuiging is 'n moderne tegnologie, maar dit het reeds begin om die aansig van produksie te verander. Sy unieke akkuraatheid is perfek vir die vervaardiging van onderdele in masjienerie, karre en talryke ander meganiese komponente. Vir 'n lang tyd is al hierdie onderdele handmatig gemaak, 'n antieke proses wat eeuwig geduur het en gelei het tot onderdele wat liggies verskil nie net elke jaar nie, maar soms selfs met elke partysie.

In 'n CNC-verbuigingsbewerking, waar só een hoekverandering self 10 minute van stilstandtyd vir die opstelspan neem en ongeveer nog 'n half uur sal loop in produksiemodus (met die aanname dat jy twee onderdele per minuut wil) sonder om daardie stopknop een keer te druk nie. Dit spaar nie net tyd nie, maar verminder ook die kans op foute en gebreke. Daarboon strek die doeltreffendheid verder as net om meer hande op die dek te hê; dit strek oor toegeneemde produktiwiteit wat fabriekte laat toe om meer materiaal met minder werknemers te produseer, wat op sy beurt koste spaar en operasionele doeltreffendheid vooruit help.

Aan die ander kant van sy lange lys industriële toepassings, sien ons CNC-krulwerk stap in op kreatiewe maniere wat dit nog nooit tevore gedoen het. Hierdie tegniek word gebruik deur kunstenaars wat sommige regtig betoverende metaalwerke skep, en modeontwerpers wat hierdie tegnologie gebruik om op maat ontwerpde sieraad en toerusting te vervaardig. Die geleenthede lyk oneindig, en dit bewys die veelsydigheid van CNC-krulwerk oor verskillende bedrywe.

Hoe doen CNC-krulwerk dan die toverstok? Die eerste stap is om 'n bloukaart van die eindvorm te ontwerp wat jy wil, en dan spesifieke vaardige sagteware gebruik. Sodra die ontwerp goedgekeur is, plaas 'n tegnikus jou metaalplaat op een van ons CNC-krulmasjiene.

Hierdie slim toestel bestaan uit twee hoofdele, wat die bo- en onderstempels is. Die tegnikus programmeer dan die masjien om krag langs hierdie stempel toe te pas, waarmee die metaalplaat (tussen die twee stempels) in vorm gebogen word. Die tegnikus kan hierdie buighoek en -radius aanpas deur die afstand tussen die stempels te verander of deur 'n sekere hoeveelheid krag toe te pas.

Sodra die metaal gebuk is, word dit uit die masjien onttrek en versigtig geïnspekteer op nypunte of verskille tussen die werklike grootte en ontwerp. As al die toetskriteria voldoen is, word daardie deel as geskik vir sy bedoelde doel beskou.

Die Voordae En Nadee Van CNC Buig Vir Industriële Gebruiksgevalle in die openbaar

Soos ons gesien het, bied 'n industriële CNC-buigtoepassings genoeg voordele. Nie net spaar sy presisie, konsekwentheid en doeltreffendheid tyd en geld, maar dit verbeter ook produk kwaliteit. Tweedens is die proses van CNC-buiging baie versgevuldig; dit laat vervaardigers toe om komponente te skep wat ontwerp is vir hul spesifieke behoeftes.

Tog bestaan daar sekere beperkings in die proses. 'n Belangrike beperking is dat slegte buiging slegs gebruik kan word by velmetaal. As alternatief, vir enige deel wat 'n kumulatiewe hoek(e) vereis en gekrom moet word, mag daar ander vervaardigingsprosesse oorweeg word. Die gereedskap-koste van CNC-buiging kan ook hoog wees, wat kleinondernemings of individue mag verhoed om dit te gebruik.

Toegespits, met hierdie beperkings in plek is CNC-kromming steeds 'n kragtige hulpmiddel vir baie moderne vervaardigings- en metaalwerkbeproesse. Met hoe vinnig tegnologie vooruitgaan, is dit net 'n kwestie van tyd voordat ons evolusies van die produk sien wat sy algehele ondervinding verbeter. Byvoorbeeld, word die gebruik van laser om die kromproses te rig ondersoek deur sommige maatskappye as 'n manier om akkuraatheid op ongekende vlakke te bereik.

Die volg van beste praktyke kan help dat vervaardigers die meeste uit CNC-kromming haal. Die tegnologie wat gebruik word om die beste Switserse beweging replika horlose te ontwikkel, sluit hoë-eind materiaalle, fyn afgestemde masjiene, en gereelde inspeksies of onderhoudscontroles in om funksionaliteit te verseker.

Uiteindelik is CNC-kromming 'n opwindende proses vanuit baie perspektiewe. CNC-kromming bied ons sowat oneindig veel moontlikhede, of ons nou 'n kunstenaar is wat meesterwerke in die vorm van skilderkuns wil skep, 'n modehuis wat maatgemaakte toerusting ontwikkel, of selfs deur sommige meganiese ingenieurs wat baie komplekse komponente druk. Hierdie volledige gids is ontwerp om 'n beter begrip van CNC-kromming en sy verskillende toepassings te gee.

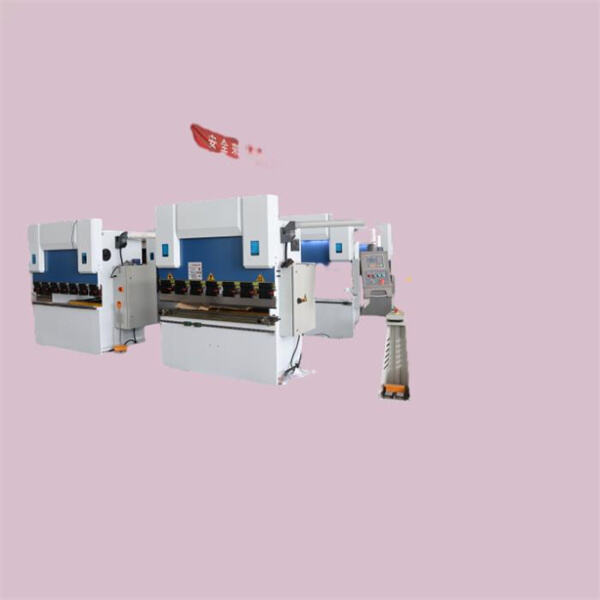

Persbremsmasjiene is geskik vir ingewikkelde buigprosesse as gevolg van druk- en presisie-laseruitsnymasjiene wat in staat is om 'n wye reeks materiale te hanteer weens hul hoë presisie-uitsnyvermoëns. Rolmasjiene, met uitstekende CNC-buigvermoëns en doeltreffende produksie, bevredig die vereistes van 'n groot verskeidenheid kliënte. Pypbuigmasjiene word gebruik vir massa-produksie as gevolg van hul aanpasbaarheid en stabiliteit. Hierdie masjiene belig die kern van die jongste industriële tegnologie in die vervaardigingsbedryf en reageer doeltreffend op verskeie uitdagings met presisie, spoed en veerkragtigheid.

CNC-buig is bewus van die belangrikheid van naverkoopondersteuning en navorsing en ontwikkeling wat voortdurend innoveer. Ons verskaf 'n volledige verskeidenheid naverkoopprodukte, insluitend Spaanssprekende naverkooppersbremsmasjiene sowel as ander produkte. Ons belê voortdurend in produkontwikkeling en tegnologiese verbetering en innovering. Dit help ons om aan die altyd-veranderende kliëntvereistes aan te pas en ons posisie as markleier te handhaaf.

Kwaliteit Bou Vertroue: CNC-boogplaatmetaalmasjiene monitor kwaliteitsbeheer noukeurig om te verseker dat die masjien aan die industrie se standaarde voldoen. Ons streef daarna om die hoogste gehalte produkte aan klante te verskaf. Lasersnypers, persbrekke, pypboogmasjiene sowel as rolmasjiene. Vinnige Markreaksie: Deur doeltreffende produksie- en voorsieningskettingbestuur te benut, is ons in staat om vinnig aan markvereistes te voldoen. Met 'n ruim voorraad word lewerings tyd tot een week verminder, wat vinnige toegang tot toerusting en 'n markvoordeel moontlik maak.

Rolmasjiene vir CNC-boogplaatmetaalvorming vir hoë gehalte produksie. Pypboogmasjiene bied buigsame oplossings vir pypboogwerk. Ons produklyn fokus op presisie, doeltreffendheid en stabiliteit, wat kliënte in staat stel om hul produksiedoeltreffendheid te verhoog en produkgehante te verbeter.