Chẩn đoán và xử lý nhanh sự cố báo động trên dòng máy ET

Bạn đang gặp khó khăn với các vấn đề báo động trên máy uốn servo hoàn toàn điện tử series ET của mình? Bạn đã đến đúng nơi rồi. Bài viết này sẽ cung cấp hướng dẫn chi tiết về cách khắc phục nhanh các sự cố báo động trên series ET, đảm bảo hoạt động sản xuất trơn tru và hiệu quả. Mặc dù các báo động trên series ET khá phổ biến, nhưng nếu áp dụng đúng phương pháp, bạn có thể nhanh chóng giải quyết chúng và khôi phục thiết bị về trạng thái vận hành tối ưu. Dù bạn mới làm quen với hệ thống này hay đang tìm cách tối ưu hóa quy trình xử lý sự cố, hướng dẫn này sẽ cung cấp các bước then chốt giúp bạn xử lý hiệu quả nhiều loại vấn đề báo động khác nhau.

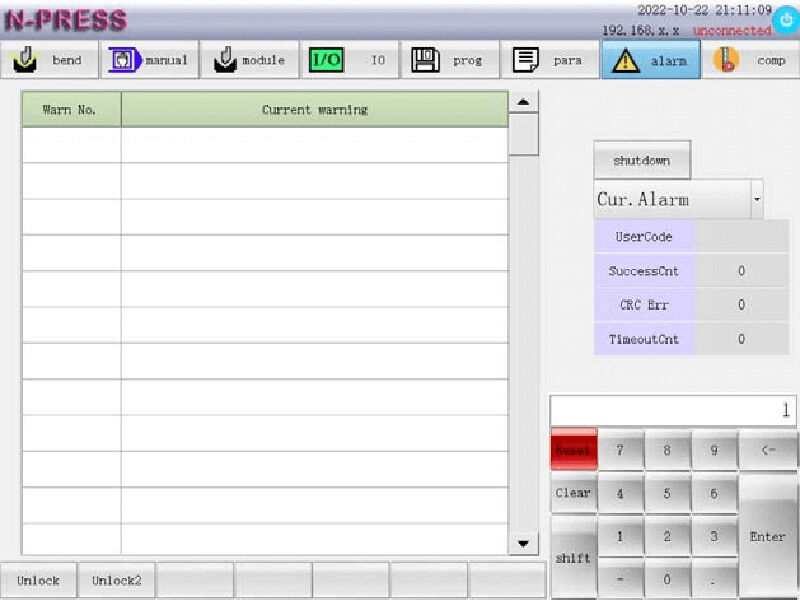

Bước 1: Truy cập giao diện báo động series ET

Nhấp vào phím chức năng ‘báo động’ để truy cập giao diện và xem toàn bộ chi tiết Báo động loạt ET. Giao diện này cung cấp hiển thị toàn diện về các báo động hiện tại, nhật ký báo động và các thống kê quan trọng khác như số lần thành công, lỗi xác thực và thời gian chờ hết hạn.

Phân tích Nhật ký Báo động

Hiểu tần suất và loại báo động xảy ra bằng cách xem lại các bản ghi trước đây. Cần đặc biệt chú ý đến số lượng lỗi xác thực Báo động loạt ET và các sự cố thời gian chờ hết hạn, vì những vấn đề này cho thấy có sự cố liên lạc tiềm ẩn với mô-đun IO.

Số lần thành công: Phản ánh số lần giao tiếp thành công giữa hệ thống và mô-đun IO, cho biết tình trạng sức khỏe tổng thể của khả năng giao tiếp hệ thống.

Lỗi xác thực: Hiển thị số lượng lỗi xác thực trong quá trình giao tiếp dữ liệu giữa hệ thống và mô-đun IO. Số lượng lỗi cao có thể cho thấy các vấn đề về tính toàn vẹn dữ liệu, cần được xử lý ngay lập tức.

Thời gian chờ hết hạn: Hiển thị số lần lỗi kết nối truyền thông giữa hệ thống và mô-đun IO, báo hiệu khả năng gián đoạn trong việc truyền dữ liệu có thể ảnh hưởng đến hoạt động của máy.

Bước 2: Giải thích trạng thái cảnh báo loạt ET

Để xử lý hiệu quả cảnh báo loạt ET, trước tiên hãy kiểm tra thông tin cảnh báo để xác định các mã lỗi (ERRxxx) và cảnh báo (ALMxxx). Các cảnh báo mới nhất được liệt kê dưới dạng ‘Cảnh báo hiện tại’. Thực hiện theo hướng dẫn để khắc phục sự cố và nhấn phím đặt lại để xóa cảnh báo, khôi phục trạng thái hoạt động bình thường của hệ thống.

Nếu xảy ra sự cố hệ thống CNC, hệ thống sẽ hiển thị tối đa năm cảnh báo hiện tại. Ghi lại mã cảnh báo và thực hiện hành động đề xuất; nếu cần thiết, hãy liên hệ nhân viên bảo trì chuyên nghiệp.

Bằng cách tuân theo các bước này, bạn có thể chẩn đoán và khắc phục nhanh chóng các sự cố cảnh báo loạt ET, giảm thiểu thời gian ngừng hoạt động và nâng cao năng suất.

Bước 3: Khắc phục sự cố cảnh báo loạt ET

Cảnh báo loạt ET – Mã lỗi

ERR001: Cảnh báo màn chắn ánh sáng an toàn

Nguyên nhân: Khi trục Y di chuyển hướng xuống dưới, cơ thể con người hoặc các vật thể khác xâm nhập vào vùng màn chắn ánh sáng.

Cách xử lý: Kiểm tra xem có người nào đang ở trong vùng màn chắn ánh sáng hay không, hoặc kiểm tra xem lưới an toàn có bị lỗi chức năng hay không.

ERR002: Độ lệch vị trí giữa trục Y1 và trục Y2

(Cảnh báo sẽ được hiển thị khi lỗi phát sinh ở chế độ thủ công, và cảnh báo cũng sẽ được hiển thị khi lỗi phát sinh trong quá trình uốn.)

Nguyên nhân: Độ lệch giá trị tọa độ tuyệt đối của trục Y1 và trục Y2 vượt quá giá trị độ lệch tối đa đã thiết lập cho trục Y.

Cách xử lý: Trước tiên, kiểm tra xem sai số vị trí của trục Y1 và trục Y2 có vượt quá dung sai cho phép hay không. Tiếp theo, xác minh xem bộ mã hóa tuyến tính có hoạt động bình thường hay không, hoặc có bị vô hiệu hóa hay không. Cuối cùng, kiểm tra xem hệ thống truyền động cơ khí có gặp sự cố hay không và giá trị sai số vị trí cho phép trong thông số hệ thống đối với trục Y1 và Y2 có được thiết lập quá nhỏ hay không.

ERR003: Cảnh báo khi áp lực vượt quá giá trị cho phép tối đa của máy công cụ

Nguyên nhân: Đã chọn khuôn hoặc vật liệu không đúng.

Xử lý:

1. Xác minh khuôn và lựa chọn vật liệu:

Đảm bảo khuôn và vật liệu được lựa chọn đúng.

2. Kiểm tra áp lực uốn:

Kiểm tra xem áp lực uốn trên chương trình, trong quá trình tổng hợp và trên giao diện lập trình có quá cao hay không.

3. Đánh giá áp lực:

Nếu áp lực hiển thị vượt quá giới hạn cho phép của máy công cụ:

Thay thế khuôn hoặc vật liệu.

Nếu áp lực hiển thị nằm trong phạm vi cho phép:

Xác minh việc thiết lập đúng chiều cao của cối trên và cối dưới.

ERR004: Cảnh báo khi áp lực vượt quá giá trị cho phép của khuôn

Nguyên nhân: Đã chọn khuôn hoặc vật liệu không đúng.

Xử lý:

1. Kiểm tra xem khuôn và vật liệu đã được chọn đúng chưa.

2. Xác minh xem áp lực uốn trong chương trình, quá trình tổng hợp và giao diện lập trình có quá lớn hay không.

Nếu áp lực hiển thị vượt quá áp lực cho phép của khuôn, hãy thay thế khuôn hoặc vật liệu.

Nếu áp lực hiển thị nằm trong phạm vi áp lực cho phép của khuôn, hãy đảm bảo chiều cao của khuôn trên và khuôn dưới đã được thiết lập chính xác.

ERR005: Vượt quá giới hạn áp lực uốn

Nguyên nhân: Đã chọn khuôn hoặc vật liệu không đúng.

Xử lý:

1. Kiểm tra xem khuôn và vật liệu đã được chọn đúng chưa.

2. Xác minh xem áp lực uốn trong chương trình, quá trình tổng hợp và giao diện lập trình có quá lớn hay không.

3. Nếu áp lực hiển thị vượt quá áp lực cho phép của khuôn, vui lòng thay thế khuôn hoặc vật liệu.

4. Nếu áp lực hiển thị nằm trong phạm vi áp lực cho phép của khuôn, hãy đảm bảo chiều cao của khuôn trên và khuôn dưới đã được thiết lập chính xác.

ERR006: Hết thời gian chờ truyền thông phát hiện áp lực

Nguyên nhân: Truyền thông giữa hệ thống và bo mạch IO bị hết thời gian chờ.

Cách xử lý: Đảm bảo cài đặt loại bo mạch IO đúng và kết nối dây truyền thông 485 chính xác.

LỖI007: Lỗi kênh phát hiện áp suất

Nguyên nhân: Giá trị tương tự quá thấp.

Cách xử lý: Xác nhận các dây nối tín hiệu tương tự đã được kết nối đúng.

LỖI008–LỖI012: Trục X–Z2 vượt giới hạn cứng dương

(Cảnh báo sẽ xuất hiện khi uốn; cảnh báo sẽ xuất hiện khi chế độ thủ công được kích hoạt)

Nguyên nhân: Công tắc giới hạn dương của mỗi trục bị kích hoạt trong quá trình uốn.

Xử lý:

1. Kiểm tra xem mỗi trục có đã vào vùng công tắc giới hạn dương hay chưa.

2. Kiểm tra xem công tắc giới hạn dương của mỗi trục có bị hỏng hay không.

3. Sử dụng giao diện điều khiển thủ công để di chuyển từng trục ra khỏi vùng công tắc giới hạn.

LỖI013–LỖI017: Trục X–Z1 vượt giới hạn cứng âm

(Cảnh báo sẽ được kích hoạt khi uốn và tìm điểm gốc; cảnh báo sẽ được kích hoạt khi chuyển sang chế độ điều khiển bằng tay)

Nguyên nhân: công tắc giới hạn âm của mỗi trục bị kích hoạt trong quá trình uốn.

Xử lý:

1. Di chuyển từng trục trên giao diện điều khiển bằng tay để thoát khỏi vùng công tắc giới hạn.

2. Kiểm tra xem từng trục có đi vào vùng công tắc giới hạn âm hay không.

3. Kiểm tra xem công tắc giới hạn âm của từng trục có bị hỏng hay không.

ERR018–ERR022: Giới hạn mềm dương vượt mức của trục X–Z2

Nguyên nhân: Tọa độ máy của từng trục vượt quá vị trí giới hạn mềm dương được thiết lập trong tham số hệ thống.

Cách xử lý: Kiểm tra xem vị trí giới hạn mềm dương của từng trục được thiết lập trong tham số hệ thống có phù hợp hay không.

ERR023–ERR027: Giới hạn mềm âm vượt mức của trục X–Z1

Nguyên nhân: Tọa độ máy của từng trục vượt quá vị trí giới hạn mềm âm được thiết lập trong tham số hệ thống.

Cách xử lý: Kiểm tra xem vị trí giới hạn dưới mềm âm của từng trục do tham số hệ thống thiết lập có phù hợp hay không.

ERR028: Cảnh báo máy công cụ quá hạn

Nguyên nhân: Máy công cụ đã quá hạn.

Cách xử lý: Vui lòng liên hệ nhà cung cấp.

ERR029–ERR034: Cảnh báo bộ điều khiển servo của từng trục

Nguyên nhân: Bộ điều khiển servo của trục tương ứng phát ra cảnh báo hoặc kết nối giữa bộ điều khiển servo bị lỗi.

Cách xử lý: Kiểm tra nguyên nhân gây ra cảnh báo trên bộ điều khiển servo hoặc kiểm tra dây cáp kết nối giữa hệ thống và bộ điều khiển servo.

ERR035–ERR040: Cảnh báo bộ mã hóa của từng trục

Nguyên nhân: Tín hiệu bộ mã hóa của trục tương ứng bị sai.

Cách xử lý: Kiểm tra việc đấu dây tín hiệu liên quan đến bộ mã hóa trên cáp kết nối giữa hệ thống và bộ điều khiển servo.

ERR041–ERR046: Báo động bất thường của bộ servo ở chế độ không chuyển động trên từng trục

Nguyên nhân: Khi trục tương ứng không nhận được lệnh chuyển động, hệ thống phát hiện tọa độ phản hồi về là bất thường.

Cách xử lý: Kiểm tra cáp kết nối bộ mã hóa.

ERR047–ERR052: Báo động bất thường của bộ servo ở chế độ chuyển động trên từng trục

Nguyên nhân: Báo động lệch theo dõi vị trí trên từng trục.

Cách xử lý: Kiểm tra xem giá trị cho phép của sai số theo dõi vị trí có được thiết lập quá nhỏ hay không.

ERR053: Báo động mất điện

Nguyên nhân: Điện áp nguồn hệ thống được phát hiện ở mức quá thấp.

Cách xử lý: Kiểm tra xem nguồn cấp điện có hoạt động bình thường hay không.

ERR054: Báo động hệ thống

Nguyên nhân: Ngoại lệ nội bộ hệ thống.

Cách xử lý: Vui lòng liên hệ nhà cung cấp.

ERR055: Báo động Dừng khẩn cấp

Nguyên nhân: Phát hiện phím dừng khẩn cấp đang được nhấn.

Cách xử lý: Kiểm tra xem phím dừng khẩn cấp có đang được nhấn hay không.

ERR056: Vượt giới hạn mô-men xoắn

Nguyên nhân: Mô-men xoắn tối đa của động cơ đã bị vượt quá.

Cách xử lý: Kiểm tra xem tốc độ hoặc gia tốc của trục Y có được thiết lập quá lớn hay không.

ERR057: Khoảng cách giữa Z1 và Z2 quá nhỏ

Nguyên nhân: Trục Z trong chế độ điều khiển thủ công di chuyển vượt quá khoảng cách an toàn được quy định trong tham số hệ thống 603: z1z2.

Cách xử lý: Kiểm tra xem các tham số hệ thống đã thiết lập có phù hợp hay không.

ERR059: Cảnh báo quá hạn

Nguyên nhân: Thời gian sử dụng còn lại của hệ thống ít hơn 2 ngày.

Cách xử lý: Liên hệ nhà cung cấp.

ERR060: Bánh răng phía sau 2 vượt quá giới hạn mềm âm

Nguyên nhân: Khi sử dụng bánh răng phía sau 2, tọa độ máy trục X vượt quá vị trí giới hạn mềm âm trục X được thiết lập trong tham số hệ thống.

Cách xử lý: Kiểm tra xem việc chọn bánh răng phía sau có hợp lý hay không.

ERR061: Báo động cửa an toàn

Nguyên nhân: Cửa an toàn đã được mở trong quá trình sử dụng.

Cách xử lý: Kiểm tra xem cửa an toàn đã được đóng kín chưa.

ERR062: Báo động điều hòa không khí

Nguyên nhân: Điều hòa không khí bị hỏng.

Cách xử lý: Kiểm tra điều hòa không khí.

ERR063: Hết thời gian bù độ lệch

Nguyên nhân: Việc bù độ lệch không thể hoàn tất trong thời gian dài.

Cách xử lý: Kiểm tra xem độ chính xác của việc bù độ lệch có được thiết lập quá nhỏ hay không.

ERR064: Lỗi hướng bù độ lệch

Nguyên nhân: Hướng quay của động cơ bù độ lệch bị sai.

Cách xử lý: Kiểm tra xem dây nối của động cơ bù độ lệch đã được đấu đúng hay chưa.

ERR065: Báo động dừng khẩn cấp 1

Nguyên nhân: Tín hiệu đầu vào của báo động dừng khẩn cấp 1 ở trạng thái hợp lệ.

Cách xử lý: Kiểm tra tín hiệu đầu vào của báo động dừng khẩn cấp số 1.

Báo động loạt ET – Mã báo động

ALM001–ALM006: Không tìm thấy điểm gốc của trục X–Z2

Nguyên nhân: Hệ thống không phát hiện được tín hiệu điểm gốc của trục tương ứng trong quá trình tìm kiếm, hoặc tọa độ điểm gốc của trục tương ứng được thiết lập sai.

Cách xử lý: Kiểm tra xem khoảng cách tìm kiếm ở đoạn thứ ba của trục tương ứng trong các tham số hệ thống có nhỏ hơn một bước răng hay không. Đồng thời, xác minh lại tọa độ điểm gốc của trục tương ứng.

ALM007–ALM011: Vượt giới hạn cứng dương của trục X–Z2

Nguyên nhân: Công tắc giới hạn dương của trục tương ứng được kích hoạt ở chế độ thủ công.

Cách xử lý: Kiểm tra xem trục tương ứng có đi vào vùng công tắc giới hạn dương hay không, hoặc công tắc giới hạn dương của trục có bị hỏng hay không. Di chuyển trục tương ứng trên giao diện điều khiển thủ công để thoát khỏi vùng công tắc giới hạn.

ALM012–ALM016: Vượt giới hạn cứng âm của trục X–Z1

Nguyên nhân: Công tắc giới hạn âm của trục tương ứng được kích hoạt ở chế độ thủ công.

Cách xử lý: Kiểm tra xem trục tương ứng có đi vào vùng công tắc giới hạn âm hay không, hoặc công tắc giới hạn âm của trục đó có bị hỏng hay không. Di chuyển trục tương ứng trong giao diện điều khiển thủ công để thoát khỏi vùng công tắc giới hạn.

ALM017–ALM021 Giới hạn mềm dương quá mức của trục X–Z2

Nguyên nhân: Giới hạn mềm tiến (dương) của trục tương ứng được kích hoạt ở chế độ thủ công.

Cách xử lý: Di chuyển trục tương ứng trong giao diện điều khiển thủ công để thoát khỏi giới hạn mềm, đồng thời kiểm tra xem thiết lập giới hạn mềm trong thông số hệ thống có phù hợp hay không.

ALM022–ALM026 Giới hạn mềm âm quá mức của trục X–Z1

Nguyên nhân: Giới hạn mềm âm của trục tương ứng được kích hoạt ở chế độ thủ công.

Cách xử lý: Di chuyển trục tương ứng trong giao diện điều khiển thủ công để thoát khỏi giới hạn mềm, đồng thời kiểm tra xem thiết lập giới hạn mềm trong thông số hệ thống có phù hợp hay không.

ALM027 Độ lệch vị trí của hai trục Y1 và Y2 vượt quá giới hạn

Nguyên nhân: Độ lệch giá trị tọa độ tuyệt đối của hai trục Y1 và Y2 vượt quá giá trị thiết lập tối đa cho độ lệch trục Y ở chế độ thủ công.

Cách xử lý: Kiểm tra xem sai số vị trí của trục Y1 và Y2 có vượt quá dung sai hay không; xác minh xem bộ mã hóa tuyến tính có bị vô hiệu hay không; kiểm tra hệ thống truyền động cơ khí xem có hỏng hóc hay không. Di chuyển trục Y1 và Y2 theo hướng làm giảm độ lệch vị trí trục.

ALM028–ALM033: Độ lệch vị trí điểm gốc của trục X–Z2 vượt quá giới hạn

Nguyên nhân: Ở chế độ điểm tham chiếu, giá trị tọa độ máy của trục tương ứng sau khi tìm điểm gốc chênh lệch đáng kể so với giá trị được ghi trong các tham số hệ thống 260–263, 608–609.

Cách xử lý: Kiểm tra xem các tham số hệ thống 260–263, 608–609 đã được thiết lập chính xác hay chưa.

ALM034: Cảnh báo bơm bôi trơn

Nguyên nhân: Áp suất đầu ra của bơm bôi trơn không đủ.

Cách xử lý: Kiểm tra xem mỡ bôi trơn đã hết hay chưa. Nếu hết, hãy bổ sung mỡ bôi trơn lithium gốc cực áp loại số 00. Nếu chưa hết, hãy kiểm tra xem bơm bôi trơn có hoạt động bình thường hay không, ống dẫn mỡ bôi trơn có bị rò rỉ hay không và dây tín hiệu của bơm bôi trơn có được nối đúng cách hay không.

ALM035: Dụng cụ chưa được kẹp chặt

Nguyên nhân: Không phát hiện tín hiệu kẹp của đầu kẹp thủy lực.

Cách xử lý: Kiểm tra xem dây nối tín hiệu kẹp của đầu kẹp thủy lực đã được đấu đúng chưa.

ALM036 Khoảng cách ZLZ2 quá nhỏ

Nguyên nhân: Trục Z ở chế độ điều khiển bằng tay vượt quá khoảng cách an toàn được thiết lập trong tham số hệ thống 603: z1z2.

Cách xử lý: Kiểm tra xem các tham số hệ thống đã thiết lập có phù hợp hay không.

ALM037 Cảnh báo màn chắn ánh sáng an toàn

Nguyên nhân: Phát hiện tín hiệu màn chắn ánh sáng đang ở trạng thái hợp lệ.

Cách xử lý: Kiểm tra xem màn chắn ánh sáng có bị che khuất hay không.

ALM038 Cảnh báo quá hạn

Nguyên nhân: Thời gian sử dụng còn lại của hệ thống ít hơn 2 ngày.

Cách xử lý: Liên hệ nhà cung cấp.

ALM039 Bù độ võng – giới hạn dương

Nguyên nhân: Cơ chế bù độ võng vượt quá giới hạn dương.

Cách xử lý: Kiểm tra hướng chuyển động của cơ chế bù độ võng và kiểm tra xem kết nối tín hiệu giới hạn có chính xác hay không.

ALM040 Giới hạn âm của cơ chế bù độ võng

Nguyên nhân: Cơ chế bù độ võng vượt quá giới hạn âm.

Cách xử lý: Kiểm tra hướng chuyển động của cơ chế bù độ võng và kiểm tra xem kết nối tín hiệu giới hạn có chính xác hay không.

ALM041 Bù độ võng

Nguyên nhân: Cảnh báo liên quan đến bù độ võng.

Cách xử lý: Kiểm tra xem thiết lập độ chính xác bù độ võng có quá nhỏ hay không.

ALM042 Độ nghiêng trục Y

Nguyên nhân: Tín hiệu đầu vào độ nghiêng trục Y ở trạng thái hợp lệ.

Cách xử lý: Kiểm tra xem Y1 và Y2 có song song với nhau hay không, đồng thời kiểm tra xem việc thiết lập điểm gốc có chính xác hay không.

Kết Luận

Tóm lại, chìa khóa để xử lý nhanh các cảnh báo khuôn loạt ET nằm ở việc nắm vững các bước cốt lõi nhằm xác định và khắc phục hiệu quả các sự cố thường gặp. Bằng cách tuân thủ các quy trình được nêu trong bài viết này—chẳng hạn như kiểm tra kết nối dây cáp, hiệu chuẩn thông số hệ thống và thực hiện bảo trì định kỳ—bạn sẽ có thể giảm thiểu thời gian ngừng hoạt động và đảm bảo hiệu suất sản xuất.

Để được hỗ trợ thêm hoặc tìm hiểu thông tin kỹ thuật chi tiết hơn, vui lòng liên hệ với đội ngũ hỗ trợ kỹ thuật của chúng tôi, JUGAO CNC MACHINE. Chúng tôi sẵn sàng cung cấp cho bạn lời khuyên chuyên nghiệp cùng các tài nguyên bổ sung nhằm giúp bạn sử dụng sản phẩm của chúng tôi một cách hiệu quả hơn. Bạn cũng có thể tham khảo các tài liệu kỹ thuật khác của chúng tôi để biết thêm thông tin về bảo trì máy uốn và tối ưu hóa hiệu năng.