Những con đường tiến hóa trong tương lai của sự đổi mới công nghệ máy uốn kim loại

Mục Lục

Cách mạng Tự động hóa: Định hình lại Các Mô hình Sản xuất

○ Tích hợp Dây chuyền Sản xuất Thông minh

○ Những Tiến bộ trong Hệ thống Kiểm soát Tự thích

Hệ sinh thái số: Sản xuất được Xác định bởi Phần mềm

○ Công nghệ Song sinh Số từ Đầu đến Cuối

○ Tích hợp Sâu IoT Công nghiệp

Biến đổi Xanh: Thực hành Sản xuất Bền vững

○ Hệ thống Quản lý Năng lượng Vòng kín

○ Các cải tiến trong Thiết kế Tuân thủ Môi trường

Sự hội tụ công nghệ: Triển vọng cho Giải pháp Thế hệ Tiếp theo

Phân tích Kỹ thuật Cốt lõi

Cách mạng Tự động hóa: Định hình lại Các Mô hình Sản xuất

Tích hợp Dây chuyền Sản xuất Thông minh

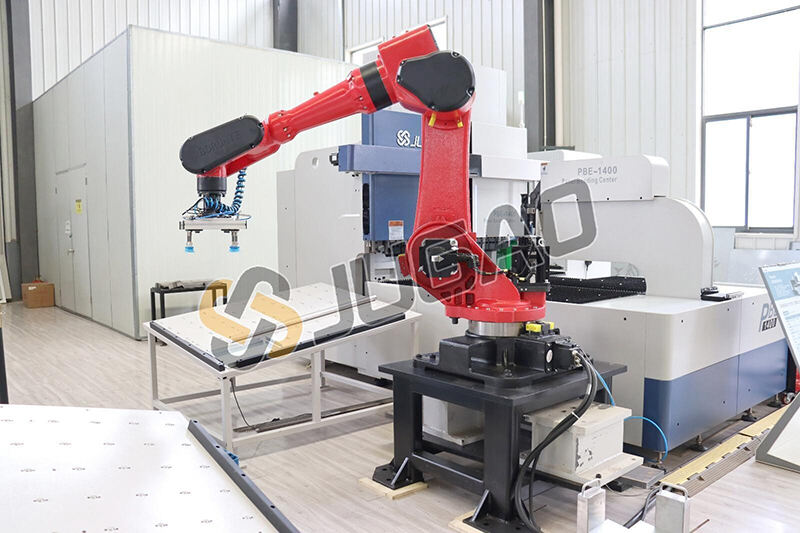

Tự động hóa máy ép uốn hiện đại đã phát triển từ việc nâng cấp từng máy móc sang sự hợp tác toàn tuyến. Bằng cách tích hợp rô-bốt cộng tác sáu trục, hệ thống xử lý vật liệu AGV và mô-đun kho thông minh, các nhà sản xuất đạt được hoạt động không người lái từ giai đoạn tải nguyên liệu thô đến phân loại sản phẩm hoàn thiện. Các hệ thống như vậy tăng hiệu suất tổng thể hơn 40%, trong khi công nghệ định vị bằng thị giác đảm bảo độ lặp lại của quá trình uốn trong ±0.05mm, giảm đáng kể sự biến động chất lượng do can thiệp thủ công.

Những bước đột phá trong Hệ thống Kiểm soát Tự thích ứng

Các hệ thống kiểm soát tự thích ứng được điều khiển bởi các thuật toán học sâu đang trở thành chuẩn mực của ngành. Bằng cách thu thập dữ liệu thời gian thực từ các cảm biến áp suất, máy dò khoảng cách bằng laser và các đầu vào đa nguồn khác, những hệ thống này tối ưu hóa động các thuật toán bù góc. Ví dụ, khi xử lý thép cường độ cao với hiệu ứng đàn hồi đáng kể, hệ thống tự động điều chỉnh khe hở khuôn, nâng cao độ chính xác bù từ ±0.3° (giá trị kinh nghiệm truyền thống) lên ±0.1°. Lôgic tự tiến hóa này cho phép thiết bị thích ứng với nhu cầu chế biến ngày càng phức tạp của nhiều loại vật liệu.

Hệ sinh thái số: Sản xuất được Xác định bởi Phần mềm

Công nghệ Song sinh Số từ Đầu đến Cuối

Việc tích hợp sâu phần mềm CAD/CAM với thiết bị vật lý đã dẫn đến sự xuất hiện của các nền tảng song sinh số. Các kỹ sư có thể hoàn thành việc kiểm tra toàn bộ quy trình—từ mô hình hóa 3D, mô phỏng quy trình đến phân tích ứng suất—trong môi trường ảo, dự đoán chính xác sự biến dạng của kim loại tấm trong quá trình uốn. Các nghiên cứu điển hình cho thấy công nghệ này đã giảm thời gian thử nghiệm khuôn từ 15 ngày xuống còn 72 giờ cho một nhà sản xuất phụ tùng ô tô, đồng thời giảm lãng phí vật liệu tới 22%.

Tích hợp Sâu IoT Công nghiệp

Các hệ thống giám sát từ xa được hỗ trợ bởi mạng 5G và kiến trúc tính toán biên đạt được độ phản hồi ở mức miligây. Bằng cách triển khai cảm biến phân tích rung động và mô-đun theo dõi tình trạng dầu thủy lực, thiết bị có thể dự đoán sự cố của các linh kiện quan trọng (chẳng hạn như bạc đạn động cơ servo) trước 14 ngày. Ngoài ra, các hệ thống chứng nhận dữ liệu quy trình dựa trên blockchain đang đáp ứng các yêu cầu truy xuất nguồn gốc nghiêm ngặt trong sản xuất hàng không vũ trụ.

Biến đổi Xanh: Thực hành Sản xuất Bền vững

Hệ thống Quản lý Năng lượng Vòng Đóng

Máy gập phanh điện servo thế hệ tiếp theo sử dụng công nghệ biến tần hai chiều để đưa năng lượng phanh trở lại lưới điện, giảm tiêu thụ năng lượng 65% so với các mô hình thủy lực truyền thống. Dữ liệu thí nghiệm cho thấy rằng hệ thống hybrid với siêu tụ điện phục hồi 32% năng lượng quán tính trong quá trình xử lý liên tục các tấm thép không gỉ dày 2mm, đạt mức giảm phát thải carbon hàng năm là 8,6 tấn trên mỗi máy.

Sáng kiến trong Thiết kế Tuân thủ Môi trường

Hệ thống thủy lực ít tiếng ồn tuân thủ tiêu chuẩn ISO 50001 sử dụng bơm biến thiên và sự cộng hưởng của bình tích áp để giảm tiếng ồn khi chờ từ 85dB(A) xuống 72dB(A). Đồng thời, thay dầu khoáng bằng chất lỏng thủy lực gốc sinh học cắt giảm phát thải VOC tới 46% trong suốt vòng đời thiết bị, phù hợp với quy định EcoDesign EU 2025.

Sự hội tụ công nghệ: Triển vọng cho Giải pháp Thế hệ Tiếp theo

Hệ thống truyền động điện-hydraulic hybrid đang phá vỡ các giới hạn truyền thống: Hệ thống thủy lực cho phép cấp liệu nhanh trong quá trình thô, trong khi chế độ servo điện đảm bảo độ chính xác trong giai đoạn hoàn thiện, đạt được tỷ lệ hiệu quả năng lượng dẫn đầu ngành là 1:0.78. Hơn nữa, các thuật toán tối ưu hóa quy trình được thúc đẩy bởi máy tính lượng tử dự kiến sẽ rút ngắn thời gian lập trình cho các uốn cong đường cong phức tạp xuống còn vài phút vào năm 2025.

Phân tích Kỹ thuật Cốt lõi

| Kích thước kỹ thuật | Giá trị Đổi Mới |

| Tự động hóa | Cho phép sản xuất liên tục 24/7, giảm chi phí nhân công 57% và tăng OEE (Hiệu suất Thiết bị Tổng thể) lên đến 89% |

| Số hóa | Rút ngắn chu kỳ phát triển sản phẩm 40%; cơ sở dữ liệu quy trình nâng cao hiệu quả đào tạo nhân viên mới 300% |

| Bền vững | Giảm tổng tiêu thụ năng lượng 52%, dấu chân carbon 38% và chi phí tuân thủ 65% |

Kết Luận

Sóng đổi mới trong công nghệ máy gập kim loại đang tiến triển theo ba trục: trí tuệ, số hóa và bền vững. Trong năm năm tới, máy gập kim loại nhận thức với khả năng tự chẩn đoán, nền tảng sản xuất hợp tác dựa trên đám mây và các giải pháp sử dụng hydro không carbon có thể định nghĩa lại sự cạnh tranh trong ngành gia công kim loại. Đối với các nhà sản xuất, việc đón nhận những xu hướng này không chỉ quan trọng để tăng cường tính cạnh tranh mà còn là con đường thiết yếu hướng tới sự chuyển đổi Công nghiệp 4.0.