Chức năng và nguyên lý hoạt động của trục máy uốn

Máy uốn CNC là một máy uốn được điều khiển bởi hệ thống điều khiển số máy tính (CNC). Máy uốn CNC có thể gấp các tấm kim loại thành nhiều dạng khác nhau. Độ chính xác và số lượng uốn liên quan đến hệ thống đồng bộ, hệ thống thủy lực và thanh định vị phía sau. Chức năng của các thành phần này bị ảnh hưởng bởi số trục của máy uốn CNC. Hiểu rõ các trục này là rất quan trọng để chọn, cấu hình và vận hành hiệu quả một máy uốn.

1. Máy uốn có những trục nào?

Hệ thống CNC kiểm soát sự di chuyển của các trục máy uốn. Các trục máy uốn được đặt tên theo vị trí của chúng trong tọa độ không gian. Trục máy uốn đề cập đến phần tử cơ khí điều khiển sự di chuyển của các bộ phận khác nhau trên máy uốn.

Những sự di chuyển này bao gồm di chuyển lên xuống, trước sau, trái phải và thậm chí là điều chỉnh chi tiết góc uốn của tấm kim loại. Sự di chuyển chính xác của trục đảm bảo vị trí và góc chính xác của vật liệu kim loại trong máy uốn, hỗ trợ cho các thao tác uốn chính xác.

Độ chính xác yêu cầu của chi tiết quyết định số lượng trục cần thiết cho máy uốn. Thông thường, một máy uốn CNC có ít nhất ba nhóm trục được kiểm soát: Y1/Y2, X và R. Các trục này được sử dụng để kiểm soát sự di chuyển của backgauge, trượt và các thành phần khác.

Máy gập kim loại trục xoắn được sử dụng để uốn các chi tiết đơn giản và có ít nhất hai trục, được sử dụng để điều khiển trục Y của bàn trượt và trục X của bộ phận định vị phía sau. Máy gập kim loại đơn giản nhất chỉ cần một trục Y để điều khiển chuyển động lên xuống của bàn trượt.

Độ chính xác và khả năng lặp lại của chuyển động trục Y quyết định độ chính xác của góc uốn. Hệ thống điều khiển sử dụng các trục để điều khiển chuyển động của các thành phần khác nhau, từ đó kiểm soát góc uốn và kích thước.

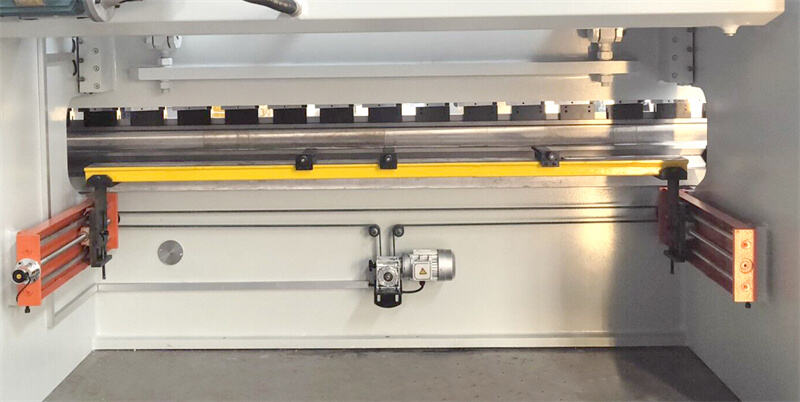

2. Bộ phận định vị phía sau của máy gập kim loại là gì?

Bộ phận định vị phía sau của máy gập kim loại là một thành phần giúp định vị và căn chỉnh tấm kim loại trước khi uốn. Nó nằm ở phía sau công cụ uốn và di chuyển dọc theo trục X.

Bộ phận định vị phía sau bao gồm một loạt ngón và khối có thể điều chỉnh đến vị trí mong muốn tùy thuộc vào chiều dài uốn mong muốn. Các ngón này có thể được vận hành bằng tay, điện hoặc bởi hệ thống CNC.

Bàn ga phía sau được thiết kế để đảm bảo tính nhất quán và vị trí chính xác của tấm kim loại khi uốn. Nó đạt được các góc uốn chính xác, chiều dài và hình học bằng cách kiểm soát độ sâu và vị trí giữa tấm kim loại và công cụ uốn. Nó đóng vai trò quan trọng trong việc tăng năng suất, giảm thời gian thiết lập thiết bị và đảm bảo khả năng lặp lại của các hoạt động uốn. Nó loại bỏ yêu cầu đo lường và ước lượng thủ công, dẫn đến quá trình uốn nhất quán và hiệu quả.

Trong các hệ thống uốn hiện đại, bàn ga phía sau có thể được tích hợp với bộ điều khiển máy ép uốn để định vị và kiểm soát tự động. Sự tích hợp này cung cấp sự phối hợp liền mạch giữa bàn ga phía sau và trục máy ép uốn, giúp đạt được các hoạt động uốn chính xác và các góc uốn chính xác và có thể lặp lại.

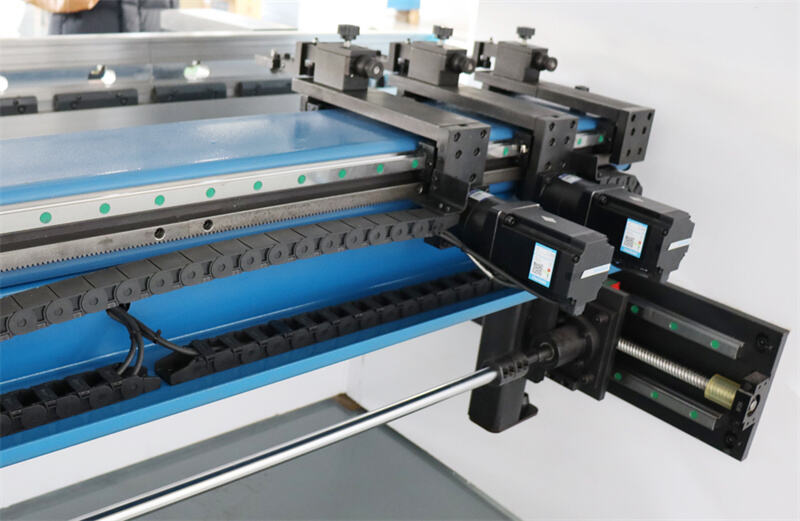

Thanh định vị phía sau được điều khiển bởi hệ thống CNC để định vị chính xác tấm kim loại. Thông thường, thanh định vị phía sau có ít nhất một trục, và các hệ thống tiên tiến hơn có thể có tới sáu trục. Các động cơ độc lập điều khiển mỗi trục để di chuyển qua lại theo một hướng cụ thể. Trục vít bi, dây đai đồng bộ và các trục làm việc cùng nhau để đạt được chuyển động đồng bộ. Những hành động chính xác và lặp đi lặp lại này đảm bảo độ chính xác trong mỗi mẻ chi tiết. Cảm biến quang học và lập trình CNC trên máy uốn kim loại tấm cũng có thể được sử dụng cho việc định vị.

Mối quan hệ giữa thanh định vị phía sau và trục

Thanh định vị phía sau của máy uốn kim loại tấm có mối liên hệ chặt chẽ với trục của máy uốn kim loại tấm và cùng đảm bảo độ chính xác và chính xác của quá trình uốn. Các trục uốn đề cập đến các trục di chuyển khác nhau bên trong máy uốn kim loại tấm, chẳng hạn như trục X, trục Y, trục Z và trục R.

Những trục này kiểm soát vị trí của công cụ uốn và sự di chuyển của tấm kim loại trong quá trình uốn. Mặt khác, vị trí và độ cao của backgauge có thể được điều chỉnh bằng cách thay đổi các trục của máy ép phanh. Bằng cách kiểm soát vị trí của trục Y và trục X, backgauge có thể được căn chỉnh với chi tiết công việc, đảm bảo độ chính xác và nhất quán trong quá trình uốn.

Ngày nay, backgauge và máy ép phanh thường được tích hợp và kiểm soát bởi một hệ thống CNC. Sự tích hợp này cho phép định vị tự động và kiểm soát chính xác các trục của máy ép phanh và backgauge, giúp quá trình uốn hiệu quả và chính xác.

3. Nhóm Chính của Các Trục Được Kiểm Soát

Trục Y Di Chuyển Thẳng Đứng

Trục Y đại diện cho trục dọc của máy ép phanh di chuyển theo chiều sâu. Trục Y kiểm soát sự di chuyển thẳng đứng của con trượt. Con trượt di chuyển lên xuống để uốn tấm kim loại.

Trong uốn cong khí, chuyển động lên xuống của dầm trên trở nên ổn định và đều đặn dưới sự điều khiển của trục Y. Trục Y có thể được chia thành trục Y1 và trục Y2, nằm ở đầu của hai cột tương ứng.

Y1 và Y2 kiểm soát chuyển động lên xuống của các xi lanh ở hai bên máy uốn. Được điều khiển bởi trục Y, chuyển động lên xuống của dầm trên trở nên ổn định và đều đặn. Y1 và Y2 là các trục điều khiển vòng kín hoàn toàn của xi lanh trái và phải tương ứng. Y1 và Y2 cũng có thể điều chỉnh độc lập mức độ của dầm trên.

Y1: Trục điều khiển vòng kín hoàn toàn của xi lanh trái

Y2: Trục điều khiển vòng kín hoàn toàn của xi lanh phải

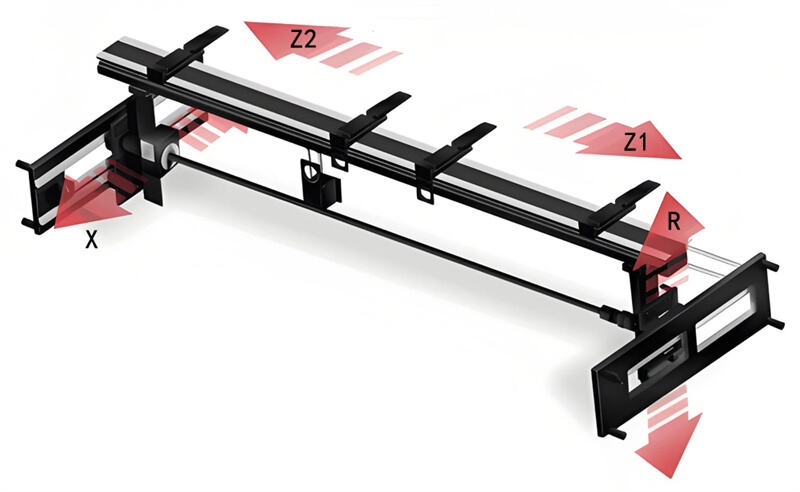

4. Trục trên thước định vị phía sau

Càng phức tạp công việc gia công, càng cần nhiều trục cho thanh định vị phía sau. Thanh định vị phía sau có thể có tới 6 trục, được cung cấp ở các biến thể khác nhau. Mỗi trục có một động cơ riêng để đảm bảo độ chính xác trong định vị.

Trục X: Phong cách di chuyển ngang của thanh định vị phía sau

Trục X quản lý sự di chuyển ngang của thanh định vị phía sau, định vị chính xác tấm kim loại dưới khung trượt. Bằng cách di chuyển ngang, trục X đảm bảo rằng mỗi lần uốn đều được căn chỉnh đúng. Trục X là một trục rất quan trọng trong quá trình uốn, quyết định chiều dài mép gấp của chi tiết gia công.

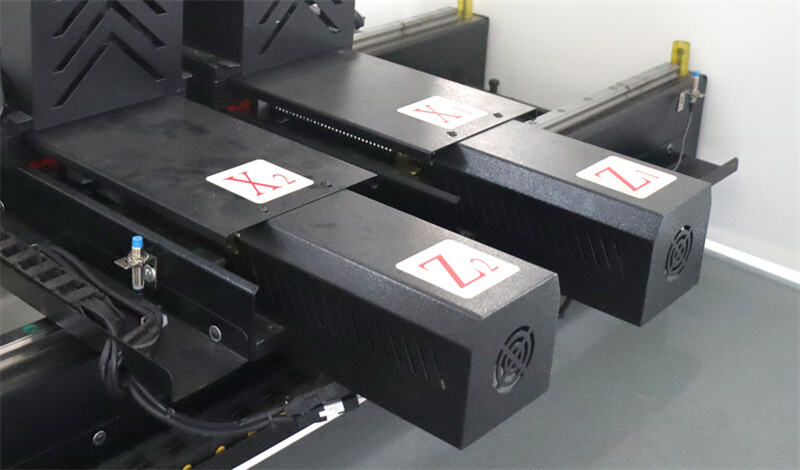

Những ngón của trục X định vị tấm kim loại khi nó được đẩy vào thanh định vị phía sau. Trục X của máy uốn có chiều rộng di chuyển cố định, nhưng nó có thể được chia thành các trục X1 và X2.

Trục X1 và X2 cho phép các ngón của thanh định vị di chuyển độc lập về phía trước và phía sau ở bên trái và bên phải. Trục X điều khiển sự di chuyển tiến và lùi của thanh định vị. Trục này là yếu tố thiết yếu để đạt được độ chính xác và khả năng lặp lại.

Các ngón định vị chính xác vị trí của tấm kim loại ngay khi nó vào thanh định vị. X1 là trục di chuyển tiến và lùi của ngón dừng bên trái, và X2 là trục di chuyển tiến và lùi của ngón dừng bên phải. Các trục X1 và X2 có thể đo chiều dài của phần bẹt của chi tiết đang được tạo hình.

X1: Trục di chuyển ngón dừng bên trái tiến và lùi

X2: Trục di chuyển ngón dừng bên phải tiến và lùi

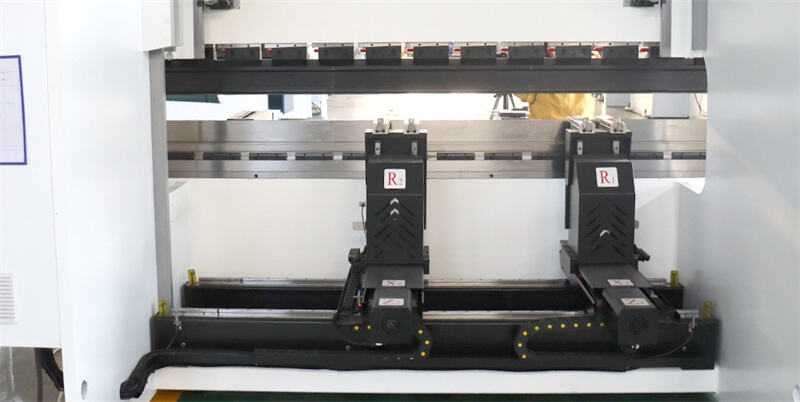

Trục R di chuyển thẳng đứng của thanh định vị

Trục R điều khiển chuyển động theo chiều dọc của thanh chặn sau, điều này rất quan trọng để điều chỉnh độ cao của nó nhằm thích ứng với các độ cao mặt bích khác nhau và độ dày vật liệu. Độ cao của trục R được điều chỉnh tự động dựa trên độ cao của khuôn.

Trục R được chia thành R1 và R2. Hai trục này có thể di chuyển lên xuống độc lập ở hai bên trái và phải. Tùy thuộc vào độ phức tạp của chi tiết, hai trục này có thể được đặt ở các khoảng cách khác nhau. Trục R cũng có thể định vị một mép bẻ cong di chuyển dưới mặt phẳng bẻ cong.

R1: Trục di chuyển lên xuống của ngón chặn bên trái

R2: Trục di chuyển lên xuống của ngón chặn bên phải

Trục Z: Chuyển động ngang của thước định tâm

Trục Z điều khiển chuyển động ngang của các ngón backgauge, cho phép định vị độc lập các ngón. Trục Z rất hữu ích khi việc uốn cong chi tiết yêu cầu nhiều bước và chu kỳ uốn cong, hoặc khi cần xử lý các chi tiết lớn hoặc phức tạp. Các trục Z1 và Z2 có thể được định vị độc lập thông qua lập trình.

Việc sử dụng định vị trục Z có thể cải thiện độ chính xác và hiệu quả của quá trình uốn. Định vị trục Z cung cấp sự hỗ trợ đồng đều cho việc uốn các tấm dài. Chuyển động của trục Z xác định vị trí ngang của backgauge để thích ứng với yêu cầu về chiều rộng và vị trí ngang của các chi tiết khác nhau.

Z1: Trục di chuyển trái phải của ngón dừng bên trái

Z2: Trục di chuyển trái phải của ngón dừng bên phải

5. Các trục khác trên máy gập kim loại

Máy uốn kim loại đóng vai trò then chốt trong thế giới gia công kim loại tiên tiến. Ngoài các trục thông thường được đề cập ở trên, máy uốn hiện đại còn được trang bị nhiều trục bổ sung để tăng cường kiểm soát và tính linh hoạt. Chẳng hạn như trục V, trục L và trục Delta X.

Trục V: Bù cong

Tính năng đặc biệt của trục V giới thiệu khái niệm bù cong. Khi uốn các chi tiết kim loại dài, hiện tượng cong vênh thường xảy ra ở giữa do áp lực từ máy uốn, dẫn đến độ uốn không hoàn hảo. Để khắc phục điều này, trục V điều chỉnh giường máy và bù lại sự biến dạng để đảm bảo độ uốn thẳng chính xác trên toàn bộ chiều dài vật liệu.

Trục L điều khiển chuyển động ngang của thước định vị phía sau. Sự di chuyển từ bên này sang bên kia thêm tính linh hoạt khi xử lý các tấm kim loại rộng hơn hoặc các đường uốn lệch tâm. Nó mang lại rất nhiều tính linh hoạt cho việc vận hành máy uốn, đặc biệt khi xử lý các phụ kiện phức tạp và các thao tác uốn chính xác.

Trục Delta X: Sự di chuyển độc lập của ngón thước sau

Trục Delta X kiểm soát sự di chuyển độc lập của các ngón thước sau, cho phép mỗi ngón di chuyển riêng lẻ, mang lại lợi thế lớn trong các thao tác uốn phức tạp hoặc các chi tiết không đối xứng. Bằng cách điều chỉnh vị trí của mỗi ngón một cách độc lập, trục Delta X cho phép uốn cong chính xác cao trong các nhiệm vụ gia công phức tạp và tùy chỉnh.

Quan trọng nhất, các trục này cung cấp độ chính xác và độ chính xác cao hơn trong các hoạt động ép uốn. Hiểu được khả năng của chúng và cách tối ưu hóa việc sử dụng có thể cải thiện đáng kể hiệu suất, độ chính xác và hiệu quả tổng thể của việc uốn và gia công kim loại.

Khi công nghệ tiếp tục phát triển, nhiều trục và tính năng tiên tiến sẽ được giới thiệu để mở rộng giới hạn của những gì có thể đạt được trong lĩnh vực gia công kim loại.

6. Cấu hình và lựa chọn

Cấu hình tối thiểu

Để hoạt động cơ bản, một máy gập kim loại CNC phải có ít nhất một trục Y, điều khiển chuyển động dọc của bàn trượt. Cấu hình phổ biến và linh hoạt hơn là cấu hình ba trục, bao gồm:

Trục Y (trục y1 và y2): điều khiển chuyển động dọc của bàn trượt. Kiểm soát độc lập Y1 và Y2 tăng độ chính xác, đặc biệt đối với các chi tiết không đối xứng.

Trục X: quản lý chuyển động ngang của thanh định vị phía sau, đảm bảo việc định vị chính xác của chi tiết.

Trục R: điều khiển chuyển động dọc của các ngón thanh định vị phía sau để phù hợp với chiều cao mép gấp và độ dày vật liệu khác nhau.

Ví dụ, một hệ thống ba trục có thể xử lý hiệu quả các nhiệm vụ uốn cơ bản, chẳng hạn như tạo các góc uốn 90 độ đều trong các tấm kim loại để làm các khung đơn giản.

Cấu hình Trục Nâng Cao

Đối với các nhiệm vụ uốn phức tạp hơn và độ chính xác cao hơn, các trục bổ sung có thể được tích hợp vào máy uốn CNC. Các cấu hình nâng cao bao gồm:

Trục Z (Z1 và Z2): kiểm soát chuyển động ngang của các đầu đo sau. Các trục Z1 và Z2 độc lập cho phép định vị chính xác từng đầu đo, điều này rất quan trọng đối với các chi tiết phức tạp.

Trục Delta X: Cho phép mỗi đầu đo di chuyển độc lập theo phương ngang dọc theo trục X. Điều này đặc biệt hữu ích khi xử lý các chi tiết không đối xứng và thực hiện các uốn cong phức tạp.

Bù đắp vành mão (trục V): Điều chỉnh sai lệch của bàn máy uốn trong quá trình uốn, đảm bảo phân phối áp lực đều và góc uốn nhất quán.

Ví dụ, để tạo các chi tiết phức tạp với nhiều lần uốn có các góc và kích thước khác nhau, bạn cần độ chính xác và tính linh hoạt mà các trục bổ sung này cung cấp.

Chọn đúng số trục

Khi quyết định số lượng trục cho máy uốn CNC của bạn, hãy cân nhắc các yếu tố sau:

Độ phức tạp của chi tiết gia công

Nếu bạn thường xuyên gia công các chi tiết phức tạp hoặc không đối xứng, các trục bổ sung như Z1/Z2 và Delta X là rất cần thiết. Các trục này cung cấp sự linh hoạt và độ chính xác cần thiết để xử lý các đường uốn phức tạp và các góc khác nhau.

Yêu cầu Độ Chính Xác

Yêu cầu độ chính xác cao hơn cần có cấu hình tiên tiến hơn. Kiểm soát độc lập của Y1 và Y2, kết hợp với bù đắp vương miện, đảm bảo rằng ngay cả những đường uốn đòi hỏi nhất cũng được hoàn thành với độ chính xác cao.

Khối lượng sản xuất

Đối với sản xuất quy mô lớn, máy gập kim loại CNC được trang bị nhiều trục có thể giảm đáng kể thời gian chuẩn bị và tăng năng suất. Điều chỉnh tự động của thanh định vị phía sau và định vị chính xác tối thiểu hóa sự can thiệp thủ công và cải thiện hiệu quả tổng thể.

Cân bằng giữa Chi phí và Khả năng

Mặc dù các trục bổ sung có thể nâng cao chức năng và độ chính xác của máy gập kim loại CNC, chúng cũng làm tăng chi phí của máy. Việc cân bằng ngân sách với nhu cầu của hoạt động là rất quan trọng:

Cấu hình cơ bản: Phù hợp cho các nhiệm vụ uốn đơn giản và ngân sách nhỏ hơn. Thiết lập ba trục (Y1/Y2, X, R) cung cấp sự cân bằng tốt giữa chức năng và chi phí.

Cấu hình trung cấp: Phù hợp cho độ phức tạp trung bình và yêu cầu độ chính xác. Thêm các trục Z1/Z2 vào thiết lập cơ bản tăng tính linh hoạt mà không làm tăng đáng kể chi phí.

Cấu hình cao cấp: Cần thiết cho các hoạt động uốn chính xác cao và phức tạp. Bao gồm Delta X và bù lún (trục V) trong thiết lập đảm bảo hiệu suất hàng đầu trong ngành, nhưng với chi phí cao hơn.

Tóm lại, số lượng trục trong một máy uốn định hình quyết định độ phức tạp và độ chính xác của chi tiết gia công. Tuy nhiên, càng có nhiều trục, chi phí mua máy càng cao. Nếu không có yêu cầu uốn phức tạp, một máy uốn định hình ba hoặc bốn trục là đủ. Nếu cần xử lý các chi tiết phức tạp và chính xác, càng có nhiều trục, kết quả uốn càng tốt.

Độ chính xác uốn của máy uốn phanh phụ thuộc vào sự di chuyển của các trục của nó. Máy uốn phanh nên có ít nhất một trục Y để kiểm soát sự di chuyển lên xuống của bàn trượt. Trục Y là trục quan trọng nhất vì nó kiểm soát góc uốn của chi tiết công việc. Máy uốn phanh phổ biến nhất là cấu hình ba trục, được trang bị các trục Y1/Y2, X và R.

Khi mua máy uốn phanh, điều quan trọng là phải chọn số lượng trục phù hợp theo độ phức tạp của chi tiết công việc. JUGAO CNC MACHINE có thể giúp bạn chọn máy uốn phanh phù hợp nhất theo ngân sách của bạn.