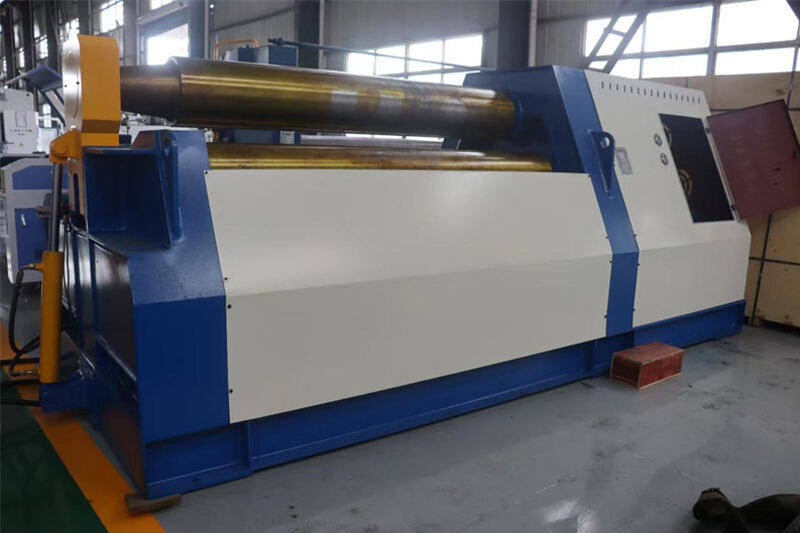

Чому так важлива точність прокатних станів?

Під час підготовки матеріалів для виробничих завдань критичного значення я часто замислююся над основною цінністю точності прокатних станів: це не просто бажана характеристика, а безпосередній критерій точності деталей, втрат матеріалів та ефективності виробництва. Це керівництво пояснить, як покращити якість продукції, знизити рівень браку та забезпечити виконання найвимогливіших специфікацій клієнтів на вашому підприємстві за рахунок дотримання вузьких допусків та постійного калібрування обладнання.

Вплив точності прокатного верстата на якість деталей

Розуміння вимог до допусків прокатаних деталей

Кожен проект має встановлену межу допуску — величину допустимого відхилення від номінального розміру. Під час формування циліндричних обичайок або зігнутих панелей важливо точно контролювати допуски, щоб забезпечити відповідність фінальної геометрії задуму проектувальника. За допомогою прецизійних прокатних станів я можу досягти вимог щодо прямолінійності або круглості ±0,5 мм, які є поширеними в авіаційній та автомобільній галузях.

Зменшення відходів матеріалу та браку

Неточні результати прокатки призводять до переділки або браку. Я бачив, як підприємства зменшували кількість браку на 30% лише шляхом впровадження точного контролю положення заднього упору та синхронізованого позиціонування валків. Підтримуючи стабільні налаштування, я мінімізую кількість бракованих деталей і зменшую витрати на матеріали.

Ключові технології для підвищення точності прокатного стану

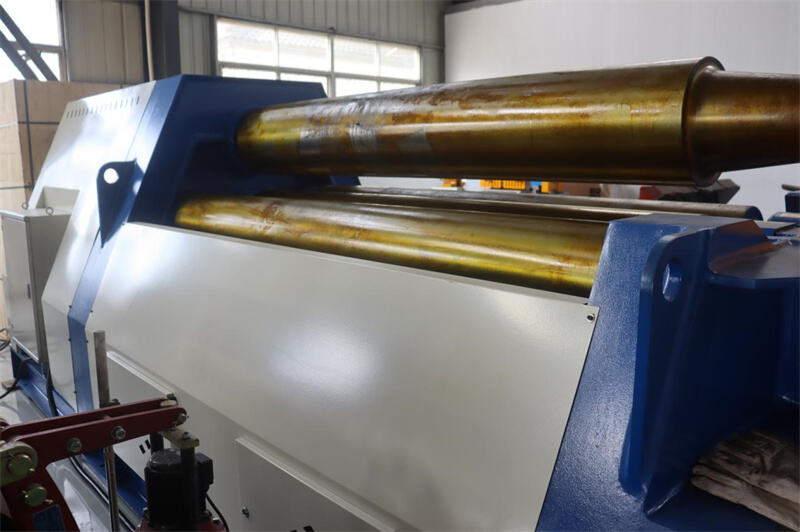

Регулярна калібрування зазору між валками та заднього упору

Налаштування зазору між валками забезпечує рівномірне деформування листа при кожному проході. Я виконую щомісячне калібрування, використовуючи щуп і стрілковий індикатор для перевірки зазору між валками. Після цього я регулюю обмежувач зворотної подачі, щоб позиція подачі листа залишалася в межах 0,2 мм від заданого значення.

Впровадження замкненого контуру зворотного зв’язку

Сучасні прокатні станки, оснащені сервомоторами з замкненим контуром і лазерними датчиками переміщення, дозволяють мені відстежувати поточні дані про положення. Увімкнення замкненого контуру зворотного зв’язку дозволяє контролеру автоматично коригувати відхилення, забезпечуючи стабільну кривизну навіть за змінних умов навантаження.

Змащення та очищення для плавної роботи

Чистий і добре змазаний верстат працює плавніше. Я наношу мастило, рекомендоване виробником, на всі рухомі з’єднання та підтримую поверхні валків вільними від забруднень. Ця проста практика запобігає нерівномірному руху валків і зберігає точну калібровку.

Профілактична заміна зношених частин

Роликові рукави, ущільнення та гідравлічні шланги зношуються з часом. Плануючи профілактичну заміну на основі даних про термін служби, я можу уникнути раптових відмов, які можуть порушити точність.