Співвідношення між радіусом згину та товщиною металевого листа

Радіус згину тонколистового металу є значенням, необхідним у кресленнях тонколистового металу, і важко визначити, наскільки великим він є насправді під час обробки. Насправді цей радіус згину тонколистового металу пов'язаний з товщиною матеріалу, тиском згинного верстата та шириною паза згинної матриці. Як саме? Сьогодні дослідимо це:

Згідно з досвідом реальної обробки тонколистового металу: коли товщина листа зазвичай не перевищує 6 мм, внутрішній радіус згину тонколистового металу можна безпосередньо використовувати як радіус згину.

Коли товщина пластини більша за 6 мм і менша за 12 мм, внутрішній радіус згину пластини, як правило, становить від 1,25 до 1,5 товщини пластини. Якщо товщина пластини не менша за 12 мм, внутрішній радіус згину пластини, як правило, становить від 2 до 3 товщини пластини.

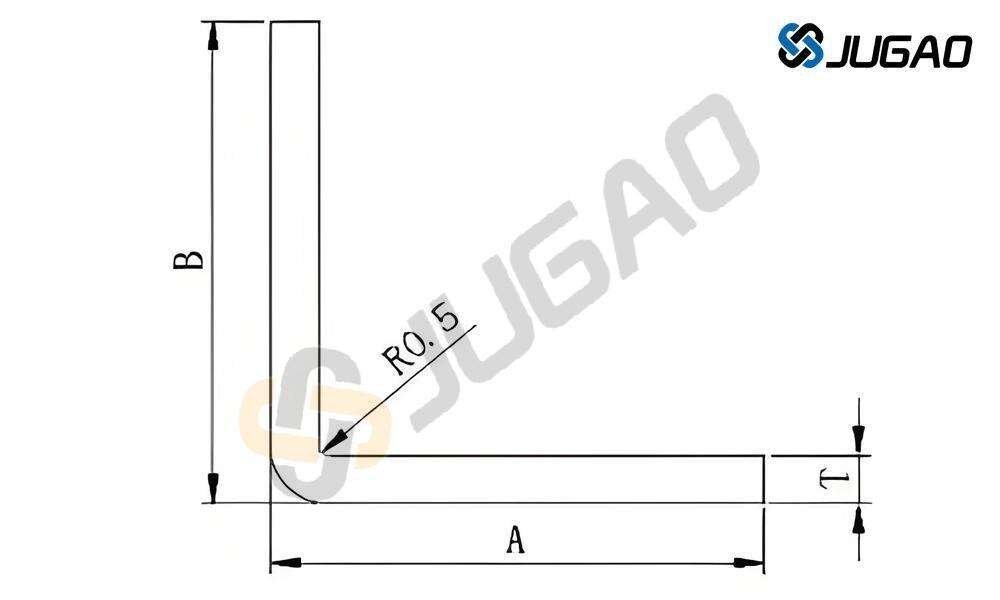

Коли радіус гнучення R=0,5, загальна товщина листового металу T дорівнює 0,5 мм. Якщо потрібен радіус, більший або менший від товщини пластини, потрібен спеціальний форминг для обробки.

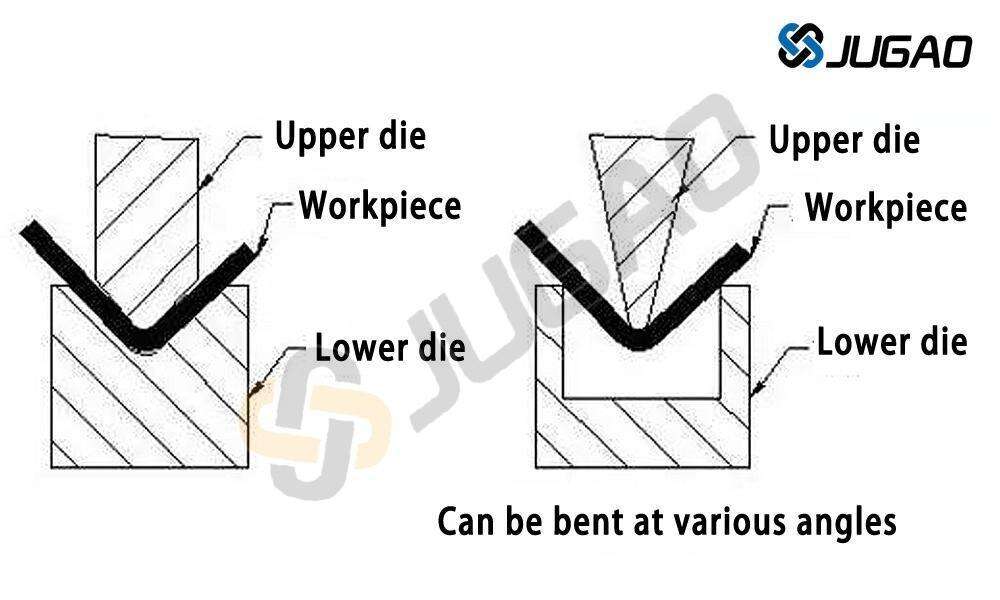

Якщо креслення листового металу вимагає згину листового металу на 90° і радіус згину особливо малий, то спочатку необхідно проштробити листовий метал, а потім зігнути його. Також можна використовувати спеціальні верхні та нижні матриці для прес-форми згинного верстата.

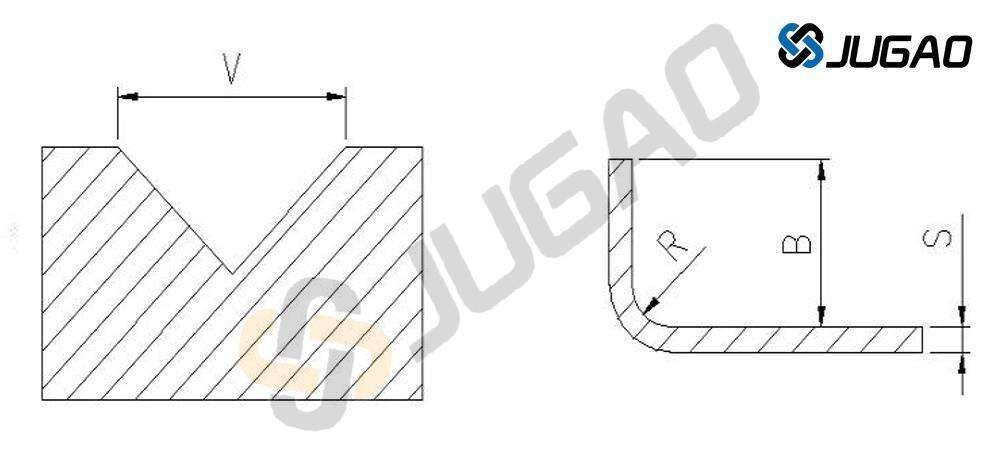

Радіус згину листового металу залежить від ширини нижнього паза матриці згину.

На основі великої кількості експериментів у процесі обробки листового металу встановлено, що ширина нижнього паза матриці згину певним чином пов’язана з розміром радіуса згину. Наприклад: для згину листового металу завтовшки 1,0 мм використовується паз шириною 8 мм, тому в ідеальному стані отриманий радіус згину буде R1.

Якщо для згинання використовується ширина канавки 20 мм, то, оскільки верхній штамп рухається вниз під час згинання, глибина розтягнутого листового металу досягає певного кута. Тоді ми знаємо, що площа канавки завширшки 20 мм більша, ніж у канавки завширшки 8 мм. Під час згинання зі шириною 20 мм площа розтягу також збільшується, і кут R також збільшується.

Тому, якщо є вимоги до радіуса згинання листового металу і це не пошкоджує прес-форму для згинання, намагаємося використовувати вузьку канавку для згинання. У нормальних умовах рекомендується дотримуватися стандартного співвідношення товщини листа до ширини паза 1:8. Мінімальне співвідношення не може бути меншим за 1:6 для товщини листа до ширини паза. Згинання листового металу може бути відповідно меншим, але не меншим за 1:4 для товщини листа до ширини паза. Рекомендація: якщо дозволяє міцність, краще використовувати метод обробки паза перед згинанням для досягнення малого радіуса згинання листового металу.

Радіус згину при обробці листового металу залежить від товщини матеріалу та ширини згинного паза. Простий, зручний і наближений метод полягає в наступному:

Коли товщина листа не перевищує 6 мм, внутрішній радіус згину листа може безпосередньо дорівнювати товщині листа. Коли товщина листа більша за 6 мм і менша за 12 мм, внутрішній радіус згину листа, як правило, становить від 1,25 до 1,5 раза більше товщини листа. Коли товщина листа не менша за 12 мм, внутрішній радіус згину листа, як правило, становить від 2 до 3 разів більше товщини листа.

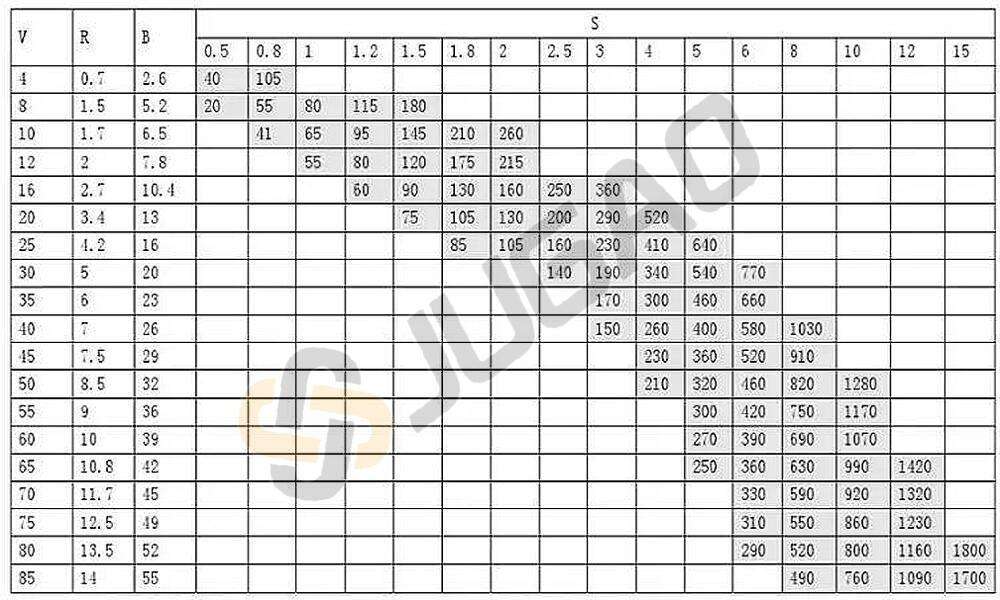

Нижче наведено таблицю радіуса згину, тиску та мінімальної висоти згину, яку надає виробник згинного преса.

V-подібна ширина паза

R - радіус згину

B - мінімальна висота згину

S - товщина листа

Примітка: Сірі дані в таблиці — це тиск P (кН/м), необхідний для згинання. Максимальний тиск згинного верстата становить 1700 кН. Існуючі згинні леза мають V=12, 16, 25, 40, 50 — п'ять різновидів. Будь ласка, зверніться до наявних лез та довжини згину, щоб визначити згин

радіус для розрахунку точної розгорнутої довжини матеріалу.

Вище наведено параметри тиску та ширину паза для згинання певного згинного верстата. У реальному застосуванні розрахунки виконуються з урахуванням тиску згинного верстата та паза для згинання вашого власного цеху по обробці тонколистового металу.