Майбутні шляхи еволюції технологічної інновації прес-гібальних машин

Зміст

Революція автоматизації: перебудова виробничих парадигм

○ Інтеграція розумного виробничого цеху

○ Перемоги у системах адаптивного керування

Цифровий екосистем: Програмно визначений виробництво

○ Інтегральна цифрова технологія близнючого моделювання

○ Глибока інтеграція промислового IoT

Зелена трансформація: Тривалі виробничі практики

○ Системи керування енергією у замкнутому циклі

○ Інновації в проектуванні згоди з середовищем

Технологічна конвергенція: Перспектива для розвитку наступного покоління розв'язків

Основний технічний аналіз

Революція автоматизації: перебудова виробничих парадигм

Інтеграція інтелектуальних виробничих ліній

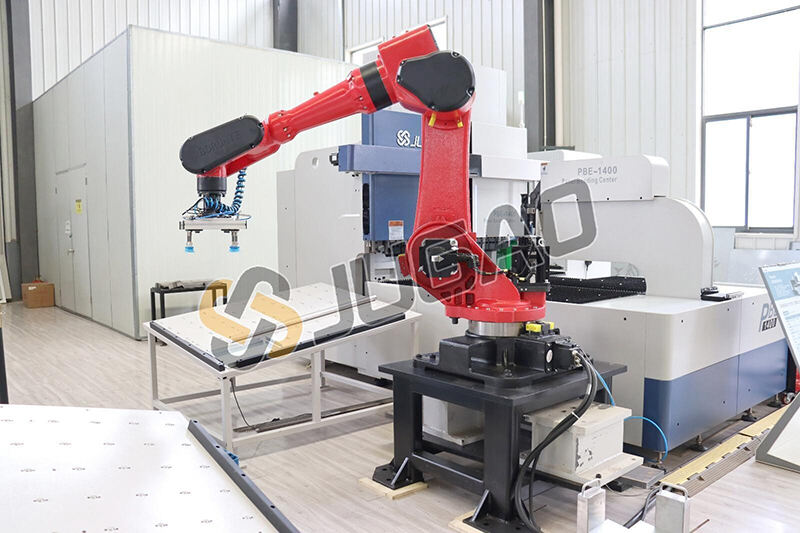

Сучасна автоматизація прес-тормозів еволювала від оновлення окремих машин до повної колаборації всієї лінії. За допомогою інтеграції шестиосових колаборативних роботів, систем транспортування матеріалів AGV та інтелектуальних модулів складу, виробники досягають безлюдної роботи від завантаження сировини до сортування готової продукції. Такі системи підвищують загальну ефективність більше ніж на 40%, поки технологія візуального позиціонування забезпечує повторюваність гнучки в межах ±0.05мм, значно зменшуючи коливання якості, що спричиняються ручним втручанням.

Перемоги в галузі адаптивних систем керування

Адаптивні системи керування, що працюють на базі алгоритмів глибокого навчання, стають відрасловими стандартами. За допомогою реального збору даних з датчиків тиску, лазерних дальномерів та інших багатоджерельних вхідних даних, ці системи динамічно оптимізують алгоритми компенсації кута. Наприклад, при обробці високопрігнітного сталю з значними ефектами відскоку, система автоматично регулює розмикання матриць, підвищуючи точність компенсації від ±0.3° (традиційні емпіричні значення) до ±0.1°. Ця саморозвиваюча логіка дозволяє обладоті адаптуватися до все складніших вимог багатоматеріальних процесів обробки.

Цифровий екосистем: Програмно визначений виробництво

Технологія цифрових двінь від початку до кінця

Глибока інтеграція програмного забезпечення CAD/CAM з фізичним обладнанням призвела до створення платформ цифрових близнюків. Інженери можуть виконувати повні процеси валідації — від 3D-моделювання та симуляції процесів до аналізу напружень — у віртуальних середовищах, точно передбачуючи деформацію листового металу під час гинання. Кейси показують, що ця технологія зменшила кількість етапів пробної формування для виробника автозапчастин з 15 днів до 72 годин, а втрата матеріалу зменшилася на 22%.

Глибока інтеграція промислового IoT

Системи дистанційного моніторингу, які підтримуються 5G та архітектурою крайового обчислювання, досягають відгуку на рівні мілісекунд. За допомогою сенсорів аналізу коливань та модулів моніторингу стану гіdraulicної олії обладнання може передбачати несправності важливих компонентів (наприклад, підшипників сервомоторів) за 14 днів до їхнього виникнення. Крім того, системи сертифікації процесових даних на основі блокчейну задовольняють строгі вимоги до відстежуваності в авіаційному виробництві.

Зелена трансформація: Тривалі виробничі практики

Замкнуті системи енергетичного управління

Сучасні електричні сервопреси застосовують двонапрямкову інверторну технологію для повернення енергії тормозлення назад у мережу, що зменшує споживання енергії на 65% у порівнянні з традиційними гідроавтоматами. Експериментальні дані показують, що гібридні системи з суперконденсаторами відновлюють 32% інерційної енергії під час неперервної обробки нержавіючих стальних пластин 2 мм, досягаючи річного зниження викидів вуглецю на 8,6 тон від одного пристрою.

Інновації у проектуванні з екологічним дотриманням

Гідросистеми низької шумності, які відповідають стандартам ISO 50001, використовують змінні насоси та синергію аккумуляторів для зниження холостого шуму з 85 дБ(А) до 72 дБ(А). Тим часом, заміна мінерального масла біобазовими гідроелементами зменшує викиди волатильних органічних складових (ВОС) на 46% протягом життєвого циклу обладнання, що відповідає регуляціям EU EcoDesign 2025.

Технологічна конвергенція: Перспектива для розвитку наступного покоління розв'язків

Електрогідральні гібридні приводні системи розривають традиційні межі: Гідравлічні системи дозволяють швидке захистування під час чернової обробки, тоді як електричні сервоприводи забезпечують точність під час остаточної обробки, досягаючи відношення ефективності до енергоспоживання, яке є лідерським у галузі — 1:0,78. Крім того, алгоритми оптимізації процесів, що запроваджуються завдяки квантовому обчисленню, передбачається, скоротять час програмування складних криволінійних згинів до хвилин до 2025 року.

Основний технічний аналіз

| Технічні виміри | Інноваційна вартість |

| Автоматизація | Дозволяє проводити неперервне виробництво 24/7, зменшує витрати на робочу силу на 57% і підвищує ОЕЕ (загальна ефективність обладнання) до 89% |

| Оцифрування | Скорочує цикли розробки продукту на 40%; бази даних процесів підвищують ефективність навчання нових співробітників на 300% |

| Стійкість | Зменшує загальне енергоспоживання на 52%, вуглецевий слід на 38% та витрати на відповідність нормам на 65% |

Висновок

Хвильове нововведення в технології гідравлічних пресів розвивається у трьох напрямках: інтелект, дигіталізація та стійкість. Протягом наступних п'яти років когнітивні гідравлічні преси з можливостями самодіагностики, хмарні платформи колаборативного виробництва та розчини, що працюють на нуль-карбонному водневому паливі, можуть перевизначити конкуренцію в металоформувальних галузях. Для виробників прийняття цих тенденцій є не лише критичним для підвищення конкурентоспроможності, але й необхідним шляхом до трансформації у рамках Промисловості 4.0.