Çelik plakası birleşimsiz bükme teknolojisi

Çelik plakı işleme teknolojisi sürekli gelişiyor, özellikle de hassas çelik bükme, dekoratif çelik parçaları bükme, alüminyum aleysinin bükülmesi, hava aracı parçalarının bükülmesi, bakır levhasının bükülmesi gibi bazı uygulamalarda, bu durum oluşturulan iş parçasının yüzey kalitesi üzerine daha yüksek talepler sunmaktadır. Geleneksel bükme işlemi iş parçasının yüzeyini hasar görmesine daha fazla neden olur. Kalıp ile temas halinde olan yüzeyde belirgin bir gömlek veya çizgi oluşabilir ki, bu da son ürünün estetiğini etkileyebilir ve kullanıcının ürün hakkındaki değer yargılarını düşürebilir.

1. Bükme oyuklarının nedenleri

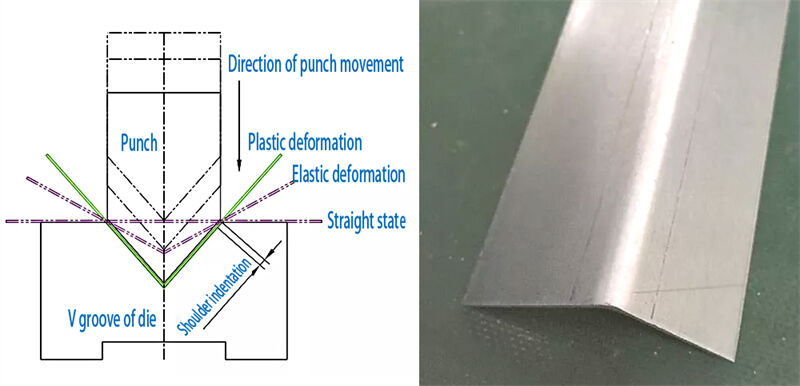

V şeklindeki bir parçanın bükülmesini örnek alalım. Çelik plaka bükme, metal plakanın önce elastik deformasyon geçirip ardından bükme makinesinin şansölyesi veya kalıbının baskısı altında plastik deformasyona girdiği bir şekil değiştirme işlemidir. Plastik bükmenin başlangıç evresinde, plaka serbestçe bükülür. Şansölye veya kalıp plakayı bastıkça, plaka ve kalıbın V biçimli yuvasının iç yüzeyi gradually kapanır ve eğrilik yarıçapı ile bükme kuvvet kol uzunluğu azalır. Bastırma işlemini stroke bitene kadar sürdürün, böylece kalıp ve plaka üç noktada tamamen temas eder ve bu anda bir V biçimli bükme tamamlanır.

Eğilme sırasında, metal levhası eğilme kalıbı tarafından sıkıştırılacak ve elastik deformasyon ortaya çıkacak, levha ve kalıp arasındaki temas noktası ise eğilme işleminin ilerlemesiyle kayacak. Eğilme sürecinde, levha iki belirgin aşamayı yaşayacaktır: elastik deformasyon ve plastik deformasyon. Ayrıca, eğilme sırasında (kalıp ve levha arasında üç nokta teması) bir basınç tutma işlemi olacaktır, bu nedenle eğilme işleminin tamamlandığı sırada üç çentik çizgisi oluşacaktır. Bu çentik çizgileri genellikle levha ve kalıbın V-yuvasının omzu arasındaki sıvırtma ve sürtünmeden kaynaklanmaktadır, bu nedenle omuz çentikleri olarak adlandırılır. Omuz çentiklerinin oluşmasının temel nedenleri şu kategorilere basitçe ayrılmıştır.

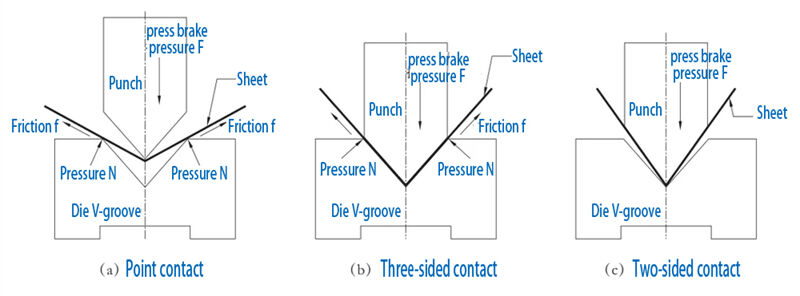

a. Eğilme yöntemi

Daha önce belirtildiği gibi, omuz çukuru oluşumu kalıbın V-yuvası ile levha arasındaki temasla ilgilidir; bu nedenle bükme işlemi sırasında kalıp ve kalıbın farklı aralıkları levhadaki sıkıştırma gerilimini etkiler ve çukurun olasılığı ve derecesi de farklı olacaktır. Aynı V-yuva koşulları altında, bükülmüş parçanın bükme açısı ne kadar büyükse, metal levhasının çekilecek deformasyonu da o kadar büyüktür ve metal levhasının V-yuvasının omzu üzerindeki sürtünme mesafesi daha uzundur; bunun yanı sıra, bükme açısı ne kadar büyükse, kalıptaki vuruşun levhaya uyguladığı baskı süresi de o kadar uzun olur ve bu iki faktörden kaynaklanan çukur daha belirgindir.

b. Kalıbın V-yuvası yapısı

Farklı kalınlıklarda metal plakaları büküldüğünde, seçilen V-yuvası genişliği de farklıdır. Aynı darbe koşulları altında, matris V-yuvası boyutu ne kadar büyükse, girinti genişliği de o kadar büyüktür. Buna karşılık, metal levha ve matris V-yuvası omuzları arasındaki sürtünme daha az olur ve girinti derinliği doğal olarak azalır. Tersine, plaka kalınlığı ne kadar ince ise, V-yuvası o kadar dar ve girinti daha belirgindir.

Sürtünme konusunu ele alırken, dikkat etmemiz gereken başka bir sürtünme ile ilgili faktör de sürtünme katsayısıdır. Matris V-yuvasının omzu olan R açısı farklı olduğunda, yaprak bükme sürecinde yapraka yapılan sürtünme de farklıdır. Diğer taraftan, matris V-yuvasının yaprak üzerinde uyguladığı basıncın bakış açısından, matris V-yuvasının R açısı ne kadar büyükse, yaprak ile matris V-yuvasının omzu arasındaki basınç da o kadar küçük olur ve oyuk daha hafif olur, aksi takdirde tersi geçerlidir.

c. Matris V-yuvasının yağlama derecesi

Önceden belirtilen gibi, kalıbın V-yuvasının yüzeyi levhaya temas edecektir ve sürtünme oluşturacaktır. Kalıp aşındıkça, V-yuvası ile levha arasındaki temas alan daha da pürüzsüz hale gelecek ve sürtünme katsayısı artmaya devam edecektir. Levha, V-yuvasının yüzeyinde kayarken, V-yuvası ile levha arasındaki temas aslında sayısız pürüzsüz koni noktası ile yüzey arasındaki nokta temasıdır, bu nedenle levhanın yüzeyindeki basınç artacak ve çentikler daha belirgin olacaktır.

Diğer yandan, montaj öncesinde kalıbın V-yuvası temizlenmezse, V-yuvasındaki artan atıklar sıklıkla levhada belirgin çentiklere neden olur. Bu durum genellikle cihaz galvanize levhalar, karbon çelik levhaları ve diğer parçaları bükürken meydana gelir.

2.Markasız Bükme Teknolojisinin Uygulaması

Anahtar nedenin, yaprak ile kalıbın V-yuvası omzu arasındaki sürtünmeden kaynaklandığı bilindiğine göre, neden temelli düşünerek hareket edebilir ve yaprak ile kalıbın V-yuvası omzu arasındaki sürtünmeyi azaltmak için süreç teknolojisi kullanabiliriz. Sürtünme formülüne göre f=μ·N, sürtünmeye etki eden faktörler sürtünme katsayısı μ ve baskıdır N, her ikisi de sürtünmeyle orantılıdır. Buna göre, aşağıdaki süreç planları hazırlanabilir.

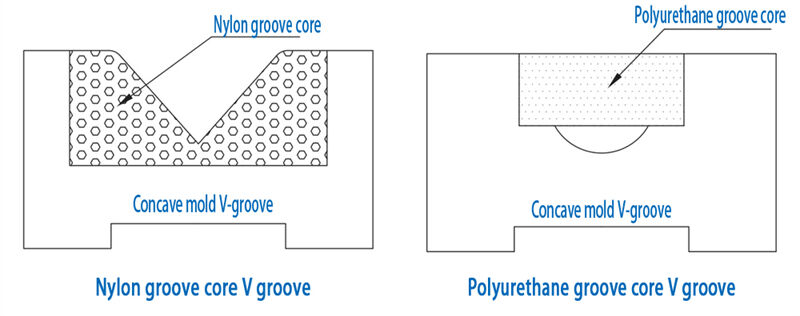

a. Kalıbın V-yuvası omzu için metallik olmayan malzemeler kullanın

Basitçe kalıbın V-yuvası omuzunun R açısını artırma yöntemine göre geleneksel yöntem pek etkilidir bükme oyuklarını iyileştirmek için. Sürüş çiftindeki basıncı azaltma açısından, yaprakten daha yumuşak olan bir non-mental malzeme gibi nylon, PU elastomer vb. V-yuvası omuzunu değiştirmeyi düşünmek mümkün, orijinal gereken sıkan etkisini korurken. Bu maddelerin kolayca giyidebildiği ve düzenli olarak değiştirilmesi gerektiği göz önüne alındığında, şu anda bu malzemeleri kullanan birkaç V-yuvası yapısı bulunmaktadır, şekilde gösterildiği gibi.

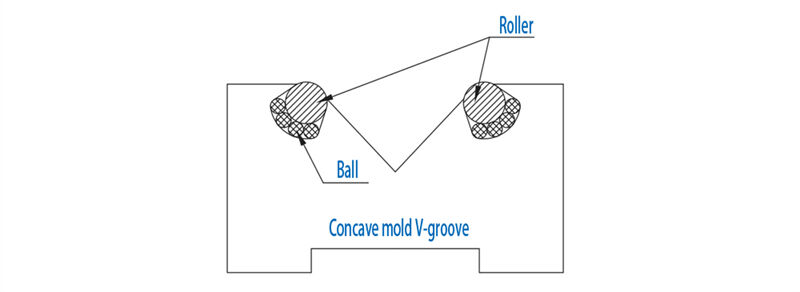

b. Kalıbın V-yuvası omuzunu top ve rulo yapıya çevirme

Ayrıca, sayfa ve kalıbın V-yuvası arasındaki sürtünme çiftinin sürtünme katsayısını azaltma ilkesine dayanarak, sayfanın ve kalıbın V-yuvasının omzu arasındaki kaymalı sürtünme çifti, yuvarlanan bir sürtünme çiftine dönüştürülebilir. Bu da sayfadaki sürtünme gücünü büyük ölçüde azaltır ve bükülme oyuklarının oluşmasını etkili bir şekilde önler. Şu anda bu süreç, kalıp endüstrisinde yaygın olarak kullanılmaktadır ve top-sız bükme kalıbı tipik bir uygulama örneğidir.

Kayış ve V-yuvası arasındaki sert sürtünmeyi önlemek için, aynı zamanda kayışı daha kolay döndürmek ve yağlamak için, top eklenmiştir, böylece basınç ve sürtünme katsayısını aynı anda azaltma etkisi elde edilmiştir. Bu nedenle, toplu kayışlı bükme kalıbıyla işlenen parçalar neredeyse görünürlü çentik olmaksızın temel olarak gerçekleştirilebilir, ancak alüminyum ve bakır gibi yumuşak plakalarda iyi bir sonucu yoktur. Ekonomik açıdan, toplu kayışlı bükme kalıbının yapısı yukarıda bahsedilen birkaç kalıp yapısından daha karmaşık olduğundan, işleme maliyeti yüksek ve bakım zordur, bu da işletmenin yöneticilerinin seçim yaparken dikkate alması gereken bir faktördür.

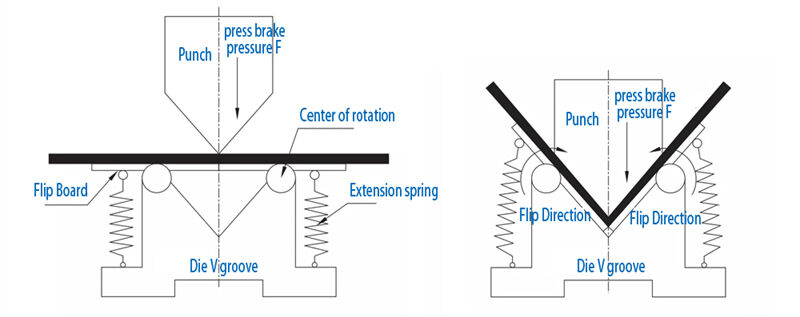

c. Kalıbın V-yuvası omuz kısmı devrilmiş bir yapıya değiştirilmiştir

Endüstride, kalıp omzunun çevrilmesiyle parçanın bükülmesini gerçekleştiren başka bir tür kalıp bulunmaktadır. Bu kalıp, geleneksel V-yuvarlak çentikli kalıbın yapısını değiştirir ve V-yuvarlak çentikli her iki yanındaki eğimli yüzeyleri bir çeviri mekanizması olarak ayarlar. Şerit üzerindeki darbenin baskısıyla, şeriti bükerek şekillendirdiği için bu çeviri mekanizması, kalıbın her iki yanından punch'ın zirvesinden içeriye doğru çevrilir. Bu çalışma koşulları altında, şerit ve kalıp arasında belirgin yerel kayma sürtünmesi oluşmaz; bunun yerine, şerit çeviri düzlemine ve punch'ın zirvesine yakındır ki bu da parçalardaki çöküntüyü önlemeye yardımcı olur. Bu kalıbın yapısı, önceki yapıların daha karmaşıktır ve gerilme yayıyla bir çeviri plaka yapısı içerir ve bakım ve işleme maliyetleri daha yüksektir.

d. Kalıbın V-yuvarlak çentikli kısmı şeritten izole edilmiştir

Yukarıda bahsedilen yöntemler, tümü bükme kalıbını değiştirerek sorunsuz bükme yapma konusundadır. İşletme yöneticileri için, tek bir parçanın sorunsuz şekilde bükülmesi amacıyla yeni bir kalıp seti geliştirmek ve satın almak önerilmez. Sürtleme teması açısından, kalıp ile plaka ayrı kalmışsa sürtleme meydana gelmez. Bu nedenle, bükme kalıbını değiştirmeden, vurucunun V çukuru ile plakanın arasındaki teması önlemek amacıyla yumuşak bir film kullanılarak sorunsuz bükme yapılabilir. Bu yumuşak film aynı zamanda 'sorunsuz bükme basınç filmi' olarak da adlandırılır ve genellikle kauçuk, PVC (polivinil klorid), PE (polietilen), PU (polyüretan) gibi malzemelerden yapılır. Kauçuk ve PVC'nin avantajları düşük ham madde maliyetleridir, ancak dezavantajları basıncı dayanamaması, kötü koruma performansı ve kısa ömürdür; PE ve PU, harika mühendislik malzemeleridir ve bu temel malzemelerden üretilen sorunsuz bükme basınç filmi iyi yırtılma dayanımı gösterdiğinden uzun ömürlü ve iyi koruyucudur.

Eğrilme koruma filmi, esas olarak montaj parçası ile kalıbın omzu arasındaki bir tamponlama rolü oynar, kalıp ve levha arasındaki basıncı dengeler ve böylece montaj parçasının bükülmesi sırasında çentikler oluşmasını engeller. Kullanılırken, sadece bükme filmini kalıba yerleştirmeniz gerekir; bu da düşük maliyetli ve kullanımı kolay avantajlarına sahiptir. Şu anda pazardaki bükme yokluğundaki damgalama filmi'nin kalınlığı genellikle 0.5mm'dir ve boyutları gereksinime göre özel olarak hazırlanabilir. Bükme olmadan damgalama filmi, 2t baskısı altında yaklaşık 200 bükme süresince hizmete dayanabilir ve güçlü aşınma direncine, yırtılma direncine, mükemmel bükme performansına, yüksek çekme dayanımına ve koparma uzunluğuna sahiptir ve aynı zamanda yağmur yağmurları ve alkansal karbonhidrat çözücülere karşı dayanıktır.

Sayfa metalı işleme endüstrisindeki pazar rekabeti çok serttir. Şirketler eğer pazarda bir yeri tutmak istiyorsa, sürekli olarak işleme teknolojilerini geliştirmelidir. Sadece ürünün fonksiyonellik hedefine ulaşılması gerekmez, aynı zamanda ürünün işleme kolaylığı ve estetiği de dikkate alınmalıdır, ayrıca işlemin ekonomik verimliliği de göz önünde bulundurulmalıdır. Daha verimli ve ekonomik işlem yöntemlerinin uygulanması sayesinde, ürün daha kolay işlenebilir, daha ekonomik ve daha güzel hale getirilebilir.