Uzay ve Havacılık Endüstrisini Devrimleştiren: Gelişmiş Basınç Bükme Teknolojisinin Dönüşüm Edici Etkisi

Uzay ve havacılık endüstrisi, mikron seviyesindeki kesinlik mission başarısını belirleyebileceği için mühendislik hassasiyetinin zirvesinde faaliyet göstermektedir. Modern pres frezi teknolojisi, bu talep edici sektörde temel bir unsur olarak ortaya çıkmıştır ve üreticilerin özel alaşımı malzemeleri çağdaş uçak tasarımı ile tanımlanan karmaşık yapısal bileşenlere dönüştürmelerini sağlamaktadır. Bu derinlemesine analiz, modern pres frezi çözümlerinin uzay ve havacılık imalatında karşılaşılan benzersiz zorluklara nasıl yanıt verdiğini ve kalite ve verimlilik için yeni standartlar kurdığını inceliyor.

Havacılık Mükemmelliliği İçin Hassas Mühendislik

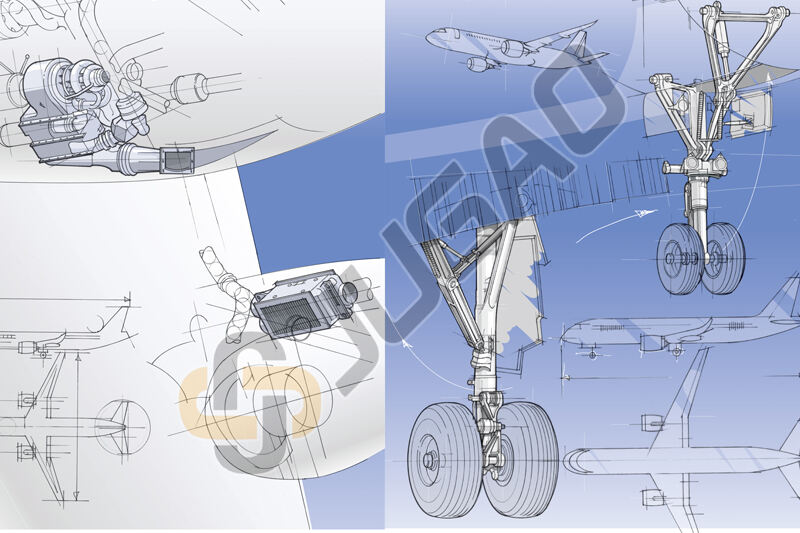

Misson-Kritik Uçak Bileşenlerini Üretme

Havacılık uygulamaları, metal şekillendirme işlemlerinde eşsiz kesinlik talep eder. Bugünkü CNC pres frezi sistemleri sunar:

Ölçüsel hassasiyetle yapılandırılmış structural uçak gövde bileşenleri

Düzenli olarak üretilen kontrol yüzeyi montajları

Motor kompartımanı şildleme elemanları

İniş tekerlekleri yapısal elemanları

Bu gelişmiş sistemler, komşu uçak sistemleriyle mükemmel uyumluluğu sağlamak için gerçek-zamanlı açı ölçümünü ve uyumlu düzeltme teknolojilerini kullanarak ±0.1° tolerans içinde kalır.

Gelişmiş Malzeme İşleme Yetenekleri

Modern basçık makinesi teknolojisi, uzay ve havacılık seviyesindeki malzemeleri istisnaî bir beceriyle işleme almak üzere evrimleşmiştir:

Titanium合金'ı: Özelleştirilmiş alet yapılandırmaları gerilim çatlaklarını önler

Alüminyum Bileşikleri: Uyumsal bükme dizileri malzeme belleğini göz önüne alır

Yüksek Dayanımlı Çelikler: Kesinlikle kontrol edilen hidrolik sistemler materyal direncini yönetir

Bu malzeme esnekliği, yapısal bütünlüğü tehlikeye atmaksızın bileşen ağırlığını optimize etmeye olanak tanır - havacılık tasarımı açısından kritik bir faktör.

Yüksek Riske Sahip Üretim İş Akışlarını Basitleştirme

Modern pres bükme sistemleri, havacılık imalat ortamlarında önemli avantajlar sunar:

Otomatik alet değiştirme kurulum süresini %70 kadar azaltır

Entegre görsel sistemler bileşen geometrisini süreç içinde doğrular

Bulut bağlantılı izleme tahminsel bakım planlamasını sağlar

Dijital ikiz teknolojisi hızlı süreç iyileştirmesini kolaylaştırır

Bu yetenekler, geleneksel üretim yöntemlerinin yasak derecede zaman alıcı olduğu karmaşık kanat ve fuselage bileşenleri üretirken özellikle değerlidir.

Uzay ve Havacılık Standartları için Basma Makinesi İşlemlerini Optimizasyonu

Stratejik Makine Yapılandırma Protokolleri

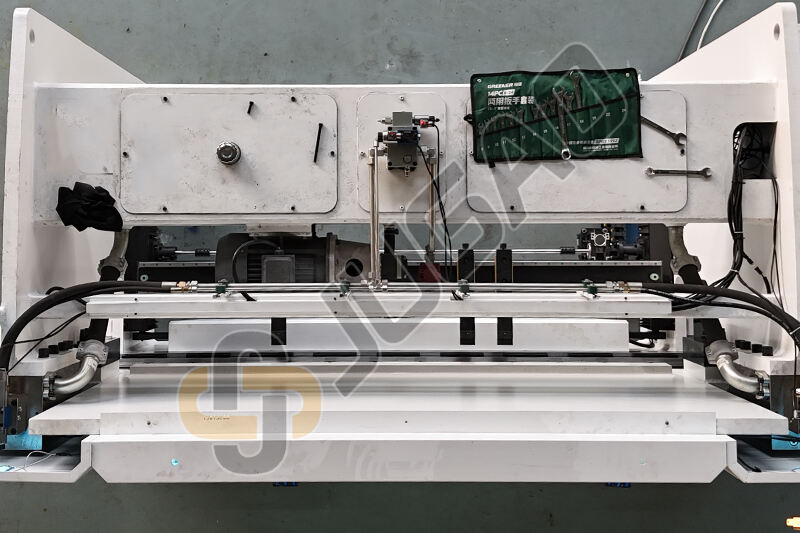

Mükemmel basma makinesi performansı kurulum prosedürlerine dikkatli bir şekilde uyarak sağlanması gerekir:

1. Çalışma Alanı Hazırlığı

-Şok emici temel montajı

-İklim kontrolü edilmiş ortam bakımı

Ergonomik operatör pozisyonu dikkate alınması

2. Kesinlikle Alet Yapılandırması

-Malzeme özel ölçük seçimi protokolleri

-Lazer doğrulama araç hizalama prosedürleri

-Dinamik basınç dağılımı optimizasyonu

3. Kalibrasyon Mükemmelliği

-Çok eksenli arkaölçü sertifikasyonu

-Gerçek zamanlı açı izleme uygulaması

-Isı genişlemesi için otomatik kompansasyon

Zirve Performans için kapsamlı bakım

Uçak sanayii düzeyinde bakım protokolleri şunları içerir:

Önleyici Bakım Programı

-250 saatlik ara denetimler

-500 saatlik kapsamlı bakım aralıkları

-1000 saatlik tam sistem yeniden kalibrasyonu

Gelişmiş Tanısal Prosedürler

-Hidrolik sıvı spektrometri analizi

-Servo motor performansı基准leme

-Yapısal yorgunluk testleri

Sürekli Geliştirme Uygulamaları

-Yazılım sürüm kontrol yönetimi

-Retrofit fırsatı değerlendirmesi

-Operatör beceri gelişturma programları

Havaalanı Üretim Zorlukları İçin Uzman Çözümler

Soru: Havacılık uygulamalarında bas bükme doğruluğunu sağlamak için hangi kalite güvence önlemleri alınır?

Cevap: Katmanlı bir yaklaşım uygulayın, bu yaklaşımda lazer interferometre kalibrasyonu, süreç içi Koordine Edilmiş Ölçüm Makinesi (CMM) doğrulaması ve istatistiksel süreç kontrolü yöntemleri birleştirilir.

Soru: Modern bas bükme teknolojisi, titaniyumun benzersiz bükme zorluklarına nasıl yanıt vermektedir?

Cevap: Gelişmiş sistemler, ısıtma araç seçeneğini, gerinim oranına bağlı bükme dizilerini ve şekil alma sonrası gerilme azaltma protokollerini kullanarak malzeme özelliklerini korur.

Soru: Yüksek hacimli havacılık üretiminde önerilen bakım sıklığı nedir?

A: Yoğun işletimler, hidrolik sistemin bütünlüğü ve rehber yolu aşınma desenlerine özel dikkatle 200 saatlik denetim çevrimi gerektirir.

Uzay Sanayi Üretiminde Sınırlarını Genişletme

Uçak endüstrisinin performans üstünlüğüne olan daimi kovalaması, pres bükme teknolojisi innovasyonlarını sürdürüyor. Yeni teknolojiler arasında şu bulunur:

Yapay zeka destekli uyumlu biçimlendirme algoritmaları

Hibrit ekleme/çıkarma üretimi entegrasyonu

Nanokompozit uyumlu araç sistemleri

sonraki nesil uçak geliştirmesi için basın bükme teknolojisinin bir ana etkeni olarak konumlandırıyor. Uzay ve hava sanayi montaj kapasitelerini yükseltmeye hazır olan üreticiler için, bu sektörün benzersiz gereksinimlerini anlayan teknoloji liderleriyle ortaklık yapma, bugünkü pazarda gerekli rekabet avantajını sağlayabilir.

Öncü ekipman sağlayıcıları şu anda kapsamlı uzay ve hava sanayi çözümleri paketleri sunmaktadır, dahil edilenler:

Malzeme-özele process geliştirme hizmetleri

Yasal uyumluluk belgelemesi desteği

Anahtar teslim eğitim ve sertifikasyon programları

Bu ileri düzeydeki yetenekleri benimseyerek, havacılık üreticileri metalleri şekillendirme işlemlerinde önceden görülmemiş bir duyarlılık, verimlilik ve yenilik seviyesine ulaşabilirler.