Sac Metal Bükme Ana Kavramları

Sac metal bükme işleminde, nihai parça boyutları ile ilgili olarak dikkate alınması gereken birkaç tasarım kavramı vardır. Bu temel kavramlara geçmeden önce şu temel terimleri anlamak faydalıdır:

Nötr Eksen: Bükme sırasında ne uzayan ne de sıkışan, metal içinde hayali bir çizgi.

Çekme Bölgesi: Malzemenin dış tarafındaki, bükme sırasında uzayan bölge.

Basınç Bölgesi: Malzemenin iç tarafındaki, bükme sırasında sıkışan bölge.

Bükme Hattı: Bükümün meydana geldiği düz ya da eğri çizgi.

Flanş Uzunluğu: Büküm hattından itibaren uzanan düz kısmın uzunluğu.

Ana tasarım ve üretim kavramları aşağıda açıklanmıştır.

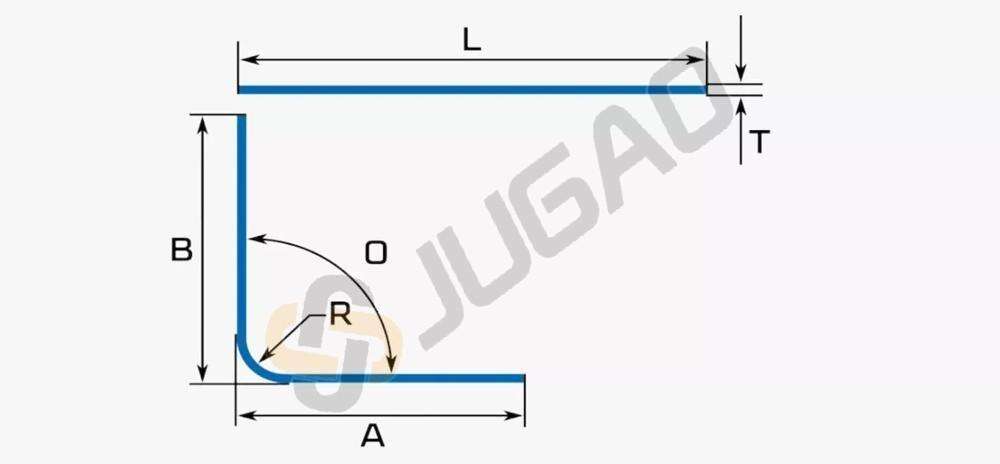

Eğim yarıçapı

Büküm yarıçapı, sacın bükülmesi sırasında oluşan içteki eğrilik yarıçapıdır. Bu, boyutsal doğruluk, mukavemet, şekil ve yapısal bütünlüğü etkileyen temel bir tasarım değişkenidir.

Her malzeme ve kalınlığın minimum Bükülme Yarıçapı —bükümün hasara neden olmaksızın mümkün olmayacağı bir alt sınırı vardır. Genel bir kural olarak, minimum büküm yarıçapı malzeme kalınlığına en az eşit olmalıdır.

Minimum Eğme Yarıçapı (R min ) = Malzeme Kalınlığı (t)

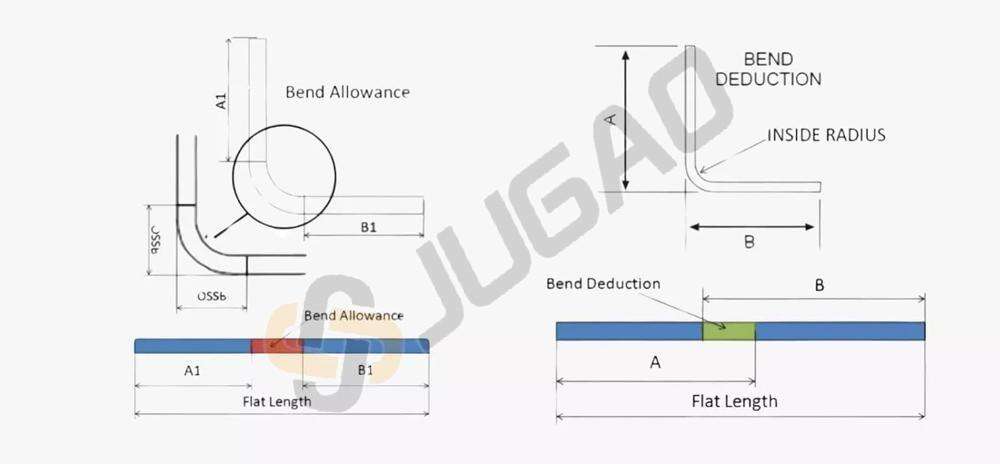

Büküm düzeltmesi

Büküm sırasında büküm bölgesindeki malzeme uzar ve parçanın toplam düz uzunluğu flanşlarının toplamından biraz daha kısa olur. Büküm düzeltmesi büküldükten sonra istenen nihai boyutlara ulaşmak için toplam açınım uzunluğundan çıkarılması gereken miktardır.

Büküm Düzeltmesi = 2 × (Dıştan Geri Çekilme – Büküm Payı)

Doğru parça uzunluğu ve spesifikasyonlarına ulaşmak için büküm düzeltmesinin doğru şekilde hesaplanması esastır. Düzeltme değeri malzeme türüne, kalınlığa ve büküm yarıçapına bağlıdır.

Büküm Payı

Büküm payı, sacın bükülen kısmının nötr eksen boyunca eğimli bölümünü oluşturmak için gereken malzeme uzunluğudur. Bir sac büküldüğünde iç yüz sıkışır, dış yüz uzar ancak nötr eksen sabit uzunluğunu korur.

Büküm payı, malzeme kalınlığına, büküm açısına, büküm yöntemine ve K-faktörüne göre değişir. Bu değer, iki kenar arasındaki nötr eksenin yay uzunluğunu temsil eder.

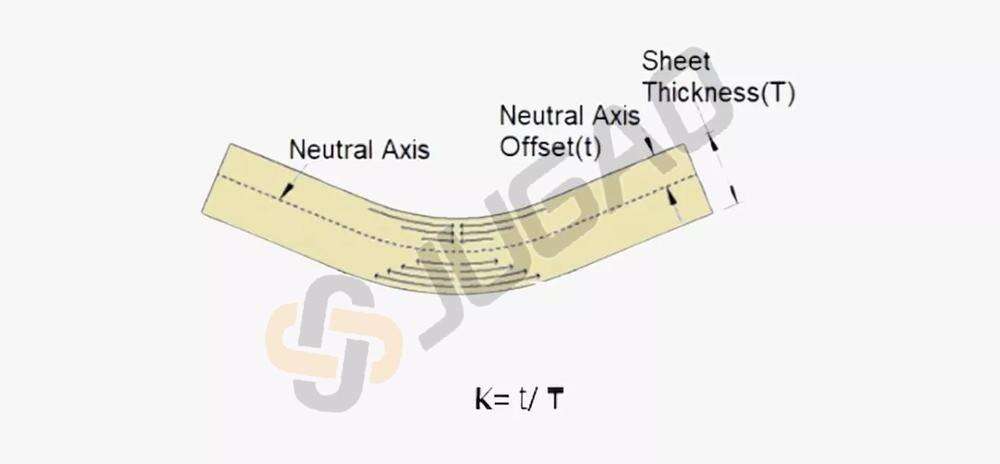

K-faktör

K-faktörü, nötr eksen ofsetinin malzeme kalınlığına oranını tanımlayan sac metal tasarımı için temel bir parametredir. Genellikle 0 ile 1 arasında değişir (uygulamada yaygın olarak 0,25 ile 0,5 arasıdır). Örneğin, K-faktörü 0,3 olan bir değer, nötr eksenin iç kıvırma yüzeyinden itibaren kalınlığın %30'unda yer aldığını gösterir.

K-faktörü, malzemenin ne kadar uzadığını veya sıkıştığını tahmin etmeye yardımcı olur ve kıvırma payının hesaplanmasında kullanılır. Önerilen değerler malzeme ve kıvırma yarıçapına göre değişiklik gösterir.

Büküm Relief'i

Kıvırma boşaltımı, malzemenin yırtılmasını veya deforme olmasını önlemek amacıyla kıvırma hattının sonuna yapılan küçük bir çentik veya kesimdir. Özellikle kıvırma işlemi parçanın tamamına yayılmadığında, yapısal bütünlüğün ve boyutsal doğruluğun korunması açısından gereklidir.

Bir kenardan diğerine tam olarak uzanan kıvırmalar için kıvırma boşaltımı gerekmez. Kıvırma işlemi sacın içinde sona erdiğinde, gerilim yoğunlaşmasını önlemek amacıyla bu boşaltım kullanılır.

Tasarım kuralı:

Minimum boşaltım genişliği ≥ Malzeme Kalınlığı (t)

Minimum boşaltma derinliği ≥ t + Bükme Yarıçapı (R) + 0,5 mm

İlgili bir kavram ise köşe boşaltma , temiz köşeler elde etmek ve çatlamanın önüne geçmek amacıyla kesişen büküm çizgilerinde yapılan bir kesittir.

Bahar geri dönmesi

Bükme kuvveti kaldırıldığında, metal elastik geri dönüş nedeniyle kısmen orijinal şekline dönmeye eğilimlidir—buna bahar geri dönmesi denir. Bu durum, nihai büküm açısını ve yarıçapını etkiler; bu nedenle doğruluk elde edebilmek için tasarımlar bunu karşılayacak şekilde yapılmalıdır.

Esneklik geri dönüşü, malzemenin elastik özellikleri, büküm yarıçapı ve bükme yöntemine bağlıdır. Daha yüksek akma mukavemetine sahip malzemeler daha fazla esneklik geri dönüşü gösterir.

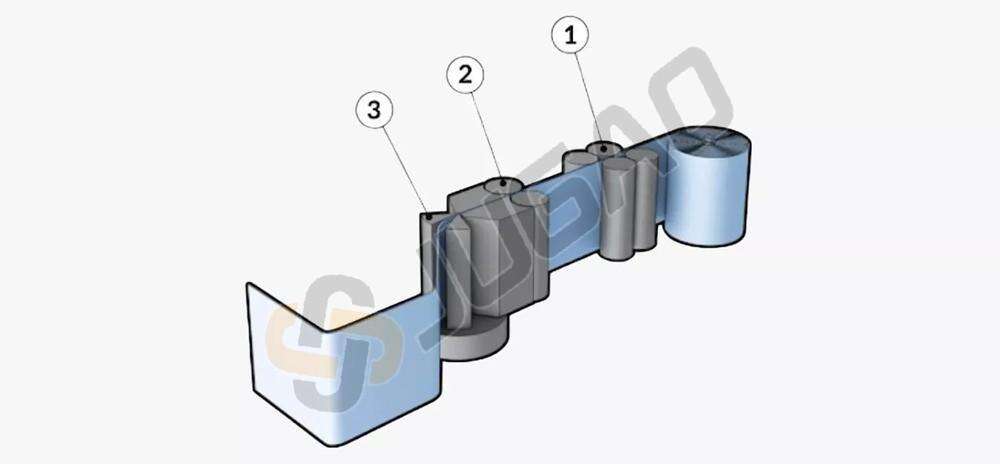

Büküm Sırası

Büküm sırası, tek bir sac üzerinde birden fazla bükümün hangi sırada yapıldığını ifade eder. İyi planlanmış bir sıra, takım girişimini, parça deformasyonunu ve taşıma sorunlarını önler. Genel olarak, bükümler dıştan içe doğru yapılır ve daha basit veya büyük bükümler karmaşık olanlardan önce oluşturulur. Sıra ayrıca mevcut takımlarla ve makine kapasiteleriyle uyumlu olmalıdır.

Tane yönü

Metaller, imalat süreçlerinden (örneğin, haddeleme) kaynaklanan kristal taneli bir yapıya sahiptir. Bu tanelerin yönü, bükülme kabiliyetini etkiler.

Çatlama riskini azaltmak, özellikle dar bükümler veya belirli malzemeler için, büküm çizgisi tane yönüne göre yönlendirilmelidir tane yönüne dik tane yönüne paralel büküm, kırıkların oluşma olasılığını artırır.