Basın Çizgisi Teknolojik İnovasyonun Gelecek Evrim Yolları

İçindekiler

Otomasyon Devrimi: Üretim Paradigmlerini Yeniden Şekillendirme

○ Zekî Üretim Hattı Entegrasyonu

○ Uyarlanabilir Kontrol Sistemlerinde Atılımlar

Dijital Ekosistem: Yazılım Tarafından Tanımlanan Üretim

○ Uçtan Uca Dijital Ikiz Teknolojisi

○ Endüstriyel IoT'un Derin Entegrasyonu

Yeşil Dönüşüm: Çevreci Üretim Uygulamaları

○ Kapalı Döngülü Enerji Yönetim Sistemleri

○ Çevre Uyumluluğu Tasarımında Yenilikler

Teknolojik Birleşme: Gelecek Nesil Çözümler için Görüş

Temel Teknik Analiz

Otomasyon Devrimi: Üretim Paradigmlerini Yeniden Şekillendirme

Zekî Üretim Hattı Entegrasyonu

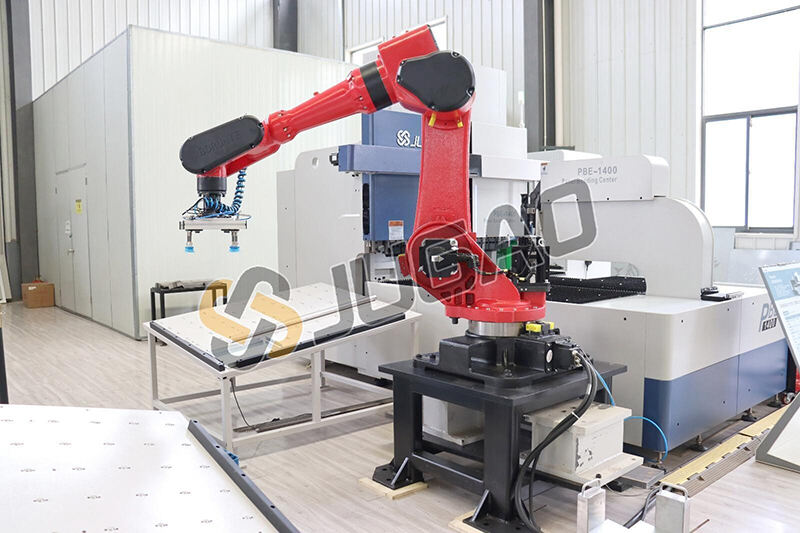

Modern pres bükme otomasyonu, tek makine yükseltmelerinden tam hattı işbirliğine kadar gelişmiştir. Altı eksenli işbirlikçi robotlar, AGV malzeme taşıma sistemleri ve zeka depolama modülleri entegre edilerek, üreticiler ham madde yüklemeden bitmiş ürün sıralamasına kadar insansız işlemlere ulaşmaktadır. Bu tür sistemler genel verimliliği %40'dan fazla artırmakta ve görsel konumlandırma teknolojisi bükme tekrarlanabilirliğini ±0,05 mm içinde garantileyerek, elle yapılan müdahalelerden kaynaklanan kalite dalgalanmasını önemli ölçüde azaltmaktadır.

Uyumsal Kontrol Sistemlerindeki Atılımlar

Derin öğrenme algoritmaları tarafından desteklenen uyumsal kontrol sistemleri, sektör standartları haline geliyor. Basınç sensörleri, lazer menzil bulucuları ve diğer çoklu kaynaklı girişlerden gerçek zamanlı veri toplamak suretiyle bu sistemler açı kompansasyon algoritmalarını dinamik olarak optimize eder. Örneğin, önemli geri dönüş etkisi olan yüksek dayanım çeliğini işlerken, sistem matris açıklıklarını otomatik olarak ayarlar ve kompansasyon doğruluğunu ±0.3° (geleneksel deneyimsel değerler)'den ±0.1°'e çıkarır. Bu kendini geliştiren mantık, ekipmanların giderek karmaşıklaşan çok malzemeli işleme gereksinimlerine uyum sağlama yeteneğini artırır.

Dijital Ekosistem: Yazılım Tarafından Tanımlanan Üretim

Baştan Sonra Dijital Ikiz Teknolojisi

CAD/CAM yazılımının fiziksel ekipmanlarla derin entegrasyonu, dijital ikiz platformlarına yol açmıştır. Mühendisler, 3B modelleme ve süreç benzetimi stress analizi gibi tam süreç doğrulamalarını sanal ortamlarda gerçekleştirebilir ve çelik plakALARIN bükülme sırasında meydana gelen deformasyonları doğru bir şekilde tahmin edebilir. Olay çalışmaları, bu teknolojinin bir otomotiv parçaları üreticisi için deneme kalıbı döngülerini 15 gününden 72 saate düşürdüğünü ve malzeme israfını %22 azalttığını göstermektedir.

Endüstriyel IoT'nun Derin Entegrasyonu

5G ve kenar hesaplama mimarileri tarafından desteklenen uzaktan izleme sistemleri milisaniye düzeyinde yanıt verme yeteneği sağlar. Sarsım analizi sensörleri ve hidrolik yağ koşulları izleme modülleriyle donatılarak, ekipman kritik bileşen başarısızlıklarını (örneğin, servomotor yatakları) 14 gün önceden tahmin edebilir. Ek olarak, blok zinciri tabanlı süreç verisi sertifikasyon sistemleri, havacılık imalatında sıkı takip gereksinimlerine çözüm sunmaktadır.

Yeşil Dönüşüm: Çevreci Üretim Uygulamaları

Kapalı Döngülü Enerji Yönetim Sistemleri

Son nesil elektrikli servo pres frenleri, frenleme enerjisini şebeye geri beslemek için çift yönlü tersine çeviri teknolojisi kullanır ve geleneksel hidrolik modellere göre enerji tüketimini %65 azaltır. Deneysel veriler gösteriyor ki, süper kondansatörlerle donatılmış hibrit sistemler, 2mm kalınlığındaki çelik plakaların sürekli işlenmesi sırasında inersiyon enerjisinin %32'sini geri kazanır ve her makine başına yıllık olarak 8,6 ton karbon emisyonu azaltır.

Çevresel Uyumluluk Tasarımı Üzerindeki İnovasyonlar

ISO 50001 standartlarına uygun düşük gürültülü hidrolik sistemler, değişken pompa ve akümülatör sinerjisiyle boşta iken gürültüyü 85dB(A)'dan 72dB(A)'ya düşürür. Ayrıca, mineral yağı biyo temelli hidrolik sıvılarla değiştirerek ekipman yaşam döngüsü boyunca VOC emisyonlarını %46 oranında azaltır ve bu da AB EcoDesign 2025 düzenlemeleriyle uyum sağlar.

Teknolojik Birleşme: Gelecek Nesil Çözümler için Görüş

Elektro-hidrolik hibrit sürücü sistemleri geleneksel sınırları kırmaktadır: Hidrolik sistemler kalıp işlemede hızlı beslemeyi sağlarken, elektrikli servo modları bitişteki hassasiyeti garanti eder ve endüstri lideri verimlilik-enerji oranı olan 1:0.78'i elde edilmesini sağlar. Ayrıca, kuantum bilgi işlemine dayalı süreç iyileştirme algoritmaları, karmaşık eğrilmiş bükülme programlama sürelerini 2025 yılına kadar dakikalara indirgeme konusunda tahmin edilmektedir.

Temel Teknik Analiz

| Teknik Boyut | İnovatif Değer |

| Otomasyon | 24/7 sürekli üretim imkanı sunar, işgücü maliyetlerini %57 oranında azaltır ve GTE (Genel Tespit Etkinliği'ni) %89'a çıkarır |

| Dijitalleştirme | Ürün geliştirme döngülerini %40 kısaltır; süreç veritabanları yeni personel eğitim verimliliğini %300 artırır |

| Sürdürülebilirlik | Toplam enerji tüketimini %52, karbon ayak izini %38 ve uyumluluk maliyetlerini %65 oranında azaltır |

Sonuç

Basın bükme teknolojisi alanında yaratıcılık dalgası, üç eksen boyunca ilerliyor: zeka, dijitalleşme ve sürdürülebilirlik. Gelecek beş yıl içinde, öz tanıma yeteneğine sahip bilişsel basın bükme makineleri, bulut tabanlı işbirlikçi üretim platformları ve sıfır-karbon hidrojen destekli çözümler, metal biçimlendirme sanaylerinde rekabeti tekrar tanımlayabilir. Üreticiler için, bu eğilimleri benimsemek, rekabet gücünü artırmak açısından yalnızca kritik değil, aynı zamanda Endüstri 4.0 dönüşümüne yönelik temel bir yol da olanıdır.