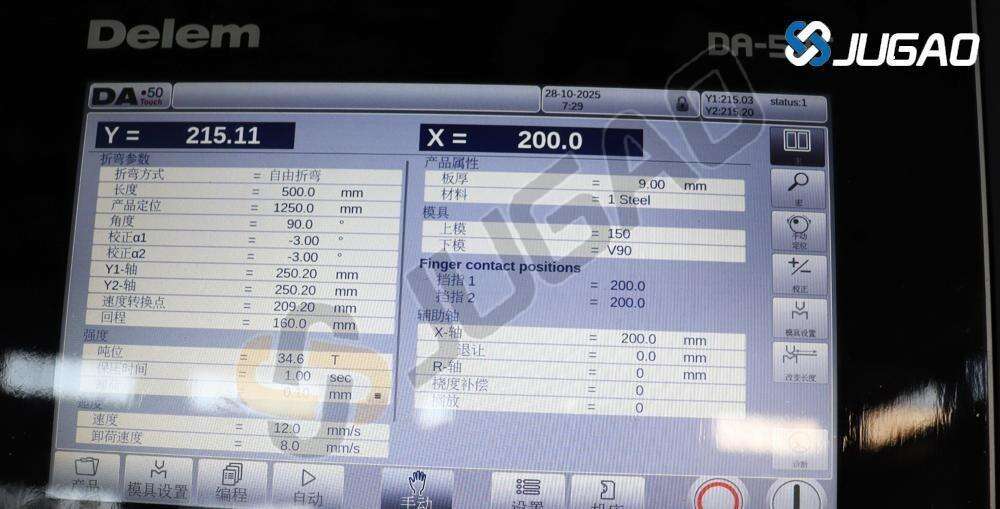

DELEM DA53T takım ayarı ve kalıp ekleme eğitimi

Abkant pres endüstrisinde, hassas ve yüksek kaliteli büküm işlemlerini sağlamak için etkili takım konfigürasyonu ve yönetimi çok önemlidir. Gelişmiş işlevselliği ve kullanıcı dostu tasarımıyla yaygın olarak kullanılan DELEM DA53T kontrol sistemi, operatörlerin yeni takımlar eklemesini kolaylaştırarak makinenin takım konfigürasyonunu optimize eder. Bu kılavuz, DELEM DA53T'ye yeni üst ve alt matkapların nasıl ekleneceğine dair adım adım bir rehber sunacak, abkant pres takımınızı sorunsuz bir şekilde kurmanıza yardımcı olacak ve süreç boyunca verimliliği sağlayacaktır.

Takım Kurulumunun Önemi

Takım kurulumu, pres bükme işleminin temelidir. Doğru takım konfigürasyonu, ürün kalitesi ve üretim verimliliği açısından kritik olan doğru ve tutarlı bükümü sağlar. DELEM DA53T kontrolörüne yeni takımlar eklemeyi öğrenmek, üretim süreçlerini optimize etmenizi sağlamakla birlikte çeşitli müşteri ihtiyaçlarına esnek şekilde yanıt vermenizi de mümkün kılar.

Bu kılavuzda, DELEM DA53T sistemine üst ve alt matkapların nasıl ekleneceği ayrıntılı olarak anlatılmaktadır. Hataları önlemek ve doğru ve güvenilir bir takım konfigürasyonu sağlamak için lütfen adımları dikkatlice izleyin.

Bölüm 1: Yeni Baskılar (Üst Kalıplar) Ekleme

Takım kurulumunuzun ilk adımı, DELEM DA53T kontrolörüne baskılar veya üst kalıplar eklemektir. Aşağıdaki adımları izleyerek baskıları yapılandırın.

Makine'ye tıklayın

Sürece, DELEM DA53T arayüzünde çalışmak istediğiniz özel makineyi seçerek başlayın. Bu ilk adım çok önemlidir çünkü uyguladığınız ayarların ve yapılandırmaların seçilen makinenin kapasitesine ve özelliklerine göre özelleştirilmesini sağlar. Kullanıcı dostu tasarımıyla dokunmatik ekran kontrollerini kullanarak arayüzde gezinin. Doğru makine modelini belirledikten sonra seçimizi onaylayarak ilerleyin. Bu dikkatli yaklaşım yalnızca daha sorunsuz bir kurulum sürecini kolaylaştırmaz, aynı zamanda gerçekleştireceğiniz büküm işlemlerinin genel verimliliğini ve doğruluğunu artırır.

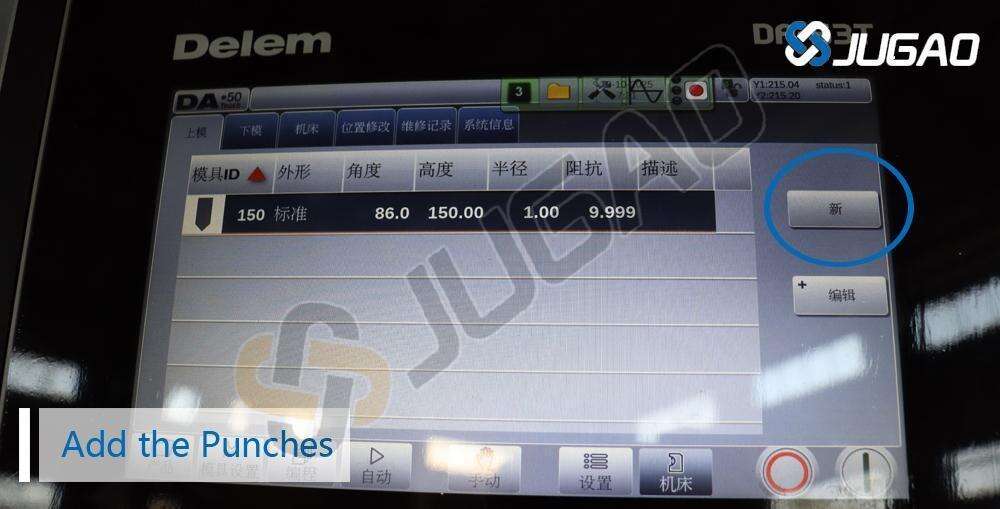

Baskıları Ekle

Kontrol panelinde, yeni bir matkap eklemeye başlamak için "Matkaplar" bölümüne gidin. Bu bölüm, bükme işlemleriniz için mevcut olan çeşitli matkapları yönetmek üzere özel olarak tasarlanmıştır. Matkaplar bölümüne girdikten sonra, yeni bir matkap ekleme işlemini başlatmak için "Matkap Ekle" seçeneğine tıklayın. Bu, yeni bir matkapı sisteme dahil etmeniz için gerekli adımları size gösterecektir. Daha sonra, yeni bir matkap girişi oluşturmak için "Yeni" düğmesini tıklayın. Bu işlem, boyutlar, malzeme türü ve özellikler gibi temel bilgileri girebileceğiniz bir form açar ve böylece yeni matkabın ihtiyaçlarınıza uygun şekilde doğru şekilde yapılandırıldığından emin olursunuz.

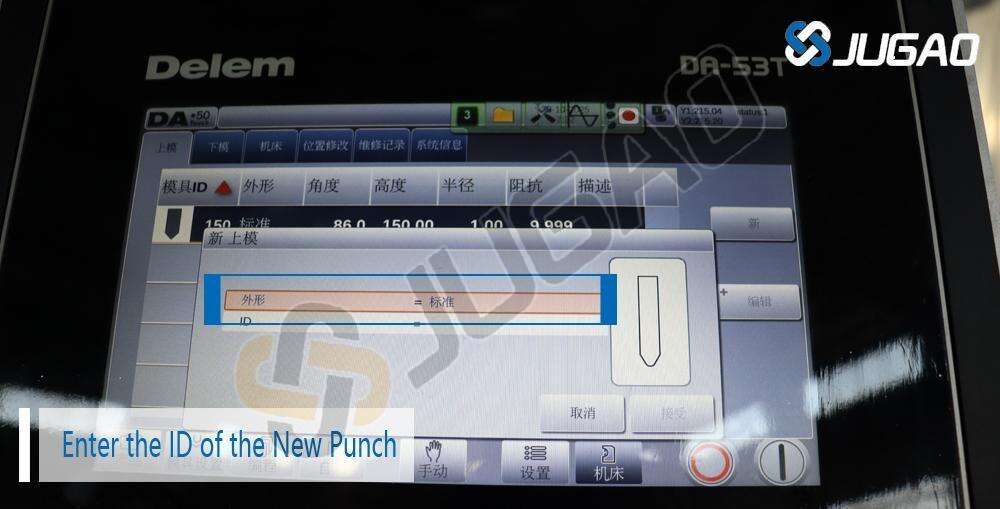

Yeni Matkabın Kimlik Numarasını Girin

Yeni punç için benzersiz kimliği veya adı ayrılmış alana girin. Bu tanımlayıcı, pres kırıcıya monte ettiğiniz fiziksel punç kalıbıyla doğrudan eşleşmelidir ve bu nedenle çok önemlidir. İyi seçilmiş bir kimlik, düzeni korumaya yardımcı olur ve operatörlerin kurulum ve kullanım sırasında doğru puncu kolayca tanımalarını ve bulmalarını sağlar. Punçın boyutu veya işlevi gibi temel özelliklerini yansıtan bir adlandırma kuralı kullanmak, hızlı tanımlamayı kolaylaştırır. Bu titiz yaklaşım, yalnızca iş akışı verimliliğini artırır, aynı zamanda bükme süreci sırasında hataların riskini de en aza indirir.

Punç Yüksekliğini Ölçün

Yeni punçun yüksekliğini makinenize doğru şekilde oturduğundan emin olmak için dikkatlice ölçün. Doğru ölçümler, optimal performans elde etmek ve işletme sorunlarını önlemek açısından hayati öneme sahiptir. Bu örnekte, punçun ölçülen yüksekliği 120,10 mm'dir. Küçük farklar bile pres bükme makinesi içindeki punçın hizalamasını ve işlevselliğini etkileyebileceğinden, bu hassas boyut oldukça önemlidir. Ölçüm yaptıktan sonra, montaja geçmeden önce doğruluğunu teyit etmek amacıyla yüksekliği yeniden kontrol edin. Punçın doğru şekilde oturtulması, yalnızca bükme sürecinin kalitesini artırmakla kalmaz, aynı zamanda makinenin çalışma güvenliği ve verimliliğine de katkıda bulunur.

Punç Yüksekliğini Girin

Makinenin yeni yumruğun özelliklerini doğru bir şekilde tanımasını sağlamak için DELEM DA53T sistemine 120,10 mm yumruk yüksekliği girilmelidir. Bu adım çok önemlidir, çünkü sistem ayarlarını buna göre ayarlamasına izin verir, bükme işlemlerini yumruğun belirli boyutlarına uygun hale getirir. Ara yüzün delik bölümünde uygun alana gidin ve ölçümü doğru bir şekilde girin. Yüksekliği girdikten sonra, çalışma sırasında olası sorunlardan kaçınmak için verilerin doğru olduğunu kontrol edin. Detaylara bu kadar dikkat etmek bükme işleminin bütünlüğünü korumaya yardımcı olur ve genel verimliliği artırır.

Girdi Çapı Köşe

Punta yuvasının açısı, üretilen bükümlerin kalitesini ve doğruluğunu doğrudan etkilediği için bükme sürecinde kritik bir faktördür. Bu özel adım için yuva açısı 85 derece olarak ayarlanmıştır. Makinenin belirtilen parametreler dahilinde çalışmasını sağlamak adına bu değeri DELEM DA53T sistemine doğru bir şekilde girmek esastir. Bunu yapmak için punta yuva açısı için ayrılmış alana gidin ve 85 derece değerini girin. Hafif hataların bile hizalamalara neden olabileceğini ve bükme işleminin genel sonucunu etkileyebileceğini göz önünde bulundurarak girdiğiniz değeri iki kez kontrol edin.

Yarıçap Değerini Girin

Matkalar, malzeme üzerinde istenen eğriliği sağlamak ve büküm profilini tanımlamak açısından hayati öneme sahip bir yarıçapa sahip olma eğilimindedir. Bu yarıçap, hem estetik hem de işlevsellik açısından bükümün nihai şeklini belirlemede önemli bir rol oynar. Bu özel matka için yarıçap değeri 0,5 mm olarak ölçülmüştür. Bu nispeten küçük yarıçap, hassas büküm yapılmasına olanak tanırken malzeme deformasyonu riskini en aza indirir. Bu yarıçapın sistemde doğru şekilde dokümante edilmesi önemlidir çünkü makinenin büküm işlemini doğru bir şekilde gerçekleştirmesini ve belirlenen tasarım gereksinimlerini karşılayan yüksek kaliteli sonuçlar üretmesini sağlar.

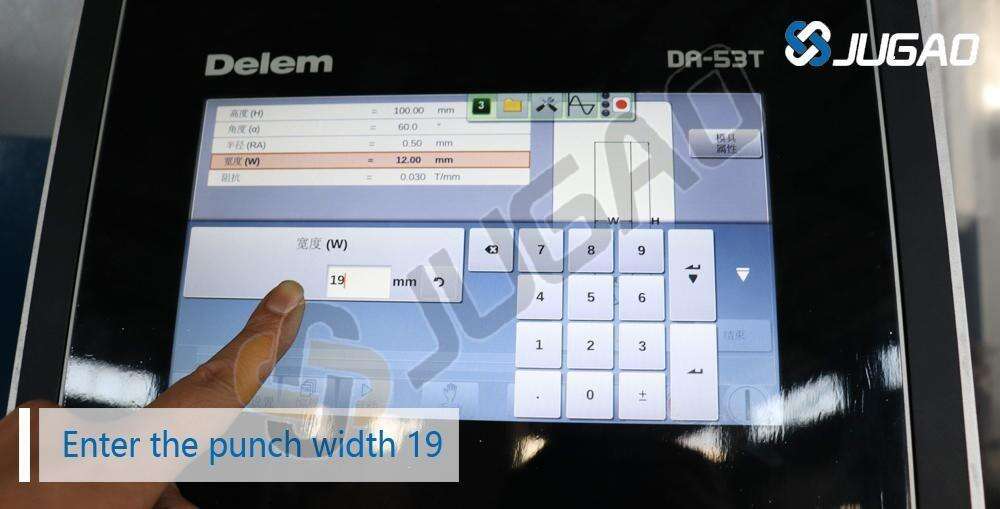

Matka Genişliğini Ölç

Sonraki adımda, matkap genişliğini ölçmeye devam edin çünkü bu boyut, pres kırıcısı ile ve belirli bükme uygulamasıyla uyumluluğu açısından çok önemlidir. Bu örnekte, matkap genişliği 26,07 mm olarak kaydedilmiştir. Bu ölçü, malzemenin bükülme kabiliyetini ve işlemler sırasında matkabın genel performansını doğrudan etkilediği için önemlidir. Ölçüm yaparken, herhangi bir tutarsızlıktan kaçınmak adına uygun araçlar kullanarak genişliğin doğru ve tutarlı şekilde alındığından emin olun. Genişlik doğrulandıktan sonra, bükme süreci üzerinde hassas kontrol sağlamaya ve optimal sonuçlara ulaşmaya yardımcı olacağından, bu değeri sisteme girmek esastır.

Matkap Genişliğini Girin

Makinenin bu kritik boyutu tanıyabilmesi için punç genişliğini, yani 26,07 mm'yi, DELEM DA53T kontrolörüne girin. Bu adım, bükme işleminin doğruluğunu ve verimliliğini korumak açısından çok önemlidir. İlk olarak, punç özelliklerinin tanımlandığı kontrolör arayüzünün ilgili bölümüne erişin. Genişlik ölçüsünü dikkatlice girerek, işlem hatası oluşmasını önlemek için doğru şekilde girildiğinden emin olun. Değeri girdikten sonra doğruluğunu teyit etmek amacıyla kontrol edin; çünkü küçük hatalar bile bükme sırasında önemli sorunlara yol açabilir. Punç genişliğinin doğru şekilde dokümante edilmesi, makinenizin genel performansını ve güvenilirliğini artırmaya yardımcı olacaktır.

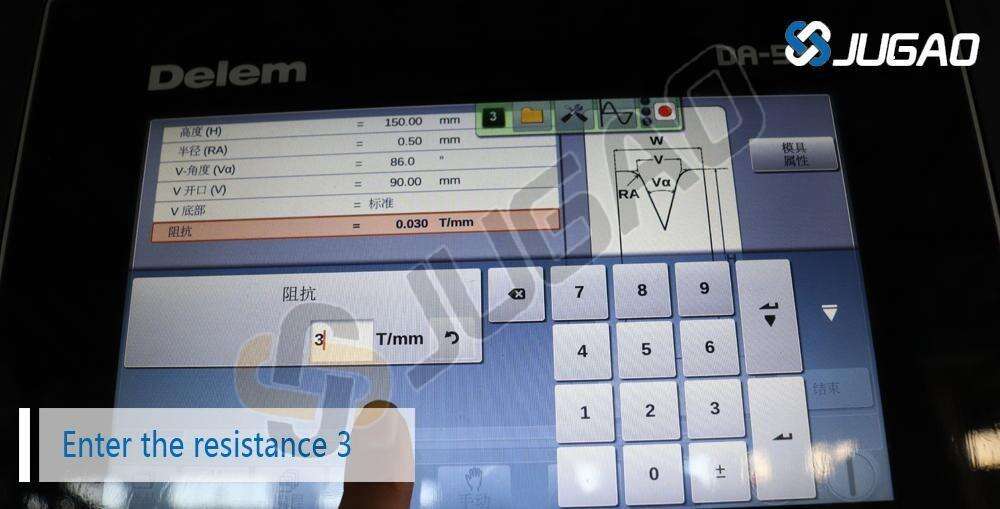

Giriş Direnci Değeri

Sisteme zımbanın direnç değerini girin, çünkü bu parametre bükme süreci boyunca optimal performansı sağlamada kritik öneme sahiptir. Bu durumda, direnç değeri 3 olarak ayarlanmıştır. Bu ayar, zımbanın malzemeyle etkileşimini etkiler ve büküm kalitesini ile işlemin genel verimliliğini doğrudan etkiler. Bu değeri girmek için DELEM DA53T kontrolcüsünde zımba parametrelerini tanımlayan ilgili bölüme gidin. Direnç değerini dikkatlice 3 olarak girin ve üretim sırasında olası sorunların önüne geçmek için doğruluğundan emin olun. Girdiğiniz değeri tekrar kontrol ederek doğruluğunu onaylayın; bu tür bir titizlik, bükme işleminin bütünlüğünü ve güvenilirliğini korumaya yardımcı olacaktır.

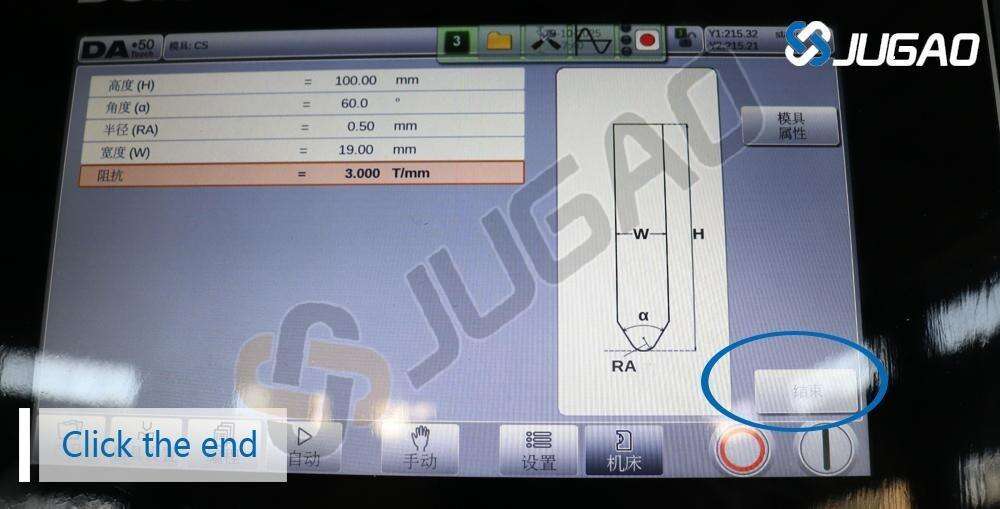

Kaydet ve Bitir

Tüm punta parametreleri DELEM DA53T kontrolörüne doğru bir şekilde girildikten sonra, kurulumu tamamlamak için "Bitir" butonuna tıklamanız gerekir. Bu işlem, girdiğiniz tüm yapılandırmaları kaydeder ve makinenin belirtilen ayarları gelecekteki işlemler için korumasını sağlar. "Bitir"e tıklamadan önce, tüm parametreleri son bir kez gözden geçirerek her bir değer doğruluğunu ve eksiksizliğini teyit edin. Bu adım çok önemlidir çünkü dikkat edilmemesi, bükme sürecinde işletimsel verimsizliklere veya hatalara neden olabilir. Punta kurulumunu kaydederek daha sorunsuz bir iş akışı sağlarsınız ve üretim operasyonlarınızın genel etkinliğini artırırsınız.

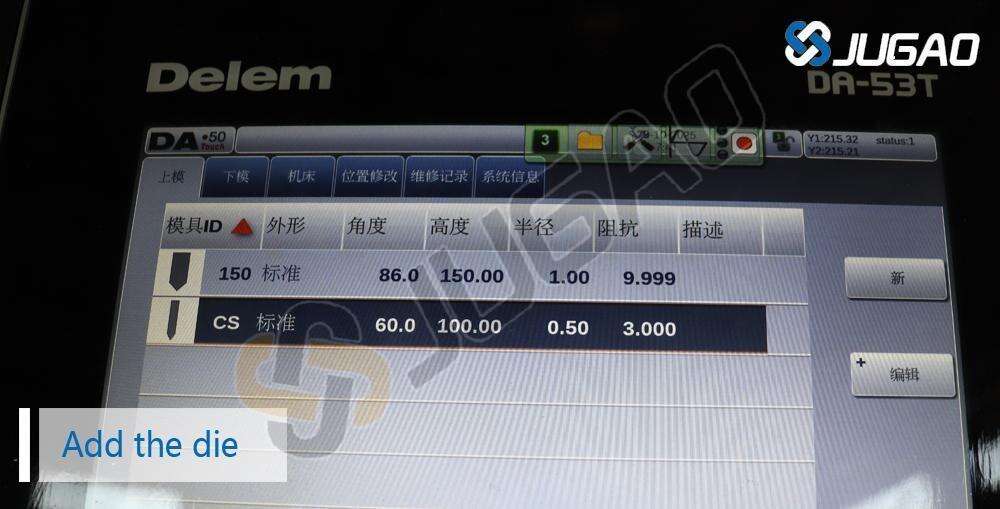

2. Kısım: Yeni Matrislerin (Alt Kalıplar) Eklenmesi

Bükme çubukları başarıyla yapılandırıldıktan sonra, takımların kurulumunu tamamlamak için matrisleri veya alt kalıpları eklemek gerekir. Bu aşama, bükme işleminin sorunsuz ve verimli bir şekilde yürütülmesi açısından kritik öneme sahiptir. Yeni ayarladığınız bükme çubuklarının özelliklerine uygun matrisleri seçerek işlemeye başlayın. Matrisleri makinenin ilgili bölümüne dikkatlice yerleştirin ve en iyi performans için doğru hizalamayı sağlayın. Üretilen bükümlerin kalitesini doğrudan etkileyecek olan matris boyutlarına ve uyumluluğa özellikle dikkat edin. Matrislerin genel takım kurulumuna sorunsuz bir şekilde entegre edilmesini sağlamak ve hassas, etkili bükme işlemlerine zemin hazırlamak için bu adımları titizlikle uygulayın.

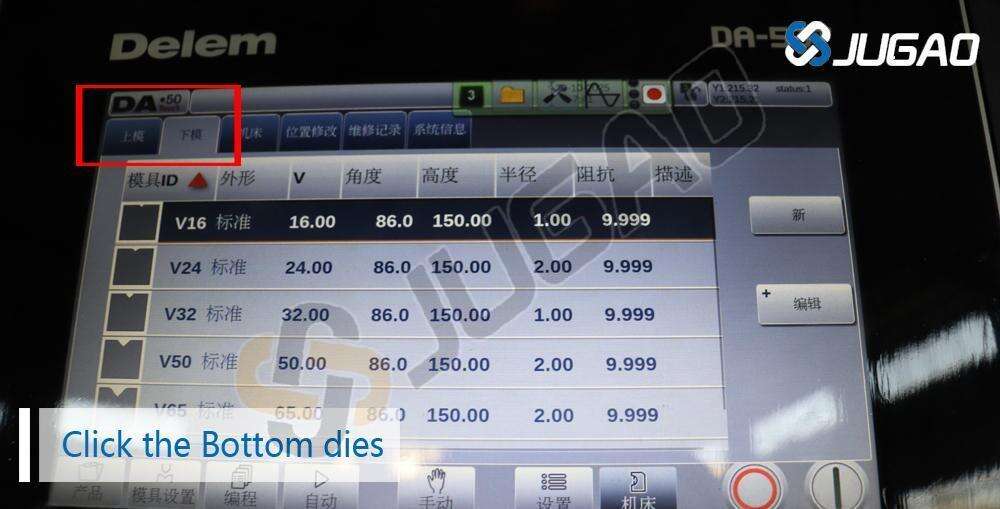

Alt Matrisler Bölümü'ne tıklayın

Yeni matrisi eklemeye başlamak için DELEM DA53T arayüzünün "Alt Matrisler" bölümüne gidin. Bu bölüm, bükme sürecinde kritik bir rol oynayan alt kalıpların yapılandırılmasına özel olarak ayrılmıştır. Bu alana girdiğinizde matrislerle ilgili çeşitli seçenekler ve ayarlar göreceksiniz. İlk olarak yeni bir matris eklemek için ilgili seçeneği belirleyerek başlayın; bu size matrisin boyutları, malzeme türü ve matrise özgü diğer önemli özellikleri girmeniz için bir istemde bulunacaktır. Yapılandırılmış zımbalarla uyumun korunabilmesi için bu bilgileri doğru şekilde girdiğinizden emin olun. Bu adımlara özen göstermek, takım kurulumunu kolaylaştırır ve bükme işlemlerinizin genel verimliliğini artırır.

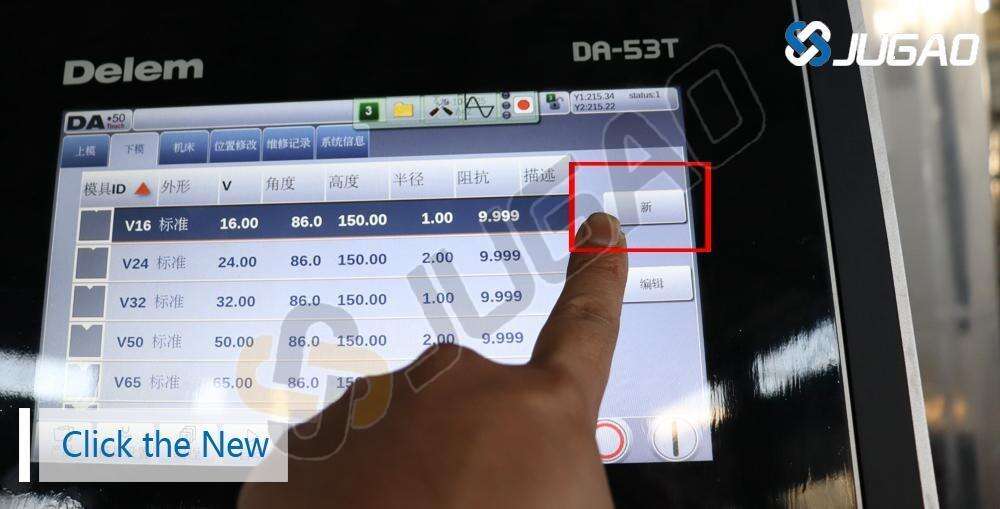

Yeni

Zımbalarla yapılanlar gibi, DELEM DA53T arayüzünde yeni bir kalıp girişi oluşturmak için "Yeni" düğmesine tıklayın. Bu işlem, yeni kalıp için tüm gerekli özellikleri girmenizi sağlayacak ve mevcut ekipman kurulumunuzla tam olarak uyum sağlamasını garanti altına alacaktır. "Yeni"ye tıkladığınızda, kalıp boyutları, malzeme özellikleri ve işleviyle ilgili herhangi bir özgün özellik gibi temel ayrıntıları girmeniz istenir. İşlemler sırasında kalıbın en iyi şekilde performans göstermesini garanti etmek adına bu süreçte titiz ve doğru olmak önemlidir. Yeni bir kalıp girişi oluşturarak yüksek kaliteli bükümler elde etme ve üretim akışınızın genel verimliliğini koruma aşamasını hazırlamış olursunuz.

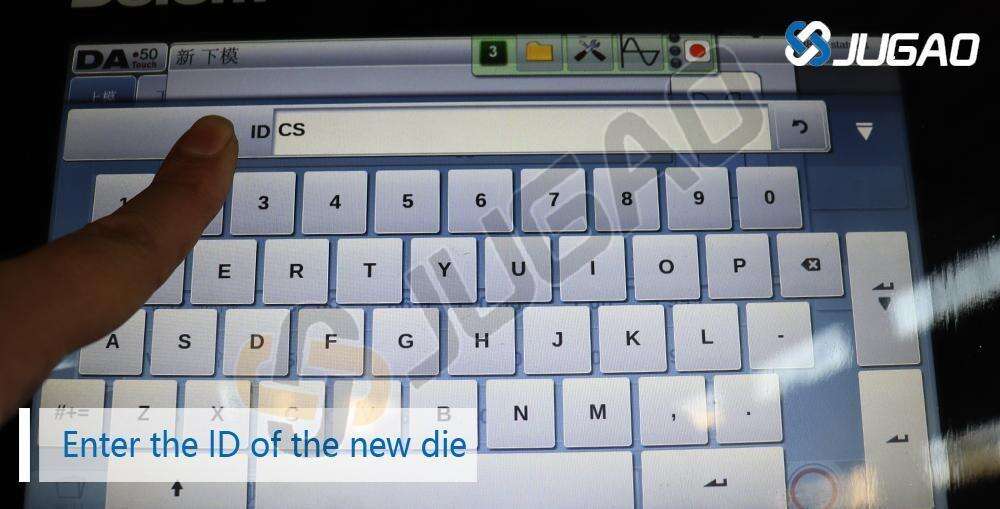

Yeni Kalıbın Kimliğini Girin

Yeni kalıp için benzersiz bir kimlik veya ad girin ve kullandığınız fiziksel kalıp molduyla doğru bir şekilde eşleştiğinden emin olun. Bu tanımlama, organizasyonun korunmasında ve operatörlerin üretim sırasında doğru kalıbı kolayca tanımalarını ve seçmelerini sağlamada kritik öneme sahiptir. İyi seçilmiş bir kimlik veya ad, kalıbın özelliklerini ya da kullanım amacını yansıtmalı ve ileride hızlı bir şekilde başvurulmasını kolaylaştırmalıdır. Girdiğiniz bilgilerin doğruluğunu iki kez kontrol edin; çünkü herhangi bir tutarsızlık, bükme sürecinde karışıklığa ve potansiyel hatalara yol açabilir. Dijital giriş ile fiziksel kalıp arasında kesin bir uyum sağlayarak işlemlerinizin genel verimliliğine ve güvenilirliğine katkıda bulunursunuz.

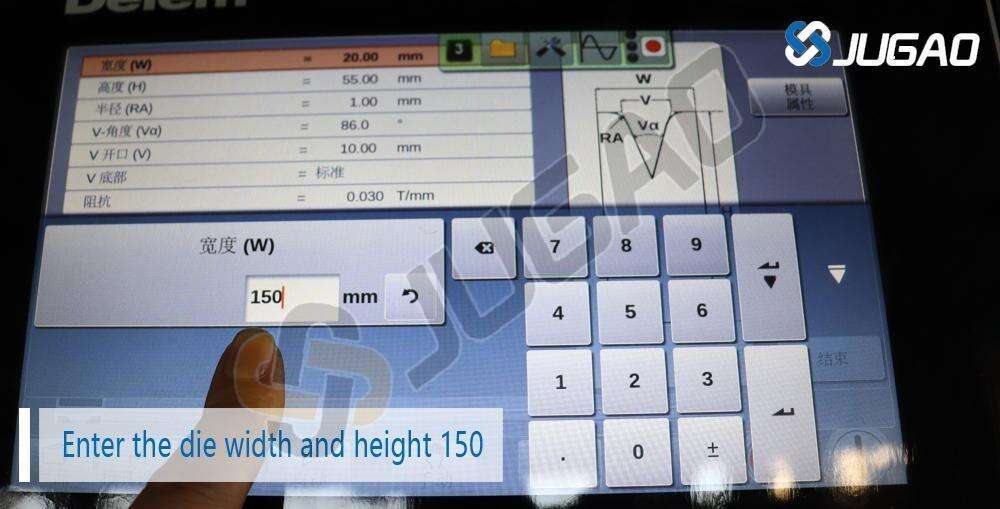

Kalıp Boyutlarını Ölçün

Yeni kalıbın genişliğini ve yüksekliğini, bükme işlemi sırasında doğru hizalama ve işlevsellik açısından kritik öneme sahip olduğundan hassas bir şekilde ölçün. Bu örnekte hem genişlik hem de yükseklik 150 mm olarak kaydedilmiştir. Bir kumpas veya benzeri bir ölçüm aracı kullanarak bu ölçümleri dikkatlice yaparak doğruluğu garanti edin. Küçük sapmaların bile kalıbın performansını ve üretilen bükümlerin kalitesini etkileyebileceğini unutmayın. Her iki boyutun da gerçekten 150 mm olduğunu doğruladıktan sonra, bunu DELEM DA53T arayüzüne girin ve en iyi sonuçlar için karşılık gelen zımbanın özelliklerine uyum sağlandığından emin olun.

Kalıp Boyutlarını Girin

Kalıbın genişliğini ve yüksekliğini sisteme 150 mm olarak girin. Bu adım, DELEM DA53T arayüzü içinde kalıbın doğru yapılandırılması için önemlidir. Bu boyutları girdiğinizde, doğruluğu korumak adına yazım hatalarını iki kez kontrol ettiğinizden emin olun. Genişliğin ve yüksekliğin doğru girilmesi, bükme işlemi sırasında kalıbın zımbalarla etkileşimi üzerinde doğrudan etkili olduğu için hayati öneme sahiptir. Değerleri girdikten sonra, girişlerinizi doğru olduklarından emin olmak üzere gözden geçirin. Bu titizlik, sorunsuz işlemleri sağlayacak ve üretim iş akışınızın genel etkinliğine katkıda bulunacaktır.

Yarıçap Değeri Girin

Zımbalarla olduğu gibi, büküm süreci boyunca hassas işlevselliğin sağlanması için matrisin yarıçapının da sisteme girilmesi gerekir. Bu özel matris için yarıçap, 0,5 mm olarak ölçülmüştür. Yarıçapın doğru bir şekilde kaydedilmesi çok önemlidir çünkü bu değer üretilen bükümlerin eğriliğini etkiler ve nihai ürünün genel kalitesini etkileyebilir. Yarıçap değerini DELEM DA53T arayüzüne girdiğinizde, girilen değerin doğruluğunu kontrol edin ve kullandığınız fiziksel matrise karşılık geldiğinden emin olun. Bu tür dikkatli yaklaşımlar, üretim verimliliğini etkileyebilecek herhangi bir tutarsızlığın önüne geçmeye yardımcı olur ve matrisin operasyonlar sırasında tasarlandığı şekilde çalışmasını sağlar.

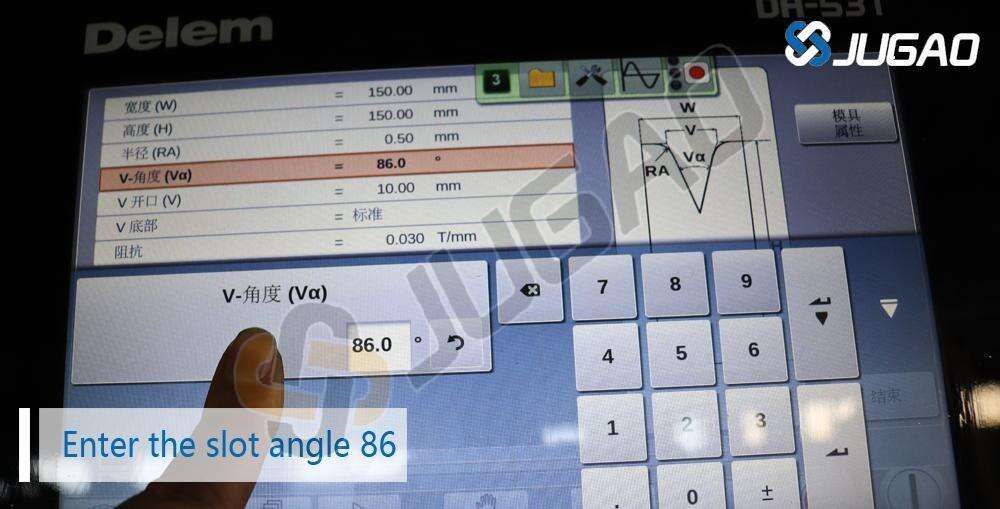

Girdi Çapı Köşe

Kalıpta yuva açısı, sisteme doğru bir şekilde kaydedilmesi gereken başka bir kritik parametredir. Bu açı, kalıbın büküm işlemi sırasında malzemeyle nasıl etkileşime girdiğini belirlemede önemli bir rol oynar. Bu özel kalıp için yuva açısını 86 derece olarak girmelisiniz. Bu bilgiyi DELEM DA53T arayüzüne girdiğinizde, küçük sapmalar bile hatalı bükümlere ve nihai ürünün genel kalitesini etkilemeye neden olabileceğinden açının kesin olmasına dikkat etmek esastır. 86 derecelik yuva açısını girdikten sonra, üretim işlemlerinizde tutarlı performans ve verimlilik sağlamak adına doğruluğunu onaylamak için girişinizi gözden geçirin.

Yuva Genişliğini Ölçün

Kalıbın yuva genişliğini dikkatlice ölçün, çünkü bu boyut istenen büküm sonuçlarını elde etmek açısından hayati öneme sahiptir. Bu örnekte, yuva genişliği 9 mm olarak kaydedilmiştir. Bir kumpas veya benzeri bir ölçüm aracı kullanarak üretim üzerinde olası etkileri olabilecek hataları önlemek adına doğru bir ölçümler alın. Yuva genişliği, malzemelerin kalıba nasıl oturacağını doğrudan etkiler ve bükümlerin kalitesini ve hassasiyetini etkileyebilir. Yuva genişliğinin gerçekten 9 mm olduğundan emin olduktan sonra, DELEM DA53T arayüzüne bu ölçümü girin ve operasyonlar sırasında optimal performans için diğer parametrelerle doğru şekilde uyumlu olduğundan emin olun.

Yuva Genişliği Girin

Yuva genişliğini DELEM DA53T sistemine girin ve tam olarak 90 mm olarak ayarlayın. Bu ölçüm, kalıp ile bükülen malzeme arasındaki doğru etkileşimi sağlamak açısından kritik öneme sahiptir. Bu değeri girdiğinizde, olası hataları iki kez kontrol etmeye özen gösterin çünkü küçük hatalar bile bükme sürecinde ciddi sorunlara yol açabilir. Yuva genişliğinin 90 mm olarak doğru şekilde girdiğinizden emin olduktan sonra, diğer parametreleri de bu ölçüye uygun olacak şekilde gözden geçirin. Üretim verimliliğini korumak ve işlemlerinizde yüksek kaliteli sonuçlar elde etmek için bu titizlikle dikkat edilmesi esastır.

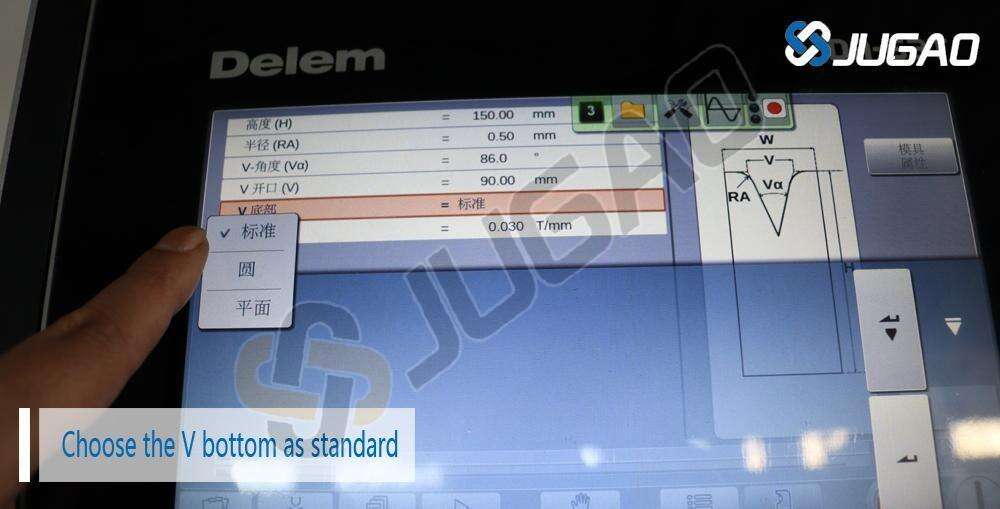

Standart olarak V Altı seçin

Bu yapılandırma çoğu baskı fren için standart olarak kabul edildiğinden, matraç için V alt seçeneğini seçin. V taban tasarımı, çeşitli malzemelerde doğru bükümler üretmede çok yönlülüğü ve etkinliği nedeniyle tercih edilir. Bu tür bir döşeme, malzemenin doğru ve tutarlı bir şekilde şekillendirilmesini sağlayarak, kuvvetin tekdüze dağıtılmasını kolaylaştırır. DELEM DA53T arayüzünde bu seçeneği seçerken, özel bükme gereksinimlerinize uyumlu olduğunu unutmayın. V taban konfigürasyonunu seçerek, bükme işlemlerinizin güvenilirliğini artırır, üretim süreçlerinizde daha iyi verimlilik ve daha kaliteli çıkışlara katkıda bulunursunuz.

Giriş Direnci Değeri

Kalıp direnci değerini girin ve 3 olarak ayarlandığından emin olun. Bu parametre, kalıbın bükme işlemi sırasında basınç altında nasıl performans göstereceğini belirlemek açısından çok önemlidir. Kalıp direnci değeri, uygulanan kuvvete malzemenin verdiği tepkisini doğrudan etkiler ve üretilen bükümlerin doğruluğunu ve kalitesini belirler. DELEM DA53T sistemine bu değeri girdiğinizde, bükme işlemini tehlikeye atabilecek olası hataları önlemek için doğruluğunu iki kez kontrol edin. Kalıp direncinin 3 olarak ayarlanması, kalıp ile malzeme arasında optimal etkileşimi sağlar, etkili bükümü destekler ve üretim sürecin genel başarısına katkıda bulunur. Bu detaylara gösterdiğiniz dikkat, üretim verimliliği ve ürün kalitesi konusunda yüksek standartların korunmasına yardımcı olacaktır.

Kaydet ve Bitir

Tüm kalıp parametreleri dikkatlice girildikten sonra, kalıp konfigürasyonunu kaydetmek için "Bitir" seçeneğine tıklayarak kurulumu tamamlama zamanı gelir. Bu adım, yuva genişliği, yuva açısı ve kalıp direnci gibi tüm özel ayarların DELEM DA53T sisteminde güvenli bir şekilde saklanması açısından kritik öneme sahiptir. Kalıp kurulumunu kaydederek, ilerideki bükümlerde hata riskini en aza indiren güvenilir bir referans oluşturursunuz. "Bitir"e tıklamadan önce, doğruluklarını onaylamak amacıyla her parametreyi son bir kez gözden geçirin. Bu süreci tamamlamak, yalnızca iş akışınızı kolaylaştırmaz aynı zamanda üretim görevlerinizin genel verimliliğini ve kalitesini artırır.

Takım Kurulumunuzu Tamamlama

Hem punçların hem de kalıpların DELEM DA53T kontrolcüsüne yapılandırılması tamamlandıktan sonra, alet kurulumunuz tamamlanmış olur. Büküm süreci sırasında hataları önlemek için girilen tüm değerleri iki kez kontrol etmek esastır. Pres bükme makinenizde yüksek kaliteli bükümler elde etmek için doğru bir alet kurulumu büyük önem taşır.

Yapılandırma nihai hale getirildikten sonra, yeni eklenen kalıpların istendiği gibi çalıştığını doğrulamak ve her şeyin düzgün işlediğinden emin olmak amacıyla bir test bükümü gerçekleştirebilirsiniz.

Sonuç

DELEM DA53T kontrolcüsüne yeni kalıp eklemek, dikkatli detaylara dikkat gerektiren basit bir süreçtir. Bu adım adım kılavuzu takip ederek yeni punç ve kalıpları verimli ve doğru bir şekilde yapılandırabilir, pres bükme makineniz için sorunsuz bir alet kurulumu sağlayabilirsiniz. Yeni bir proje için alet hazırlıyor olun ya da makineyi özel bir göreve uyarlıyor olun, kalıpları etkili bir şekilde yapılandırmayı bilmek, makine performansını optimize etmek ve kaliteli bükümler sağlamak açısından kilit öneme sahiptir.

İş akışınıza uygun bir kalıp kurulumunu entegre etmek, pres bükme işlemlerinin verimliliğini artırır ve ekibinizin sürekli olarak yüksek hassasiyetli parçalar üretmesine yardımcı olur. Yeni kalıplar eklemeniz gerektiğinde bu kılavuzu kullanın ve DELEM DA53T kontrolcüsüyle pres bükme kalıp kurulumunu ustaca yapmaya bir adım daha yaklaşın.