Multi-V Kalıplarında V-Açıklıklarını Değiştirme Kapsamlı Rehberi

Değişiklikten Önce Hazırlık Kontrol Listesi

V-açılış değişikliği işlemine başlamadan önce bu temel hazırlıkları tamamlayın:

1. İş Emri Gereksinimlerini İnceleyin

Malzeme türünü ve kalınlığını doğrulayın

Gerekli büküm açılarını ve yarıçaplarını onaylayın

En uygun V-açılış boyutunu belirleyin (genellikle 6-12× malzeme kalınlığı)

2. Gerekli Araçları Temin Edin

Kalıp mengenteleri için doğru anahtar boyutları

Kalıplar için kaldırma ekipmanı (15 kg'dan ağır olanlar için)

Hizalama pimleri veya ölçüm aletleri

Kalibrasyon araçları

3. Çalışma Alanı Kurulumu

Pres bükme makinesinin etrafında yeterli çalışma alanı temizleyin

Uygun aydınlatmayı sağlayın

Test bükümleri için hurda malzeme hazırlayın

Ayrıntılı Adım Adım Prosedür

1. Makine Güvenlik Kilidi

Ana güç kesme anahtarını devreye alın

Kişisel güvenlik kilitlerine sahip fiziksel kilit mekanizmalarını kurun

Makineyi çalıştırarak sıfır enerji durumunu doğrulayın

Tüm kontrol noktalarına "ÇALIŞTIRILMAMALI" etiketlerini yerleştirin

*Güvenlik Notu: OSHA 1910.147'ye göre, tüm bakım ve onarım faaliyetleri için uygun kilit koy/etiketle uygulaması gereklidir.*

2. Kalıp Sıkma Ayarı

Sıkma tipini belirleyin (mekanik, hidrolik veya pnömatik)

Mekanik sıkma için:

Tutarlı gerginlik için kalibre edilmiş tork anahtarı kullanın

Eşit olmayan gerilmeyi önlemek için yıldız örüntüsünde gevşetin

Hidrolik/pnömatik sistemler için:

Basıncı, tahliye valfını kullanarak yavaşça serbest bırakın

Serbest bırakma sırasında basınç göstergelerini izleyin

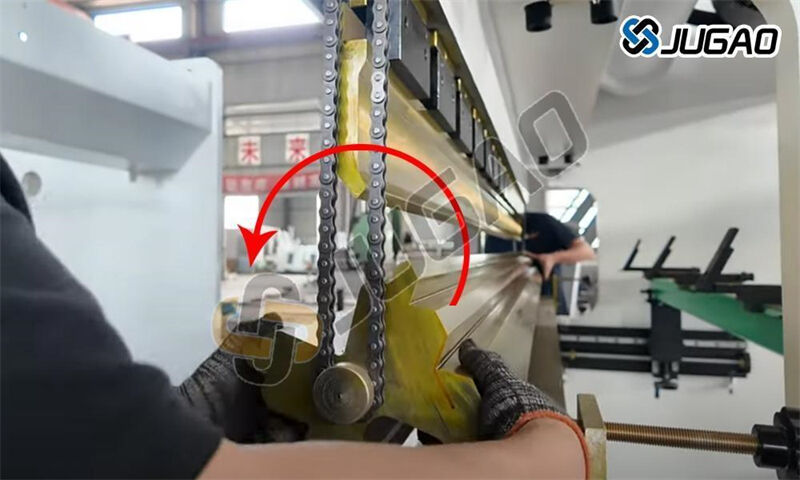

3. Kalıp Dönme Süreci

1) Kaldırma Tekniği

Kalıp üzerinde dengeli kaldırma noktalarını kullanın

Manuel taşıma için:

Düzgün sırt pozisyonunu koruyun

Sırtınızı değil, bacaklarınızla kaldırın

25 kg'ın üzerindeki kalıplar için ekip kaldırması kullanın

2) Dönme Rehberliği

Döndürmeden önce kalıp oluklarını temizleyin

Döndürme işaretlerini referans göstergeleriyle hizalayın

Kademesel kalıplar için pozitif bir "tık" sesini dinleyin

4. Hassas Hizalama Doğrulaması

Kontrol etmek için dijital saat göstergelerini kullanın:

Dikey hizalama (±0,05 mm tolerans)

Yatay paralellik (±0,1 mm/m)

Kalıp ile zımba merkezleme

İleri düzey teknikler:

Kritik uygulamalar için lazer hizalama

Karmaşık kalıp projeksiyonları için profil projeksiyon cihazları

5. Kontrol Sistemi Konfigürasyonu

1) CNC Parametre Güncellemeleri

Tam V-açısı ölçüsünü girin

Malzeme veri tabanını şu verilerle güncelleyin:

Elastik Modül

K-faktör

Esneyip geri gelme katsayıları

2) Arka Dayama Kalibrasyonu

Temas sıfırlama prosedürünü uygulayın

Tekrarlanabilirliği doğrulayın (±0,02 mm)

Takım ofsetlerini telafi edin

6. Doğrulama ve Test

Üç Aşamalı Test Protokolü:

① Malzeme olmadan kuru çalışma

② Feda malzemesi üzerinde test bükümü

③ Seri üretim örneği doğrulaması

İnceleme Kriterleri:

Büküm açısı doğruluğu (±0,5°)

Yüzey Kalitesi

Boyutsal tutarlılık

Genel Sorunların Çözümü

| Belirti | Olası Sebep | Düzeltici Eylem |

| Düzensiz bükümler | Hizalı olmayan kalıp | Hizalamayı hassas seviye ile yeniden kontrol edin |

| Aşırı tonaj | Yanlış V açıklığı | Malzeme kalınlığını V genişliği ile karşılaştırarak doğrulayın |

| İşaretli malzeme | Kirli kalıp olukları | Temas yüzeylerini temizleyin ve parlatın |

| Tutarlı olmayan açılar | Gevşek kelepçeler | İmalatçı spesifikasyonlarına göre yeniden tork uygulayın |

Değişim Sonrası Bakım

1. Takım Bakımı

Korozyon önleyici kaplamayı uygulayın

Kenar aşınmasını kontrol edin

Kullanım saatlerini belgeleyin

2. Makine Kontrolleri

Hidrolik basıncı doğrulayın

Güvenlik kilitlerini test edin

Çalışma alanını temizleyin

3. Süreç Belgelendirme

Kurulum parametrelerini kaydet

Yapılan ayarları not et

Test sonuçlarını belgele

Gelişmiş Uzman Tavsiyeleri

1. Yüksek Hacimli Üretim İçin:

Hızlı değiştirme kalıp sistemlerini uygula

Otomatik parametre çağrısı için RFID etiketli takım kullan

2. Hassas Uygulamalar İçin:

Sıcaklık kontrollü takım kullan

Kritik yüzeyler için mikro zımba kalıplarını değerlendirin

3. Güvenlik Artırma:

Kalıp pozisyon doğrulaması için yakınlık sensörleri kurun

Kritik ayarlarda çift doğrulama sistemlerini uygulayın

Bu geliştirilmiş prosedür, en yüksek güvenlik standartlarını korurken optimal sonuçlar sağlar. Her zaman makinenize özel kullanım kılavuzuna bakarak üretici tarafından önerilen uygulamalara başvurun.