คู่มือบำรุงรักษาชุดวาล์วไฮดรอลิกมืออาชีพสำหรับเครื่องดัดไฮดรอลิก

ชุดวาล์วไฮดรอลิกคือหน่วยควบคุมหลักของระบบไฮดรอลิก สภาพการทำงานของมันส่งผลโดยตรงต่อประสิทธิภาพและความเสถียรในการทำงานของอุปกรณ์ การบำรุงรักษาอย่างเป็นมาตรฐานไม่เพียงแต่ช่วยยืดอายุการใช้งานของอุปกรณ์ แต่ยังช่วยป้องกันการเกิดความล้มเหลวแบบฉับพลันและรับประกันความปลอดภัยในการผลิต ต่อไปนี้คือขั้นตอนการบำรุงรักษาในระดับมืออาชีพ

ระเบียบวิธีการบำรุงรักษาแบบครบวงจร

การเตรียมการก่อนบำรุงรักษา

1. ขั้นตอนล็อกความปลอดภัย

ตัดไฟฟ้าหลัก

ติดตั้งอุปกรณ์ล็อกทางกายภาพพร้อมกุญแจล็อกความปลอดภัยส่วนบุคคล

ตรวจสอบสถานะพลังงานเป็นศูนย์โดยพยายามเริ่มเดินเครื่อง

ปล่อยแรงดันไฮดรอลิกทั้งหมดออกจากระบบ

2. การจัดพื้นที่ทำงาน

พื้นที่ทำงานสะอาดและมีแสงสว่างเพียงพอ

ระบบควบคุมการรั่วไหลของน้ำมัน (ถาดรองน้ำมัน/วัสดุดูดซับ)

สถานีเครื่องมือที่จัดเป็นระบบพร้อมภาชนะที่มีการติดฉลาก

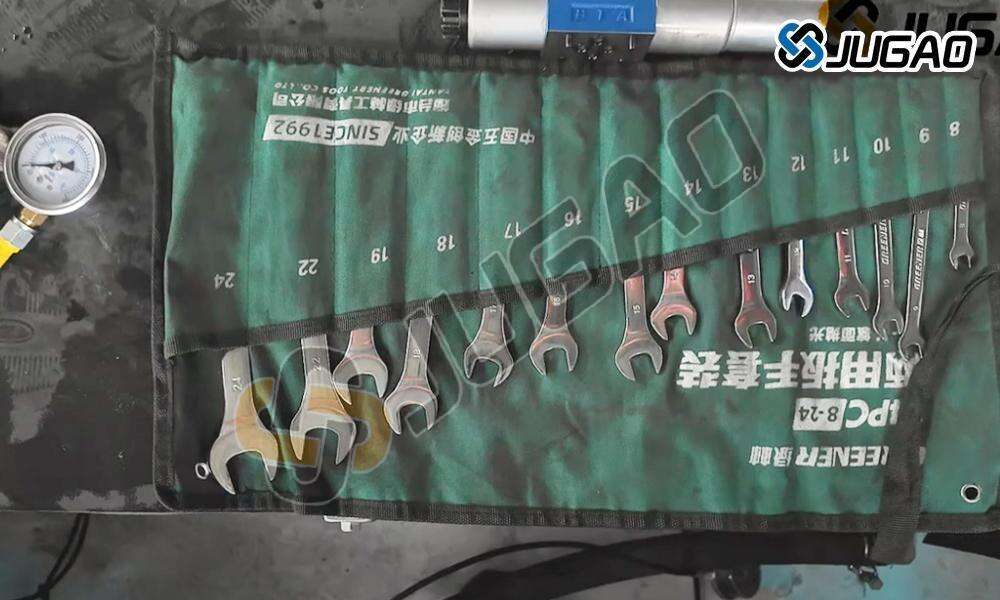

3. เครื่องมือและวัสดุที่จำเป็น

ชุดประแจหกเหลี่ยมแบบเมตริก (4mm-10mm)

เครื่องมือดูดจับแม่เหล็ก

อ่างทำความสะอาดแบบอัลตราโซนิก (ทางเลือก)

ชุดซีลไฮดรอลิก (ระบุตามผู้ผลิต)

เครื่องมือวัดความแม่นยำสูง

ขั้นตอนการถอดชิ้นส่วนอย่างละเอียด

ขั้นตอนที่ 1: แยกโซนวาล์วกรุ๊ป

1) ระบุตำแหน่งแมนิโฟลด์วาล์วไฮดรอลิกหลัก

2) ติดแท็กและถ่ายรูปการเชื่อมต่อไฮดรอลิกทั้งหมด

3) ระบายน้ำมันไฮดรอลิกที่เหลืออยู่ลงในภาชนะที่ได้รับการอนุมัติ

4) ถอดขั้วไฟฟ้าโซลีนอยด์ออก (สังเกตการต่อสายไฟ)

ขั้นตอนที่ 2: การถอดชิ้นส่วนตามระบบ

| ชั้นของชิ้นส่วน | ขนาดของชิ้นส่วนยึด | ค่าแรงบิดที่กำหนด | หมายเหตุพิเศษ |

| แผ่นครอบด้านนอก | M5 หกเหลี่ยม | 8-10 นิวตันเมตร | มีโอริงหลัก |

| แผ่นตัวกลาง | M8 หกเหลี่ยม | 12-15 นิวตันเมตร | ประกอบด้วยสปริงวาล์วปล่อยแรงดัน |

| ตัวเรือนแกนวาล์ว | M6 หกเหลี่ยม | 10-12 นิวตันเมตร | แนะนำให้ใช้แม่เหล็กในการดึงชิ้นส่วน |

ขั้นตอนที่ 3: การตรวจสอบชิ้นส่วน

1. การตรวจสอบแกนวาล์ว

ตรวจสอบรอยขีดข่วน/ร่องสึกหรอ (ใช้กำลังขยาย 10 เท่า)

วัดเส้นผ่านศูนย์กลางแกน (ความคลาดเคลื่อน ±0.01 มม.)

ตรวจสอบการเคลื่อนที่อย่างราบรื่นภายในร่อง

2. การประเมินสปริง

วัดความยาวอิสระ

ทดสอบการอัดตัว (เปรียบเทียบกับข้อมูลจำเพาะของผู้ผลิต)

ตรวจสอบด้วยตาเปล่าสำหรับรอยร้าวจากความเหนื่อยล้า

3. การประเมินซีล

ตรวจสอบความแข็ง (มาตราส่วน Shore A)

การวิเคราะห์การบิดเบือนในหน้าตัด

การตรวจจุดตำหนิบนพื้นผิว

เทคนิคการทำความสะอาดขั้นสูง

กระบวนการทำความสะอาดเชิงกล

1. ขั้นตอนการกำจัดสิ่งปะปนเบื้องต้น

ใช้สำลีไม่ทิ้งเสี้ยนเช็ดด้วยตัวทำละลายมินเนอรัลสปิริตส์

การแยกอนุภาคแม่เหล็ก

เป่าลมอัด (ปรับแรงดันที่ 2 บาร์)

2. การเตรียมพื้นผิวด้วยความแม่นยำสูง

การทำความสะอาดด้วยคลื่นเสียงความถี่สูง (20kHz, สารละลายที่อุณหภูมิ 60°C)

การขัดด้วยสารกัดละเอียด (ขนาดเม็ด 600+ กริต)

การล้างด้วยตัวทำละลายขั้นสุดท้าย (ของเหลวไฮดรอลิกที่ได้รับการอนุมัติ)

การวิเคราะห์การปนเปื้อน

เก็บตัวอย่างสิ่งสกปรกสำหรับ:

องค์ประกอบทางโลหะวิทยา

การกระจายตัวของขนาดอนุภาค

ระบุแหล่งที่มา (การสึกหรอ เทียบกับ การปนเปื้อน)

ระเบียบปฏิบัติการประกอบและทดสอบใหม่

ขั้นตอนการประกอบใหม่อย่างแม่นยำ

1. การหล่อลื่นชิ้นส่วน

ใช้สารหล่อลื่นสำหรับการประกอบที่ผู้ผลิตกำหนด

เคลือบพื้นผิวที่มีการเลื่อนทั้งหมดให้ทั่วถึงอย่างสม่ำเสมอ

ปกป้องซีลด้วยฟิล์มของน้ำมันไฮดรอลิก

2. ลำดับการขันแรงบิด

ปฏิบัติตามรูปแบบการขันตามลำดับดาว

ใช้ประแจวัดแรงบิดที่ได้รับการปรับเทียบค่า

ขั้นตอนแรงบิดแบบสามขั้น (50%, 80%, 100%)

3. การตรวจสอบการจัดแนว

ตรวจสอบด้วยไมโครมิเตอร์แบบเข็ม (Runout < 0.02 มม.)

ทดสอบการทำงานของโซลินอยด์ (Bench Test)

ตรวจสอบการเคลื่อนที่ของสปูลแบบแมนนวล

การทดสอบระบบเพื่อเริ่มใช้งาน

1. การตรวจสอบก่อนเริ่มต้น

ตรวจสอบระดับและสภาพของของเหลว

ตรวจสอบการรั่วซึม (โดยไม่มีแรงดัน)

ตรวจสอบการเชื่อมต่อไฟฟ้า

2. การทดสอบการใช้งาน

ทดสอบวงจรความดันต่ำ (25% ที่กำหนด)

ตรวจสอบการเคลื่อนไหวเต็มระยะ

ทดสอบเพิ่มแรงดัน (เพิ่มขึ้นทีละขั้นจนถึง 100%)

3. การตรวจสอบประสิทธิภาพ

การวัดเวลาตอบสนอง

การทดสอบการรักษาแรงดัน

การประเมินความสอดคล้องของวงจร

คำแนะนำเกี่ยวกับช่วงเวลาการบำรุงรักษา

| ชิ้นส่วน | ความถี่ในการตรวจสอบ | เกณฑ์การเปลี่ยนถ่าย |

| แกนวาล์ว | 500 ชั่วโมง | >0.03มม. การสึกหรอ |

| ซีล | 2,000ชั่วโมง | การเปลี่ยนแปลงความแข็ง >15% |

| สปริง | 5,000ชั่วโมง | >5% การเปลี่ยนรูปของความยาว |

| การประกอบทั้งหมด | 10,000ชั่วโมง | ตัวบ่งชี้การสึกหรอแบบสะสม |

ตารางวินิจฉัยปัญหา

| อาการ | สาเหตุที่เป็นไปได้ | การแก้ไข |

| การตอบสนองล่าช้า | สปูลปนเปื้อน | การทำความสะอาดด้วยคลื่นเสียงความถี่สูง |

| แรงดันไฟฟ้าผันผวน | ซีลสึกหรอ | การเปลี่ยนยางซีลแบบฟูลซีล |

| รั่วภายนอก | แรงบิดไม่เหมาะสม | ขันใหม่ให้ตรงตามข้อกำหนด |

| การเคลื่อนที่ไม่สม่ำเสมอ | สปริงหมดสภาพ | การเปลี่ยนชุดสปริง |

เคล็ดลับการบำรุงรักษาขั้นสูง

1. การบำรุงรักษาเชิงพยากรณ์

ดำเนินการโปรแกรมวิเคราะห์น้ำมัน

ติดตั้งเครื่องนับอนุภาค

ข้อมูลประสิทธิภาพเชิงแนวโน้ม

2. การอัพเกรดชิ้นส่วน

พิจารณาใช้คอยล์เคลือบเพื่ออายุการใช้งานที่ยาวนานขึ้น

อัพเกรดเป็นซีลแบบใช้งานบ่อย

ติดตั้งข้อต่อแบบปลดเร็ว

3. มาตรฐานการจัดทำเอกสาร

บันทึกรายการประวัติชิ้นส่วน

ถ่ายภาพขั้นตอนสำคัญ

บันทึกค่าแรงบิด

รายการตรวจสอบความปลอดภัยตามมาตรฐาน

มาตรฐานความปลอดภัยของเครื่องจักร ANSI B11.3

ข้อกำหนดการล็อกและติดป้ายของ OSHA

แนวทางระบบไฮดรอลิกจาก NFPA

คำเตือนเฉพาะของผู้ผลิต

สรุป

ระเบียบปฏิบัติการบำรุงรักษาเชิงป้องกันนี้ช่วยยืดอายุการใช้งานของวาล์วกรุ๊ปได้ 40-60% พร้อมทั้งรับประกันประสิทธิภาพสูงสุดของเครื่องพับไฮดรอลิก การบำรุงรักษาเป็นประจำตามขั้นตอนเหล่านี้สามารถป้องกันการหยุดทำงานที่เกี่ยวข้องกับระบบไฮดรอลิกได้ถึง 85% โปรดปรึกษาคู่มือ OEM เสมอสำหรับข้อกำหนดเฉพาะของแต่ละรุ่น และจัดเก็บบันทึกการบริการไว้เพื่อให้เป็นไปตามเงื่อนไขการรับประกัน