วิธีการเลือกคอนโทรลเลอร์เครื่องพับ

ตัวควบคุมเครื่องดัดคือองค์ประกอบหลักของเครื่องพับ (Press Brake) ซึ่งมีหน้าที่รับประกันความแม่นยำ ประสิทธิภาพ และความง่ายในการใช้งานในกระบวนการขึ้นรูปโลหะ การเลือกตัวควบคุมที่เหมาะสมมีความสำคัญอย่างมากในการเพิ่มประสิทธิภาพการผลิต ลดข้อผิดพลาด และปรับปรุงกระบวนการทำงานโดยรวม คู่มือนี้นำเสนอการวิเคราะห์อย่างละเอียดเกี่ยวกับปัจจัยหลักที่ควรพิจารณาเมื่อเลือกตัวควบคุมเครื่องดัด

1. ความเข้าใจเกี่ยวกับตัวควบคุมเครื่องพับ

ตัวควบคุมเครื่องดัดคือระบบ CNC (Computer Numerical Control) ขั้นสูงที่ควบคุมการเคลื่อนไหวของเครื่องพับ ตัววัดระยะหลัง (Back Gauge) และองค์ประกอบอื่น ๆ มันประมวลผลข้อมูลนำเข้า (เช่น มุมการดัด ความหนาของวัสดุ อุปกรณ์เครื่องมือ) และดำเนินการดัดอย่างแม่นยำ

ฟังก์ชันหลักของคอนโทรลเลอร์เครื่องดัดโลหะ (Press Brake Controller):

การควบคุมมุม (Angle Control) – รับประกันความแม่นยำของมุมในการดัดโดยใช้ข้อมูลตอบกลับแบบเรียลไทม์

การปรับตำแหน่งป๊อกหลัง (Back Gauge Positioning) – ควบคุมตำแหน่งป๊อกหลังเพื่อให้ชิ้นงานมีมิติสม่ำเสมอ

การจัดการเครื่องมือ (Tool Management) – เก็บข้อมูลและเลือกแม่พิมพ์และตัวดันที่เหมาะสม

การปรับค่าชดเชยวัสดุ (Material Compensation) – ปรับการดีดตัวกลับของวัสดุโดยอิงจากคุณสมบัติของวัสดุนั้น

การควบคุมหลายแกน (Multi-Axis Control) – ควบคุมลำดับการดัดที่ซับซ้อนด้วยการทำงานของหลายแกน (Y1, Y2, X, R, Z)

อินเตอร์เฟซผู้ใช้ (User Interface - UI) – ให้ส่วนติดต่อที่ใช้งานง่ายสำหรับการตั้งโปรแกรมและการตรวจสอบ

2. ปัจจัยที่ควรพิจารณาเมื่อเลือกคอนโทรลเลอร์เครื่องดัดโลหะ

(1) ความเข้ากันได้กับเครื่องดัดโลหะ (Press Brake)

ตรวจสอบว่าคอนโทรลเลอร์รองรับโครงสร้างทางกลของเครื่องจักร (เช่น เครื่องดัดแบบไฮดรอลิก เทียบกับแบบไฟฟ้า)

ตรวจสอบรูปแบบแกน (เช่น 2 แกน 4 แกน 6 แกน)

ตรวจสอบความเข้ากันได้กับเครื่องมือและระบบอัตโนมัติที่มีอยู่

(2) การโปรแกรมและการใช้งานง่าย

อินเตอร์เฟซแบบกราฟิก - หน้าจอสัมผัสที่ใช้งานง่ายพร้อมภาพจำลองการงอช่วยลดเวลาในการตั้งค่า

การโปรแกรมแบบออฟไลน์ - ความเข้ากันได้ของซอฟต์แวร์ (เช่น การผสานรวม CAD/CAM) ช่วยให้สามารถโปรแกรมการงอก่อนใช้งานได้

โหมดแมนนวลและโหมดอัตโนมัติ - มีความยืดหยุ่นทั้งสำหรับการปฏิบัติการงอที่เรียบง่ายและซับซ้อน

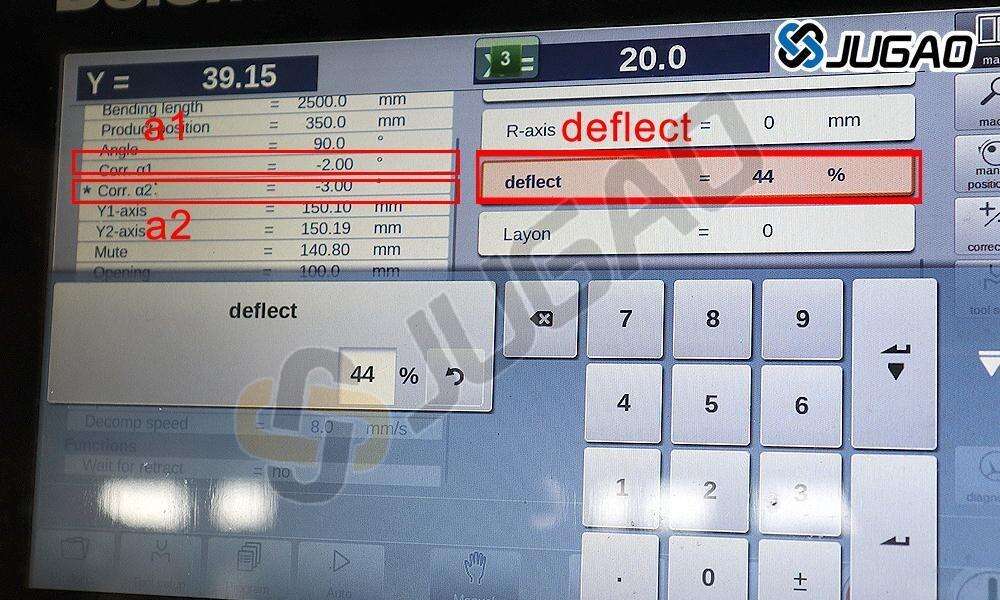

(3) ความแม่นยำและคุณสมบัติการปรับชดเชย

การวัดมุมแบบเรียลไทม์ - ระบบเลเซอร์หรือระบบเซ็นเซอร์เพื่อความแม่นยำสูง

การปรับชดเชยการเด้งกลับ - ปรับอัตโนมัติเพื่อชดเชยความยืดหยุ่นของวัสดุ

การปรับชดเชยการโก่งตัว - แก้ไขการเบี่ยงเบนของเครื่องเพื่อให้การงอสม่ำเสมอ

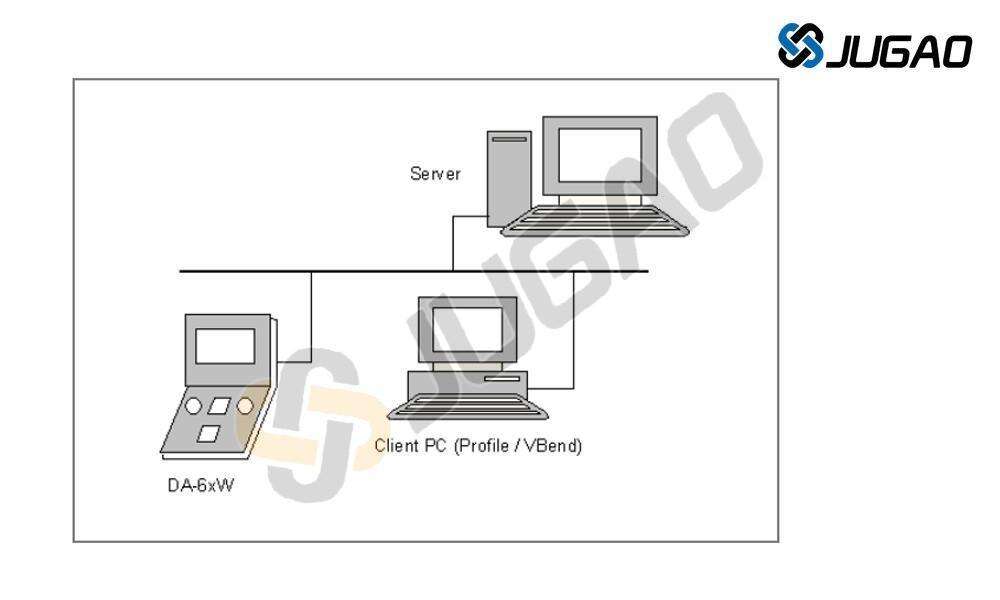

(4) อัตโนมัติและการเชื่อมต่อ

การผสานรวมกับหุ่นยนต์ - รองรับการจัดการชิ้นส่วนแบบอัตโนมัติสำหรับการผลิตที่มีปริมาณสูง

การเชื่อมต่อเครือข่าย - Ethernet, USB หรือ Wi-Fi สำหรับการถ่ายโอนข้อมูลและการวินิจฉัยจากระยะไกล

การตรวจสอบแบบคลาวด์ - ช่วยให้มีความสามารถตามมาตรฐานอุตสาหกรรม 4.0 สำหรับการบำรุงรักษาเชิงพยากรณ์

(5) ซอฟต์แวร์และการอัปเดต

การจำลองการดัด - แสดงกระบวนการดัดให้เห็นภาพเพื่อป้องกันการชนกัน

ฐานข้อมูลวัสดุและเครื่องมือ - พารามิเตอร์ที่ตั้งไว้ล่วงหน้าสำหรับโลหะทั่วไป (เหล็ก, อลูมิเนียม เป็นต้น)

การอัปเดตเฟิร์มแวร์ - รับประกันความเข้ากันได้ในระยะยาวกับฟีเจอร์ใหม่ๆ

(6) ชื่อเสียงของแบรนด์และการสนับสนุน

เลือกคอนโทรลเลอร์จากผู้ผลิตที่มีชื่อเสียง (เช่น Delem, Cybelec, ESA, LVD)

ตรวจสอบการมีอยู่ของบริการสนับสนุนทางเทคนิค ฝึกอบรม และอะไหล่

3. ประเภทของตัวควบคุมเครื่องดัดแผ่นโลหะ

| ประเภท | คุณสมบัติ | BestFor |

| ตัวควบคุมCNCพื้นฐาน | การเขียนโปรแกรมแบบง่าย การควบคุมแกน2-3แกน | โรงงานขนาดเล็ก งานดัดที่มีความซับซ้อนต่ำ |

| ตัวควบคุมCNCระดับกลาง | หน้าจอสัมผัส การเขียนโปรแกรมแบบออฟไลน์ การปรับแก้มุมดัด | การผลิตระดับกลาง งานก่อสร้างทั่วไป |

| ตัวควบคุมCNCขั้นสูง | การควบคุมแบบหลายแกน เพิ่มความสามารถในการทำงานร่วมกับหุ่นยนต์ และการเชื่อมต่อผ่านระบบคลาวด์ | อุตสาหกรรมความแม่นยำสูง และการผลิตแบบอัตโนมัติ |

| คอนโทรลเลอร์แบบ PC-Based | การผสานรวม CAD/CAM แบบเต็มรูปแบบ การจำลอง 3 มิติ | รูปทรงเรขาคณิตซับซ้อน ภาคการบินและยานอวกาศ และภาคยานยนต์ |

4. แนวโน้มในอนาคตของคอนโทรลเลอร์เครื่องดัด

AI และ Machine Learning – การปรับตั้งค่าล่วงหน้าเพื่อให้ได้ค่าพารามิเตอร์การดัดที่เหมาะสมที่สุด

ความช่วยเหลือผ่านเทคโนโลยี Augmented Reality (AR) – แสดงคำแนะนำการดัดแบบเรียลไทม์

IoT และการผสานรวมเข้ากับ Smart Factory – การตรวจสอบและควบคุมแบบเรียลไทม์

5. สรุป

การเลือกคอนโทรลเลอร์เครื่องดัดที่เหมาะสมขึ้นอยู่กับความต้องการในการผลิต ความเข้ากันได้ของเครื่องจักร และความสามารถในการขยายตัวในอนาคต การลงทุนในคอนโทรลเลอร์ที่มีความทันสมัย ใช้งานง่าย และแม่นยำ จะช่วยเพิ่มประสิทธิภาพลดของเสีย และปรับปรุงคุณภาพชิ้นงาน ควรประเมินคุณสมบัติหลัก เช่น ความสามารถในการทำงานอัตโนมัติ การสนับสนุนซอฟต์แวร์ และความน่าเชื่อถือของผู้ผลิต ก่อนตัดสินใจ

การปฏิบัติตามคู่มือนี้ จะช่วยให้ผู้ผลิตสามารถปรับปรุงประสิทธิภาพในการทำงานด้านการดัดงอ และสามารถแข่งขันได้ในอุตสาหกรรมการผลิตชิ้นส่วนโลหะที่กำลังเติบโต

คำแนะนำสุดท้าย:

สำหรับงานดัดงอที่ต้องการความแม่นยำสูงและการทำงานอัตโนมัติ ควรเลือกใช้ตัวควบคุมที่มีระบบให้ข้อมูลแบบเรียลไทม์ และรองรับการทำงานตามมาตรฐานอุตสาหกรรม 4.0 สำหรับการใช้งานในระดับไม่ใหญ่มาก ระบบ CNC ระดับกลางที่มีหน้าจอควบคุมแบบใช้งานง่าย อาจเพียงพอต่อความต้องการ ควรปรึกษาผู้ผลิตเครื่องจักร JUGAO CNC MACHINE เสมอ เพื่อเลือกตัวควบคุมที่เหมาะสมที่สุด