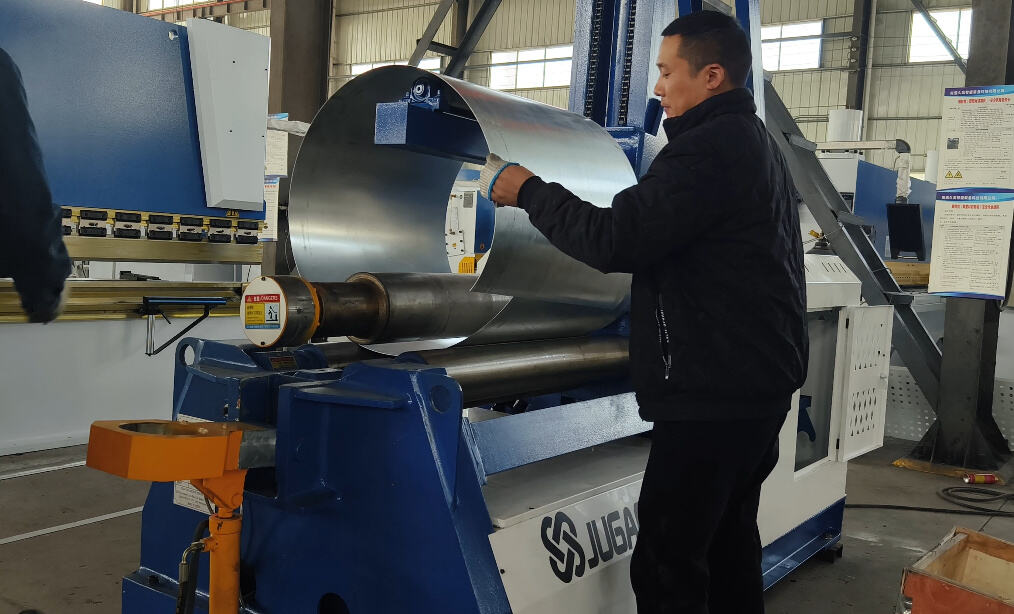

ทักษะที่จำเป็นสำหรับผู้ปฏิบัติงานเครื่องม้วนแผ่นโลหะ

สารบัญ

ทักษะทางเทคนิคหลัก

พื้นฐานการปฏิบัติงาน

การปรับเทียบเครื่องจักรและมาตรวัดอย่างแม่นยำ

การวินิจฉัยและการแก้ปัญหา

ความเชี่ยวชาญด้านความปลอดภัยและการบำรุงรักษา

การดำเนินการตามมาตรการความปลอดภัย

การดำเนินการบำรุงรักษาเชิงป้องกัน

ทักษะอ่อนที่จำเป็น

การทำงานที่ใส่ใจในรายละเอียด

การสื่อสารทางเทคนิค

แนวคิดการเรียนรู้แบบปรับตัว

เส้นทางการพัฒนาผู้ปฏิบัติงาน

การฝึกอบรมปฏิบัติการขั้นพื้นฐาน

การรับรองระดับสูง

คำถามที่พบบ่อย

ใบรับรองผู้ปฏิบัติงานที่จำเป็นต้องมี

เทคนิคการเพิ่มความแม่นยำ

อุปกรณ์ความปลอดภัยที่สำคัญ

ข้อกำหนดช่วงเวลาการบำรุงรักษา

สรุป

การจัดหาบุคลากรที่มีความสามารถสำหรับการปฏิบัติงานดัดแผ่นโลหะจำเป็นต้องมีการประเมินอย่างเข้มงวดในด้านศักยภาพทางเทคนิคเฉพาะทาง สิ่งนี้วิเคราะห์ถึงทักษะหลักที่จำเป็นสำหรับการขึ้นรูปโลหะอย่างปลอดภัย มีประสิทธิภาพ และแม่นยำ ซึ่งเป็นความรู้ที่สำคัญทั้งในการพัฒนาอาชีพและการดำเนินงานให้ยอดเยี่ยมในอุตสาหกรรมการผลิตชิ้นส่วน

ทักษะทางเทคนิคหลัก

หลักการปฏิบัติงาน:

ผู้ปฏิบัติงานต้องแสดงความเข้าใจอย่างถ่องแท้เกี่ยวกับรูปแบบเครื่องดัดม้วน รวมถึงแบบลูกกลิ้ง 3 ชุดเรียงรูปพีระมิด แบบลูกกลิ้ง 4 ชุดหนีบคู่ และแบบปรับรูปทรงได้ที่ควบคุมด้วยระบบซีเอ็นซี

ความเชี่ยวชาญครอบคลุม:

การกำหนดพารามิเตอร์สำหรับการคำนวณรัศมีการดัด

การเลือกความเร็วเชิงมุมและอัตราการป้อนที่เหมาะสมตามความแข็งแรงต่อการครากของวัสดุ

การตีความอินเทอร์เฟซควบคุมซีเอ็นซี

การประยุกต์ใช้การชดเชยการโค้ง (crowning compensation) เพื่อควบคุมการโก่งตัว

การวัดความแม่นยำและการปรับแต่งเครื่องจักร:

ทักษะที่จำเป็น ได้แก่:

ความชำนาญในการใช้ไม้เวอร์เนียคาลิเปอร์ ไมโครมิเตอร์ดิจิทัล และเกจวัดรูปทรง

การดำเนินการตรวจสอบมิติระหว่างกระบวนการ (ค่าความคลาดเคลื่อนมาตรฐาน ±0.5 มม.)

การปรับระดับช่องว่างของลูกกลิ้งอย่างละเอียด

การชดเชยแบบไดนามิกสำหรับการเด้งตัวของวัสดุระหว่างการทำงานหลายรอบ

การวินิจฉัยและแก้ปัญหา:

ผู้ปฏิบัติงานต้องระบุและแก้ไขปัญหาอย่างรวดเร็ว:

การไม่ขนานกันของลูกกลิ้งที่แสดงออกเป็นการโค้งที่ไม่สมมาตร

การสั่นสะเทือนแบบฮาร์โมนิกที่บ่งบอกถึงการเสื่อมสภาพของแบริ่ง

การลื่นไถลของวัสดุเนื่องจากแรงหนีบไม่เพียงพอ

ข้อบกพร่องบนพื้นผิวจากพื้นผิวลูกกลิ้งที่ไม่เหมาะสม

ความเชี่ยวชาญด้านความปลอดภัยและการบำรุงรักษา

การดำเนินการตามโปรโตคอลความปลอดภัย:

ข้อกำหนดที่ไม่สามารถเจรจาต่อรองได้:

การปฏิบัติตามมาตรฐานความปลอดภัยของเครื่องจักร ANSI B11.8

การใช้งานขั้นตอนล็อกเอาต์-แท็กเอาต์ (LOTO) อย่างถูกต้อง

ความเชี่ยวชาญในการดำเนินการตามลำดับปุ่มหยุดฉุกเฉิน

การรับรู้อันตรายจากจุดหนีบและโซนทับ

การดำเนินการบำรุงรักษาเชิงป้องกัน:

หน้าที่ความรับผิดชอบที่สำคัญ:

หล่อลื่นรางนำทางเชิงเส้นและแบริ่งทรงกรวยเป็นประจำทุกวัน

ตรวจสอบแรงดันพรีชาร์จของแอคคูมูเลเตอร์ไฮดรอลิกส์เป็นรายสัปดาห์

ตรวจสอบความขนานของลูกกลิ้งเป็นรายเดือนโดยใช้ไมโครมิเตอร์แบบเข็ม

การจัดทำเอกสารเกี่ยวกับการจัดแนวโครงถักและความสมบูรณ์ของโครงสร้าง

ทักษะอ่อนที่จำเป็น

การทำงานที่เน้นรายละเอียด:

การตรวจสอบอย่างต่อเนื่องใน:

ผลกระทบของอุณหภูมิวัสดุต่อการเด้งกลับของชิ้นงาน

รูปแบบการสึกหรอของแม่พิมพ์ที่มีผลต่อความคงที่ของขนาด

ความคลาดเคลื่อนสะสมในขั้นตอนการดัดหลายขั้นตอน

การสื่อสารทางเทคนิค:

ความชำนาญในการ:

การรายงานข้อผิดพลาดด้านมิติอย่างชัดเจน

การจัดทำเอกสารการส่งต่องานกะอย่างแม่นยำ

การแก้ปัญหาอย่างเป็นร่วมมือกับทีมบำรุงรักษา

ทัศนคติในการเรียนรู้แบบปรับตัว:

การพัฒนาทักษะอย่างต่อเนื่องใน:

การเพิ่มประสิทธิภาพการเขียนโปรแกรม CNC

การตีความระบบบำรุงรักษาเชิงคาดการณ์

ระเบียบวิธีใหม่สำหรับการจัดการวัสดุ (เช่น อัลลอยด์ความแข็งแรงสูง)

เส้นทางการพัฒนาผู้ปฏิบัติงาน

การฝึกอบรมปฏิบัติการพื้นฐาน:

หลักสูตรแกนกลางครอบคลุม:

ระบบล็อกความปลอดภัยของเครื่องจักรและม่านแสง

การดำเนินการโปรแกรม CNC พื้นฐาน

การปฏิบัติงานอุปกรณ์ขนถ่ายวัสดุ

ขั้นตอนการแก้ปัญหาเบื้องต้น

ใบรับรองขั้นสูง:

หลักสูตรเฉพาะทาง (เช่น ใบรับรอง JUGAO ระดับ II) ได้แก่:

เทคนิคการกลิ้งตามรูปทรงซับซ้อน

การนำระบบควบคุมกระบวนการทางสถิติ (SPC) มาใช้งาน

การวินิจฉัยระบบไฮดรอลิก

วิธีการจัดแนวอย่างแม่นยำ

คำถามที่พบบ่อย

ต้องมีใบรับรองผู้ปฏิบัติงานหรือไม่?

คุณวุฒิมาตรฐานอุตสาหกรรม ได้แก่:

OSHA 10-Hour General Industry Certification

การเชื่อมและประกอบโครงสร้างเหล็กกล้าตามมาตรฐาน AWS D1.1

การฝึกอบรมเฉพาะผู้ผลิต (ใบรับรองผู้ปฏิบัติงาน JUGAO)

เทคนิคการปรับปรุงความแม่นยำ?

ดำเนินการ:

การตรวจสอบการตั้งค่าด้วยเลเซอร์ช่วย

การตรวจสอบการโก่งตัวของลูกกลิ้งแบบเรียลไทม์

ระบบชดเชยคราวน์อัตโนมัติ

การสอบเทียบประจำวันโดยใช้ชิ้นงานทดสอบมาตรฐาน

อุปกรณ์ความปลอดัยที่สำคัญ?

อุปกรณ์ป้องกันส่วนบุคคลที่ต้องใช้ตามมาตรฐาน ANSI:

แว่นตานิรภัยชนิดทนแรงกระแทกตามมาตรฐาน Z87.1+

ถุงมือต้านทานการตัดระดับ 75 (ASTM F2992)

รองเท้าหัวเหล็ก (ASTM F2413)

อุปกรณ์ป้องกันการได้ยินระดับ NRR 28dB+

ข้อกำหนดช่วงการบำรุงรักษา?

รายวัน: ตรวจสอบพื้นผิวลูกกลิ้ง, ตรวจสอบการหล่อลื่น

รายสัปดาห์: การวิเคราะห์ปริมาณอนุภาคในน้ำมันไฮดรอลิก

รายเดือน: การตรวจสอบการจัดแนวโครงถัง

ทุก 6 เดือน: การบำรุงรักษาตามกำหนด (PM) อย่างสมบูรณ์ตามตารางการบำรุงรักษาของผู้ผลิตอุปกรณ์ต้นฉบับ (OEM)

สรุป

การเชี่ยวชาญในการปฏิบัติงานการกลิ้งแผ่นโลหะจำเป็นต้องพัฒนาความชำนาญทางเทคนิค วินัยด้านความปลอดภัย และศักยภาพเชิงวิเคราะห์ไปพร้อมกัน ผู้ปฏิบัติงานที่สามารถผสานทักษะการวัดอย่างแม่นยำเข้ากับวิธีการแก้ปัญหาขั้นสูง จะช่วยเพิ่มประสิทธิภาพการผลิตอย่างมาก ในขณะที่ยังคงรักษางานที่ปลอดเหตุการณ์ไม่พึงประสงค์เป็นศูนย์ สำหรับโปรแกรมการฝึกอบรมเฉพาะทางหรือการประเมินการดำเนินงาน กรุณาติดต่อแผนกฝึกอบรมด้านเทคนิคของ JUGAO เพื่อพัฒนาขีดความสามารถในการแข่งขันของแรงงานของคุณในกระบวนการขึ้นรูปโลหะอุตสาหกรรม

คำศัพท์ทางกลเฉพาะทางที่ใช้:

1. ประเภทเครื่องจักร:

เครื่องม้วนแบบพีระมิด 3 ลูกกลิ้ง

เครื่องม้วนแบบ 4 ลูกกลิ้งคู่หนีบ

รุ่นที่ควบคุมด้วยระบบซีเอ็นซีสำหรับเรขาคณิตที่ปรับเปลี่ยนได้

2. กระบวนการทางเทคนิค:

การคำนวณรัศมีการดัด

การชดเชยแรงโก่งตัวของลูกกลิ้ง

การควบคุมความเร็วเชิงมุม

การชดเชยการเด้งกลับของวัสดุ

การทำงานหลายรอบ

3. การวัดความแม่นยำ:

ไม้เวอร์เนียคาลิเปอร์

ไมโครมิเตอร์ดิจิทัล

เกจวัดรูปทรง

เครื่องชี้แบบหน้าปัด

การตรวจสอบขนาด (ค่าความคลาดเคลื่อน ±0.5 มม.)

4. ส่วนประกอบทางกล:

รางเลื่อนเส้นตรง

ลูกปืนทรงกรวย

อคิวมูเลเตอร์ไฮดรอลิก

ระบบแรงดันแบบหนีบ

5. ขั้นตอนการบำรุงรักษา:

การปรับขนานช่องรีด

ตรวจสอบการจัดแนวเฟรม

การวิเคราะห์ปริมาณอนุภาคในของเหลวไฮดรอลิก

การประเมินความสมบูรณ์ของโครงสร้าง

6. มาตรฐานและใบรับรอง:

ANSI B11.8 ความปลอดภัยของเครื่องจักร

ระบบล็อกเอาต์-แท็กเอาต์ (LOTO)

การรับรอง OSHA 10 ชั่วโมง

AWS D1.1 เหล็กโครงสร้าง

การจัดอันดับรองเท้าตามมาตรฐาน ASTM F2413

7. เทคนิคขั้นสูง:

การตั้งค่าด้วยความช่วยเหลือของเลเซอร์

การตรวจสอบการโก่งตัวของลูกกลิ้งแบบเรียลไทม์

การควบคุมกระบวนการทางสถิติ (SPC)

การเพิ่มประสิทธิภาพโปรแกรม CNC

เวอร์ชันนี้ยังคงรักษาแนวคิดทางเทคนิคเดิมทั้งหมดไว้ พร้อมทั้งเพิ่มความแม่นยำโดยใช้ศัพท์เทคนิคมาตรฐานอุตสาหกรรม ข้อกำหนดเชิงปริมาณ และโปรโตคอลการบำรุงรักษาที่สอดคล้องกับผู้ผลิต (OEM) ซึ่งเหมาะสมกับสภาพแวดล้อมการแปรรูปโลหะระดับมืออาชีพ