คู่มือการเปลี่ยนช่อง V บนแม่พิมพ์แบบหลายช่อง V

รายการตรวจสอบก่อนการเปลี่ยนค่า V-opening

ก่อนเริ่มต้นกระบวนการเปลี่ยนค่า V-opening ให้ดำเนินการเตรียมการตามรายการสำคัญต่อไปนี้:

1. ตรวจสอบข้อกำหนดใบสั่งงาน

ตรวจสอบชนิดและขนาดความหนาของวัสดุ

ยืนยันมุมและรัศมีการงอที่ต้องการ

ระบุขนาดของช่อง V-opening ที่เหมาะสม (โดยทั่วไปขนาดช่อง V-opening ประมาณ 6-12 เท่าของความหนาวัสดุ)

2. รวบรวมเครื่องมือที่จำเป็น

ขนาดของประแจที่เหมาะสมสำหรับการยึดตาย (Die clamps)

อุปกรณ์ยก (สำหรับแม่พิมพ์ที่มีน้ำหนักเกิน 15 กิโลกรัม)

พินจัดแนวหรือไม้ฉากวัดมุม

เครื่องมือปรับเทียบ

3. การจัดเตรียมพื้นที่ทำงาน

ตรวจสอบให้มีพื้นที่ทำงานรอบเครื่องดัดโลหะเพียงพอ

ตรวจสอบให้มีแสงสว่างเพียงพอ

เตรียมวัสดุเศษสำหรับทดลองดัด

ขั้นตอนการปฏิบัติอย่างละเอียดแบบเป็นขั้นตอน

1. ล็อกความปลอดภัยเครื่องจักร

เปิดสวิตช์ตัดไฟหลัก

ติดตั้งอุปกรณ์ล็อกทางกายภาพพร้อมกุญแจล็อกความปลอดภัยส่วนบุคคล

ตรวจสอบสถานะพลังงานเป็นศูนย์โดยพยายามเริ่มเดินเครื่อง

ติดตั้งป้าย "ห้ามใช้งาน" ที่จุดควบคุมทั้งหมด

*หมายเหตุความปลอดภัย: ตามข้อกำหนดของ OSHA 1910.147 กิจกรรมการบำรุงรักษาและการซ่อมแซมทุกประเภทจำเป็นต้องมีการดำเนินการล็อก/ติดป้ายอย่างเหมาะสม*

2. การปรับแต่งเครื่องอัดตาย (Die Clamp Adjustment)

ระบุประเภทของเครื่องอัด (เชิงกล ไฮดรอลิก หรือลม)

สำหรับเครื่องอัดแบบเชิงกล:

ใช้ประแจขันแรงบิดที่ได้รับการเทียบเท่าเพื่อให้แรงตึงสม่ำเสมอ

คลายตามรูปแบบดาวเพื่อป้องกันแรงดันไม่สม่ำเสมอ

สำหรับระบบไฮดรอลิก/ลม:

ปล่อยแรงดันอย่างช้าๆ โดยใช้วาล์วปล่อยแรงดัน

ตรวจสอบมาตรวัดแรงดันขณะปล่อย

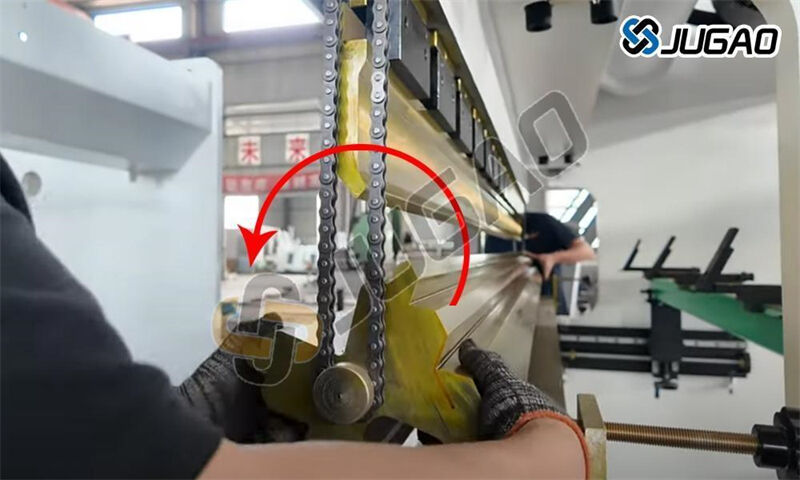

3. กระบวนการหมุนแม่พิมพ์

1) เทคนิคการยก

ใช้จุดยกที่สมดุลบนแม่พิมพ์

สำหรับการยกด้วยมือ:

รักษาระบบหลังให้ตรง

ยกโดยใช้ขา ไม่ใช้หลัง

ใช้วิธีการยกเป็นทีมสำหรับแม่พิมพ์ที่มีน้ำหนักเกิน 25 กิโลกรัม

2) คำแนะนำในการหมุน

ทำความสะอาดร่องแม่พิมพ์ก่อนทำการหมุน

จัดแนวเครื่องหมายการหมุนให้ตรงกับตัวบ่งชี้อ้างอิง

สำหรับแม่พิมพ์แบบมีตำแหน่งกำหนด ให้ฟังเสียง "คลิก" ที่เกิดขึ้นจากการยึดเข้าที่อย่างมั่นใจ

4. การตรวจสอบการจัดแนวอย่างแม่นยำ

ใช้ตัวชี้วัดแบบเรือนหมุน (Dial indicators) เพื่อตรวจสอบ:

การจัดแนวในแนวตั้ง (ความคลาดเคลื่อน ±0.05 มม.)

ความขนานในแนวนอน (±0.1 มม./เมตร)

การศูนย์กลางระหว่างแม่พิมพ์กับตัวตอก

เทคนิคขั้นสูง:

การจัดแนวด้วยเลเซอร์สำหรับงานที่ต้องการความแม่นยำสูง

โปรเจคเตอร์แบบโปรไฟล์สำหรับเครื่องมือซับซ้อน

5. การตั้งค่าระบบควบคุม

1) อัปเดตพารามิเตอร์ CNC

ป้อนค่าขนาด V-opening ที่แน่นอน

อัปเดตฐานข้อมูลวัสดุด้วย:

โมดูลัสยืดหยุ่น

ค่า K

ค่าสัมประสิทธิ์การเด้งกลับ

2) การปรับเทียบ Backgauge

ดำเนินการตรวจสอบการสัมผัส (Touch-off)

ตรวจสอบความซ้ำซ้อน (±0.02 มม.)

ชดเชยการเบี่ยงเบนของเครื่องมือ

6. การตรวจสอบและทดสอบ

ขั้นตอนการทดสอบแบบสามขั้นตอน:

① ทดสอบโดยไม่ใช้วัสดุ

② ทดสอบการดัดด้วยวัสดุที่ใช้เพื่อการทดลอง

③ ตรวจสอบตัวอย่างก่อนการผลิต

เกณฑ์การตรวจสอบ:

ความแม่นยำของมุมการดัด (±0.5°)

คุณภาพผิวพื้นผิว

ความสม่ำเสมอของขนาด

การแก้ไขปัญหาทั่วไป

| อาการ | สาเหตุที่เป็นไปได้ | การแก้ไข |

| การดัดที่ไม่สม่ำเสมอ | แม่พิมพ์เอียง | ตรวจสอบการจัดแนวใหม่ด้วยระดับความแม่นยำ |

| แรงดันสูงเกินไป | ช่อง V ผิดขนาด | ตรวจสอบความหนาของวัสดุเทียบกับความกว้างช่อง V |

| วัสดุมีรอยตำหนิ | ร่องแม่พิมพ์สกปรก | ทำความสะอาดและขัดเงาพื้นผิวสัมผัส |

| มุมไม่สม่ำเสมอ | ตัวยึดหลวม | ขันย้ำให้ได้แรงบิดตามมาตรฐานของผู้ผลิต |

การบำรุงรักษาหลังเปลี่ยนชิ้นส่วน

1. การดูแลเครื่องมือ

ทาสารเคลือบป้องกันสนิม

ตรวจสอบการสึกหรอของขอบ

บันทึกชั่วโมงการใช้งาน

2. การตรวจสอบเครื่องจักร

ตรวจสอบแรงดันน้ำมันไฮดรอลิก

ทดสอบระบบล็อกความปลอดภัย

ทำความสะอาดพื้นที่ทำงาน

3. เอกสารกระบวนการ

บันทึกค่าพารามิเตอร์การตั้งค่า

บันทึกการปรับแต่งที่ทำไว้

บันทึกผลการทดสอบ

เคล็ดลับมืออาชีพ

1. สำหรับการผลิตจำนวนมาก:

ติดตั้งระบบแม่พิมพ์เปลี่ยนเร็ว

ใช้เครื่องมือที่ติดแท็ก RFID เพื่อเรียกคืนพารามิเตอร์โดยอัตโนมัติ

2. การประยุกต์ใช้งานความแม่นยำ:

ควบคุมอุณหภูมิเครื่องมือให้คงที่

พิจารณาใช้แม่พิมพ์แบบไมโครกราวด์สำหรับการตกแต่งขั้นสุดท้ายที่มีความสำคัญ

3. การเสริมความปลอดภัย:

ติดตั้งเซ็นเซอร์ตรวจจับระยะใกล้เพื่อยืนยันตำแหน่งของแม่พิมพ์

ใช้ระบบยืนยันสองชั้นสำหรับการตั้งค่าที่สำคัญ

ขั้นตอนการเสริมประสิทธิภาพนี้จะช่วยให้ได้ผลลัพธ์ที่ดีที่สุด พร้อมทั้งรักษามาตรฐานความปลอดภัยระดับสูงสุด โปรดอ้างอิงคู่มือการใช้งานเครื่องจักรเฉพาะของคุณเพื่อศึกษาแนวทางปฏิบัติที่ผู้ผลิตแนะนำ