ข้อผิดพลาดทั่วไปในการใช้งานเครื่องดัดแผ่นโลหะ (Press Brake)

เครื่องดัด (เครื่องพับ) มีความสำคัญอย่างยิ่งในการผลิตชิ้นส่วนโลหะสำหรับการสร้างรอยพับที่แม่นยำบนแผ่นโลหะ อย่างไรก็ตาม การใช้งานที่ไม่ถูกต้องอาจนำไปสู่ข้อบกพร่อง ความเสียหายของเครื่องจักร และอันตรายต่อความปลอดภัย เอกสารฉบับนี้จะกล่าวถึงข้อผิดพลาดที่พบบ่อยที่สุดในการใช้งานเครื่องดัด สาเหตุของปัญหาเหล่านั้น และแนวทางปฏิบัติที่ดีที่สุดเพื่อหลีกเลี่ยงปัญหา

1. ข้อผิดพลาดในการปฏิบัติงานทั่วไปและการแก้ไข

1.1 การเลือกเครื่องมือที่ไม่เหมาะสม

ข้อผิดพลาด:

ใช้ชุดแม่พิมพ์/ลูกตายที่ไม่เข้ากัน (ขนาดช่อง V, รัศมี หรือแรงตันไม่เหมาะสม)

ใช้เครื่องมือชนิดอ่อนกับวัสดุแข็ง (เช่น ใช้ลูกตายอลูมิเนียมกับสแตนเลสสตีล)

ผลลัพธ์:

ความแม่นยำในการพับต่ำ เครื่องมือสึกหรอเร็วเกินไป หรือเครื่องจักรทำงานเกินกำลัง

โซลูชัน:

ปฏิบัติตามคำแนะนำของผู้ผลิตเกี่ยวกับการเลือกใช้เครื่องมือ

ใช้ความกว้างของไดท์อย่างถูกต้อง: ช่องเปิด V-die = 6–12 เท่าของความหนาวัสดุ (T)

1.2 การจัดตำแหน่งวัสดุไม่เหมาะสม

ข้อผิดพลาด:

การตั้งค่าบล็อกดันกลับไม่ตรงกัน

แรงยึดตรึงไม่สม่ำเสมอ

ผลลัพธ์:

มุมพับไม่สม่ำเสมอ ส่วนประกอบไม่สมมาตร

โซลูชัน:

สอบเทียบบล็อกดันกลับอย่างสม่ำเสมอ

ใช้เลเซอร์นำทางหรือระบบตำแหน่งแบบ CNC

1.3 ไม่คำนึงถึงทิศทางเม็ดวัสดุ

ข้อผิดพลาด:

การดัดในแนวขนานกับเม็ดวัสดุในวัสดุที่มีคุณสมบัติไม่เท่ากันตามทิศทาง (เช่น เหล็กที่ผ่านกระบวนการรีด)

ผลลัพธ์:

เกิดรอยแตกร้าว ความแข็งแรงในการดัดลดลง

โซลูชัน:

ควรดัดให้อยู่ในแนวตั้งฉากกับแนวเม็ดของวัสดุทุกครั้งเท่าที่เป็นไปได้

1.4 การใช้งานเครื่องเกินกำลัง

ข้อผิดพลาด:

การใช้แรงดันเกินกว่าขีดจำกัดของเครื่องพับไฮดรอลิกสำหรับวัสดุที่มีความหนา

ผลลัพธ์:

ทำให้เกิดการโก่งของแรม และความเสียหายต่อระบบไฮดรอลิก

โซลูชัน:

-

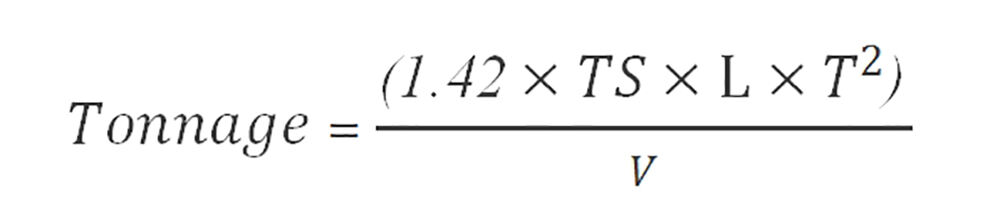

คำนวณแรงดันที่ต้องการ:

ที่ไหน:

TS = ความต้านทานแรงดึง (MPa)

L = ความยาวของการดัด (mm)

T = ความหนาของวัสดุ (mm)

V = ช่องเปิดของแม่พิมพ์ (mm)

1.5 การไม่คำนึงถึงการชดเชยการเด้งกลับ

ข้อผิดพลาด:

ไม่ได้คำนึงถึงการเด้งกลับของวัสดุหลังจากการดัด

ผลลัพธ์:

ชิ้นส่วนดัดไม่พอ ต้องทำการแก้ไขใหม่

โซลูชัน:

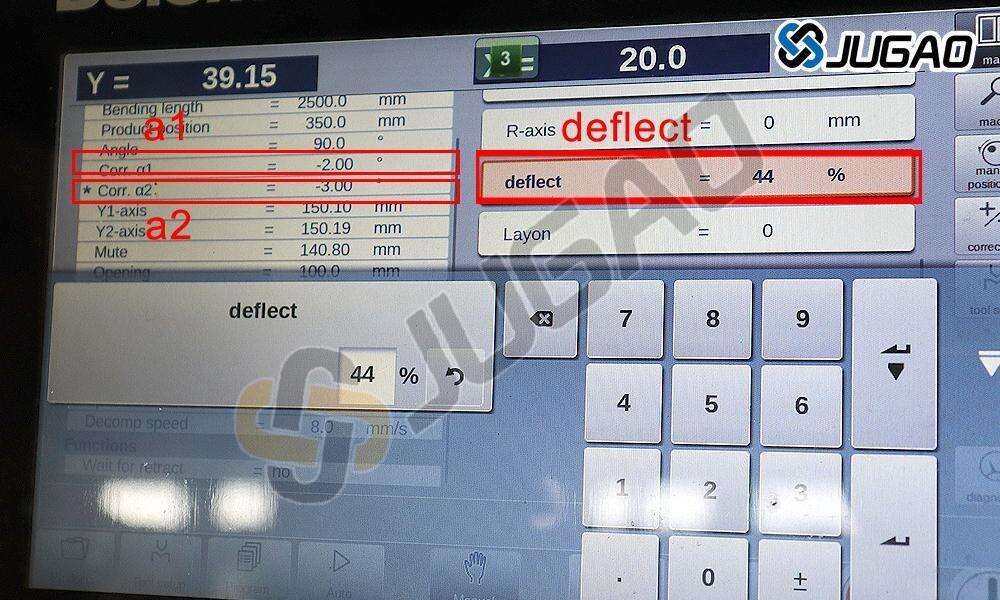

ดัดเกินขนาด 1°–5° (ขึ้นอยู่กับชนิดวัสดุ)

ใช้การแก้ไขมุมด้วยระบบควบคุม CNC

1.6. การหล่อลื่นที่ไม่เหมาะสม

ข้อผิดพลาด:

การดัดโดยไม่ใช้น้ำมันหล่อลื่นหรือใช้น้ำมันหล่อลื่นผิดประเภท

ผลลัพธ์:

พื้นผิวเป็นรอยขีดข่วน เครื่องมือสึกหรอเร็วขึ้น

โซลูชัน:

ใช้น้ำยาเคลือบป้องกันการเสียดสี (เช่น โมลิบดีนัม ดิซัลไฟด์)

1.7. การเรียงลำดับการดัดที่ผิด

ข้อผิดพลาด:

การดัดรูปแบบซับซ้อนในลำดับที่ไม่สมเหตุสมผล

ผลลัพธ์:

การขัดข้องของเครื่องมือ ขอบแผ่นที่บิดเบี้ยว

โซลูชัน:

ปฏิบัติตามกฎ "จากด้านในออกด้านนอก":

1. งอส่วนที่อยู่ด้านในสุดก่อน

2. ค่อยๆ ทำไปยังขอบด้านนอก

2. ข้อผิดพลาดที่เกี่ยวข้องกับความปลอดภัย

2.1 การหลีกเลี่ยงอุปกรณ์ป้องกันความปลอดภัย

ความเสี่ยง:

บาดแผลที่มือจากจุดที่หนีบ

การป้องกัน

ห้ามปิดใช้งานม่านแสง/อุปกรณ์ป้องกันนิ้วเด็ดขาด

2.2 การจัดการแผ่นวัสดุขนาดใหญ่ไม่ถูกต้อง

ความเสี่ยง:

วัสดุร่วงหล่น กล้ามเนื้อเคล็ด

การป้องกัน

ใช้เครื่องยกแบบสุญญากาศหรือเครนช่วย

3. การแก้ปัญหาข้อบกพร่อง

| ข้อบกพร่อง | สาเหตุที่เป็นไปได้ | การแก้ไข |

| เกิดรอยแตกร้าว | รัศมีเล็กเกินไป | เพิ่มรัศมีการดัด |

| มีริ้วรอย | แรงดันไม่เพียงพอ | ปรับแรงทอนเนจ |

| มุมไม่สม่ำเสมอ | เครื่องมือสึกหรอ | เปลี่ยนแม่พิมพ์/ดาย |

| รอยบนผิว | แม่พิมพ์สกปรกหรือเสียหาย | เครื่องมือทำความสะอาด/ขัดเงา |

4. แนวทางปฏิบัติที่ดีที่สุดสำหรับการป้องกันข้อผิดพลาด

การฝึกอบรมผู้ปฏิบัติงาน – การทบทวนโปรแกรม CNC/การเขียนโปรแกรมเป็นประจำ

การบำรุงรักษาเชิงป้องกัน – ตรวจสอบระบบไฮดรอลิก ไกด์นำทาง

การวางแผนงาน – ตรวจสอบการจำลองแบบ CAD/CAM ก่อนการผลิต

การตรวจสอบคุณภาพ – การตรวจสอบชิ้นงานตัวอย่างแรกด้วยไม้โปรแทรกเตอร์

5. สรุป

การหลีกเลี่ยงข้อผิดพลาดในการดัดที่พบบ่อย จำเป็นต้องเข้าใจพฤติกรรมของวัสดุ หลักฟิสิกส์ของเครื่องมือ และขีดจำกัดของเครื่องจักร การนำกระบวนการทำงานที่เป็นระบบและมาตรการความปลอดภัยมาใช้ จะช่วยลดของเสียและเพิ่มประสิทธิภาพการผลิตสูงสุด